一种料片下料装置的制作方法

本技术属于半导体元件封装,具体是一种料片下料装置。

背景技术:

1、现有半导体自动化注塑设备中的注塑机每次工作通常对八个料片进行封装工作,每次封装工作后是通过料片下料机构将八个料片一起输送至去流道装置处,然后使用去流道装置同时对八个料片进行去流道工作,存在下料机构和去流道装置体积较大,导致现有半导体自动化注塑设备整体体积较大的问题。

技术实现思路

1、实用新型目的:提供一种料片下料装置,使第一料片下料机构每次将两个料片放在第二料片下料机构上,然后去流道机构每次对两个料片进行去流道工作,极大的降低了第二下料机构和去流道机构的体积,解决了现有半导体自动化注塑设备整体体积较大的问题。

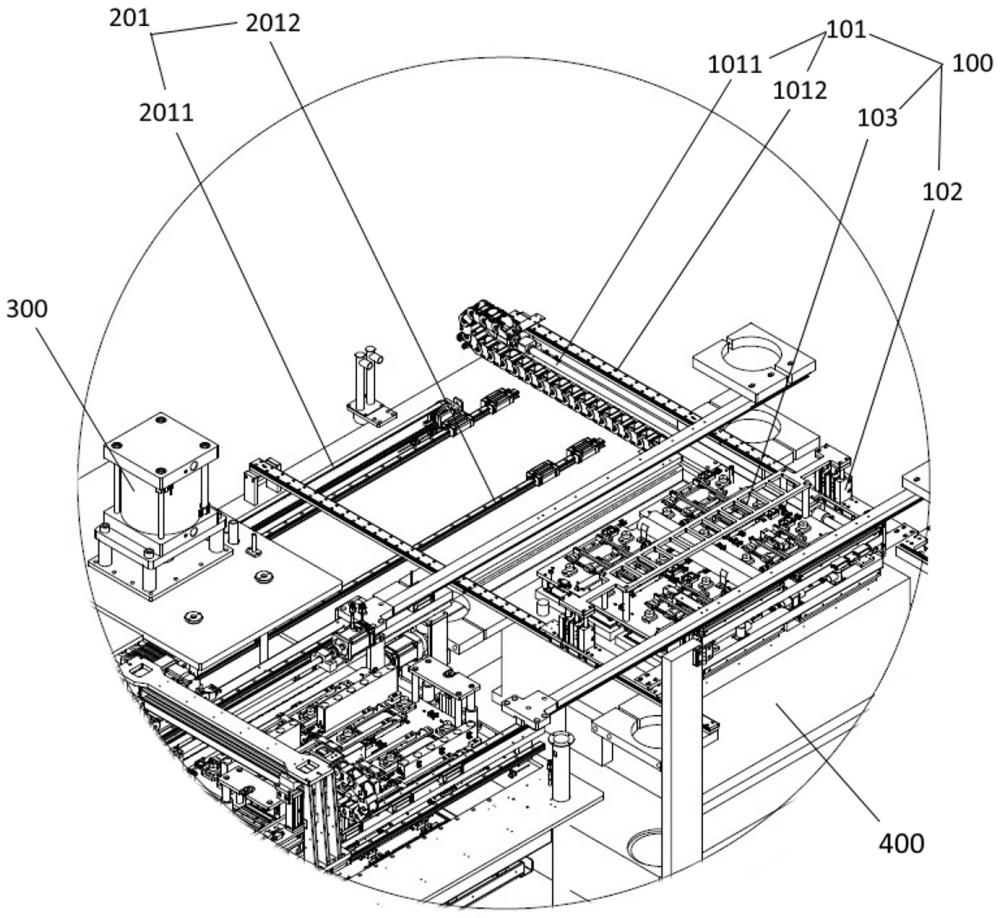

2、本实用新型的技术方案为:一种料片下料装置包括:依序设置的第一料片下料机构、第二料片下料机构和去流道机构。

3、所述第一料片下料机构包括:依序连接的第一料片位移组件、第一料片升降组件和第一料片夹持组件,所述第一料片位移组件的一端延伸至注塑机内。

4、所述第二料片下料机构包括:依序连接的第二料片位移组件和去流道下治具,所述去流道下治具上设有两组料片定位部。

5、所述去流道机构包括:依序连接的去流道升降组件和去流道上治具,所述去流道上治具上设有两组去流道切刀部,两组所述去流道切刀部与两组料片定位部配合;

6、所述第一料片下料机构用于将两个料片放在去流道下治具上,所述第二料片下料机构用于将两个料片移动至去流道上治具下方,所述去流道升降组件用于带动去流道上治具对两个料片进行去流道工作。

7、在进一步的实施例中,所述第一料片夹持组件包括:第一料片夹持板、第一料片夹持导轨、第一料片夹爪和第一料片夹持气缸。

8、所述第一料片夹持板安装于第一料片升降组件,所述第一料片夹持导轨和第一料片夹持气缸安装于第一料片夹持板,所述第一料片夹爪安装于第一料片夹持导轨,所述第一料片夹爪和第一料片夹持气缸连接。

9、所述第一料片夹爪的数量是八组,所述第一料片夹持气缸的数量与第一料片夹爪的数量配合,所述第一料片夹持气缸用于带动第一料片夹爪对注塑机内的八个料片进行夹持工作,能够将注塑机内的料片一次取出,不影响半导体自动化注塑设备整机的工作效率。

10、在进一步的实施例中,所述第一料片夹持组件还包括:料片夹持连杆,其用于连接两个相邻的第一料片夹爪。

11、所述第一料片夹持气缸的数量是四个,使每个第一料片夹持气缸同时带动两组第一料片夹爪工作,提高了放料片的效率。

12、在进一步的实施例中,所述第一料片位移组件包括:第一料片位移电机、第一料片位移丝杠机构和第一料片位移导轨。

13、所述第一料片位移电机、第一料片位移丝杠机构和第一料片位移导轨安装于注塑机,所述第一料片位移丝杠机构与第一料片位移电机连接。

14、两个所述第一料片位移导轨分别设置在第一料片夹持组件的两侧。

15、其中一个第一料片位移导轨设置在第一料片位移丝杠机构上方,并与第一料片位移丝杠机构连接。

16、另一个第一料片位移导轨设置在第二料片位移组件上方,进一步的减小了料片下料装置占用的水平面面积。

17、在进一步的实施例中,所述第二料片位移组件包括:第二料片位移电机、第二料片位移同步带机构和第二料片位移导轨。

18、所述第二料片位移电机、第二料片位移同步带机构和第二料片位移导轨安装于注塑机,所述第二料片位移同步带机构与第二料片位移电机连接。

19、所述去流道下治具安装于第二料片位移同步带机构和第二料片位移导轨。

20、本实用新型的有益效果是:本申请通过在去流道下治具上设置两组料片定位部,在去流道上治具上设有两组去流道切刀部,使第一料片下料机构每次将两个料片放在去流道下治具上,然后使第二料片下料机构每次将两个料片移动至去流道机构位置进行去流道工作,极大的降低了第二下料机构和去流道机构的体积,解决了现有半导体自动化注塑设备整体体积较大的问题。

技术特征:

1.一种料片下料装置,其特征在于,包括:依序设置的第一料片下料机构、第二料片下料机构和去流道机构;

2.根据权利要求1所述一种料片下料装置,其特征在于,所述第一料片夹持组件包括:第一料片夹持板、第一料片夹持导轨、第一料片夹爪和第一料片夹持气缸;

3.根据权利要求2所述一种料片下料装置,其特征在于,所述第一料片夹持组件还包括:料片夹持连杆,其用于连接两个相邻的第一料片夹爪;

4.根据权利要求1所述一种料片下料装置,其特征在于,所述第一料片位移组件包括:第一料片位移电机、第一料片位移丝杠机构和第一料片位移导轨;

5.根据权利要求1所述一种料片下料装置,其特征在于,所述第二料片位移组件包括:第二料片位移电机、第二料片位移同步带机构和第二料片位移导轨;

技术总结

本技术公开了一种料片下料装置,属于半导体元件封装技术领域。该料片下料装置包括:依序设置的第一料片下料机构、第二料片下料机构和去流道机构,第一料片位移组件的一端延伸至注塑机内,第二料片下料机构包括:去流道下治具,去流道下治具上设有两组料片定位部,去流道机构包括:去流道上治具,去流道上治具上设有两组去流道切刀部,两组去流道切刀部与两组料片定位部配合。本技术通过使第二料片下料机构每次将两个料片移动至去流道机构位置进行去流道工作,极大的降低了第二下料机构和去流道机构的体积,解决了现有半导体自动化注塑设备整体体积较大的问题。

技术研发人员:朱坤恒

受保护的技术使用者:苏州旭芯翔智能设备有限公司

技术研发日:20240617

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!