冷藏厢板用压合装置的制作方法

本技术涉及冷藏车厢,尤其涉及冷藏厢板用压合装置。

背景技术:

1、冷藏车为了实现保温的目的,其车厢外壁大多采用保温板制成,现有的保温板多采用两层薄钢板和保温填料组成,通过压合的方式实现复合加工。

2、现有的技术存在以下问题:

3、经过压合工作的冷藏厢板,其自身还会残留一定的温度,可能会对工作人员造成伤害,存在一定的安全隐患,降低了工作效率,增加了工作成本。

4、我们为此,提出了冷藏厢板用压合装置解决上述弊端。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的经过压合工作的冷藏厢板,其自身还会残留一定的温度,可能会对工作人员造成伤害,存在一定的安全隐患,降低了工作效率,增加了工作成本的缺点,而提出的冷藏厢板用压合装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、冷藏厢板用压合装置,包括框体,所述框体的侧表面设置有驱动电机,所述驱动电机的输出端安装有丝杆,所述丝杆与套筒螺纹连接,所述套筒的端部安装有侧板,且侧板与框体之间设置有导向伸缩杆,所述框体的下表面通过铰接件安装有底板,所述底板的下方铰接安装有第一电动缸,所述第一电动缸铰接有工型加强架,所述工型加强架与支腿相连接,所述支腿安装在框体的下表面,所述框体的上表面固定有龙门架,所述龙门架的上表面设置有第二电动缸,所述第二电动缸的输出端安装有电动吸盘,所述侧板的侧表面贯通开设有卸料口,所述卸料口通过管道安装有增压泵,所述增压泵通过管道连接有原料箱。

4、优选的,所述侧板的内部开设有冷却腔,且冷却腔的进水口和出水口设置有法兰接头。

5、优选的,所述侧板和底板的表面均设置有硅胶脱模剂。

6、优选的,所述原料箱自带加热系统。

7、优选的,相邻所述侧板之间设置有密封垫。

8、优选的,所述框体的侧表面设置有控制面板。

9、与现有技术相比,本实用新型的有益效果是;

10、(1)、本实用新型,通过设置框体、侧板、底板、驱动电机、丝杆、套筒、导向伸缩杆、第一电动缸、龙门架、第二电动缸、电动吸盘、支腿、工型加强架、增压泵、原料箱和卸料口,在使用时,将下钢板放置于底板上,并利用电动吸盘吸附上钢板,同时启动第二电动缸,将上钢板下移,使上钢板和下钢板之间保持一定的间距,之后启动增压泵,将原料箱中的填充原料抽送至上钢板和下钢板之间,最后再次启动第二电动缸,对厢板进行压合作业,压合完成后,反向启动驱动电机,电动吸盘和第二电动缸,使得侧板和电动吸盘与厢板分离,最后启动第一电动缸,使得底板围绕铰接件转动,使底板呈倾斜状,以便厢板向下滑落,脱离压合装置,进而完成厢板的卸料作业,极大提高了装置的实用性。

11、(2)、本实用新型,通过在侧板的内部开设有冷却腔,并在冷却腔的进水口和出水口安装有法兰接头,在压合作业时,利用法兰接头与外界水管进行连接,利用循环冷却水对厢板的边缘处的填充原料进行冷却凝固,在最快的时间内,将填充原料锁在上钢板和下钢板之间,进而在最短时间内,完成厢板的压合作业,极大的提高了厢板的压合加工效率。

技术特征:

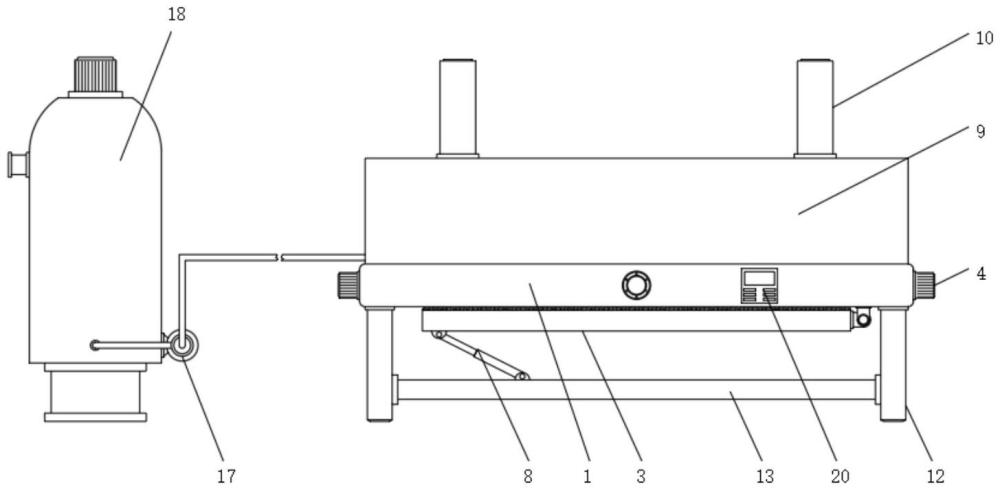

1.冷藏厢板用压合装置,包括框体(1),其特征在于,所述框体(1)的侧表面设置有驱动电机(4),所述驱动电机(4)的输出端安装有丝杆(5),所述丝杆(5)与套筒(6)螺纹连接,所述套筒(6)的端部安装有侧板(2),且侧板(2)与框体(1)之间设置有导向伸缩杆(7),所述框体(1)的下表面通过铰接件安装有底板(3),所述底板(3)的下方铰接安装有第一电动缸(8),所述第一电动缸(8)铰接有工型加强架(13),所述工型加强架(13)与支腿(12)相连接,所述支腿(12)安装在框体(1)的下表面,所述框体(1)的上表面固定有龙门架(9),所述龙门架(9)的上表面设置有第二电动缸(10),所述第二电动缸(10)的输出端安装有电动吸盘(11),所述侧板(2)的侧表面贯通开设有卸料口(16),所述卸料口(16)通过管道安装有增压泵(17),所述增压泵(17)通过管道连接有原料箱(18)。

2.根据权利要求1所述的冷藏厢板用压合装置,其特征在于,所述侧板(2)的内部开设有冷却腔(14),且冷却腔(14)的进水口和出水口设置有法兰接头(15)。

3.根据权利要求1所述的冷藏厢板用压合装置,其特征在于,所述侧板(2)和底板(3)的表面均设置有硅胶脱模剂(20)。

4.根据权利要求1所述的冷藏厢板用压合装置,其特征在于,所述原料箱(18)自带加热系统。

5.根据权利要求1所述的冷藏厢板用压合装置,其特征在于,相邻所述侧板(2)之间设置有密封垫(19)。

6.根据权利要求1所述的冷藏厢板用压合装置,其特征在于,所述框体(1)的侧表面设置有控制面板(21)。

技术总结

本技术公开了冷藏厢板用压合装置,包括框体,所述框体的侧表面设置有驱动电机,所述驱动电机的输出端安装有丝杆,所述丝杆与套筒螺纹连接。本技术中,将下钢板放置于底板上,并利用电动吸盘吸附上钢板,同时启动第二电动缸,将上钢板下移,使上钢板和下钢板之间保持一定的间距,之后启动增压泵,将原料箱中的填充原料抽送至上钢板和下钢板之间,最后再次启动第二电动缸,对厢板进行压合作业,压合完成后,反向启动驱动电机,电动吸盘和第二电动缸,使得侧板和电动吸盘与厢板分离,最后启动第一电动缸,使得底板围绕铰接件转动,使底板呈倾斜状,以便厢板向下滑落,脱离压合装置,进而完成厢板的卸料作业,极大提高了装置的实用性。

技术研发人员:宁志丽,陈玥

受保护的技术使用者:民权县新力制冷设备销售有限公司

技术研发日:20240617

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!