注塑机用高强度调模板的制作方法

本技术涉及注塑,具体为注塑机用高强度调模板。

背景技术:

1、注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧式、全电式,注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔,注塑机的调模板是注塑机上的一个重要部件,它具有特定的结构和功能,以确保注塑机的正常运作和产品质量的稳定,注塑机尾板的设计和制造涉及到多个方面的考虑,包括材料的选择、结构的优化以及功能的实现。现有的注塑机用调模板强度较差,在使用过程中受到较大的作用力时容易变形受损,影响了注塑机的正常运行。

技术实现思路

1、针对现有技术的不足,本实用新型提供了注塑机用高强度调模板,以解决上述背景技术中提出现有的问题。

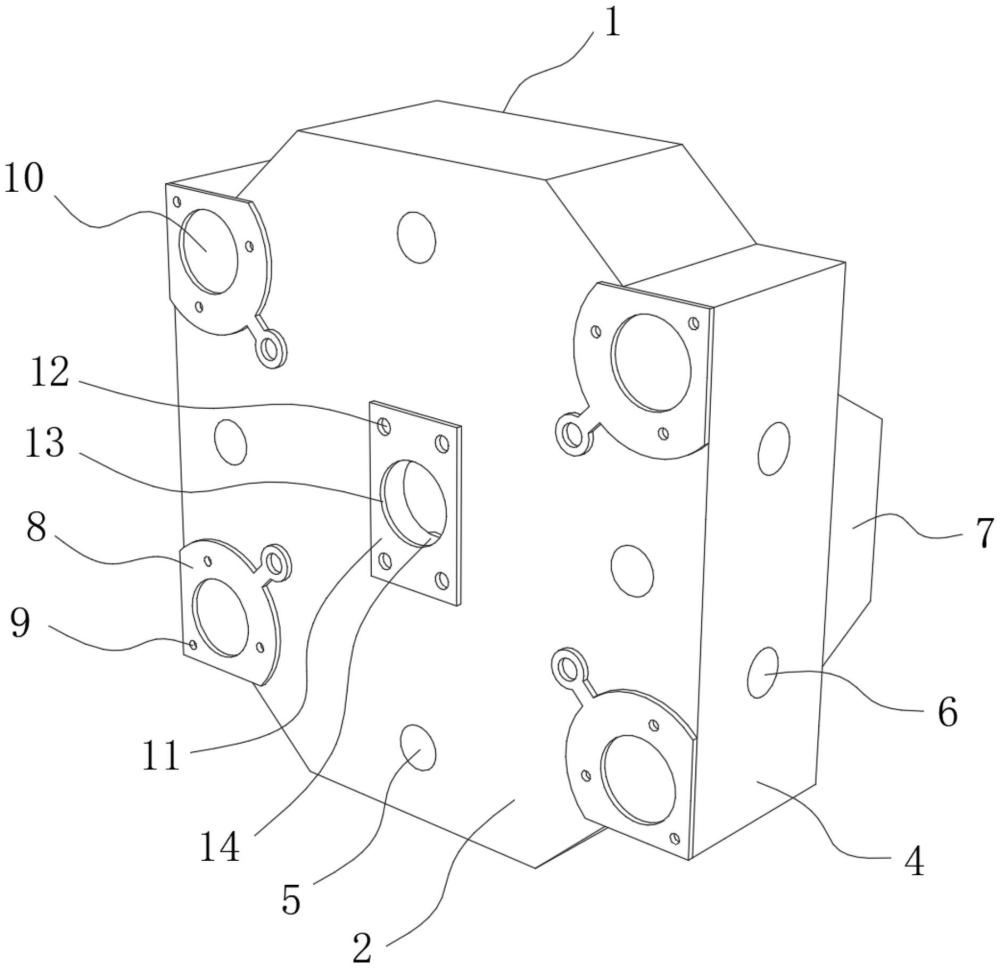

2、为实现以上目的,本实用新型通过以下技术方案予以实现:注塑机用高强度调模板,包括调模板本体,所述调模板本体包括模板正面、模板背面和模板侧面,所述模板背面的外表面固定连接有凸起部,所述调模板本体的外表面开设有第一应力释放孔、第二应力释放孔、拉杆定位孔和油缸安装孔,所述调模板本体的内部开设有内设腔,所述内设腔的内表面固定连接有加强柱,所述调模板正面外表面的边角处固定连接有第一安装板,所述第一安装板的外表面开设有第一安装孔,所述模板正面外表面的中间处固定连接有第二安装板,所述第二安装板外表面的边角处开设有第二安装孔,所述第二安装板外表面的中间处开设有通孔。

3、优选的,所述第一应力释放孔和第二应力释放孔的数量为若干个。

4、优选的,所述第一应力释放孔设置在模板正面和模板背面上,所述第二应力释放孔设置在模板侧面上。

5、优选的,所述第一安装板和拉杆定位孔的数量为四个,所述第一安装板与拉杆定位孔相对应。

6、优选的,所述拉杆定位孔贯穿调模板本体,所述通孔与油缸安装孔相对应。

7、优选的,所述加强柱的数量为若干个。

8、优选的,所述加强柱的朝向与拉杆定位孔的轴线一致。

9、有益效果

10、本实用新型提供了注塑机用高强度调模板。具备以下有益效果:

11、该注塑机用高强度调模板,通过设有的凸起部和加强柱,凸起部能够提高调模板本体外部的强度,加强柱能够提高调模板本体内的强度,能够使调模板本体在工作过程中受到较大作用力时不易形变受损,延长了调模板的使用寿命,方便注塑机的正常运行。

技术特征:

1.注塑机用高强度调模板,包括调模板本体,其特征在于:所述调模板本体包括模板正面、模板背面和模板侧面,所述模板背面的外表面固定连接有凸起部,所述调模板本体的外表面开设有第一应力释放孔、第二应力释放孔、拉杆定位孔和油缸安装孔,所述调模板本体的内部开设有内设腔,所述内设腔的内表面固定连接有加强柱,所述调模板正面外表面的边角处固定连接有第一安装板,所述第一安装板的外表面开设有第一安装孔,所述模板正面外表面的中间处固定连接有第二安装板,所述第二安装板外表面的边角处开设有第二安装孔,所述第二安装板外表面的中间处开设有通孔。

2.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述第一应力释放孔和第二应力释放孔的数量为若干个。

3.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述第一应力释放孔设置在模板正面和模板背面上,所述第二应力释放孔设置在模板侧面上。

4.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述第一安装板和拉杆定位孔的数量为四个,所述第一安装板与拉杆定位孔相对应。

5.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述拉杆定位孔贯穿调模板本体,所述通孔与油缸安装孔相对应。

6.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述加强柱的数量为若干个。

7.根据权利要求1所述的注塑机用高强度调模板,其特征在于:所述加强柱的朝向与拉杆定位孔的轴线一致。

技术总结

本技术公开了注塑机用高强度调模板,本技术涉及注塑技术领域。该注塑机用高强度调模板,包括调模板本体,调模板本体包括模板正面、模板背面和模板侧面,模板背面的外表面固定连接有凸起部,调模板本体的外表面开设有第一应力释放孔、第二应力释放孔、拉杆定位孔和油缸安装孔,调模板本体的内部开设有内设腔,内设腔的内表面固定连接有加强柱,调模板正面外表面的边角处固定连接有第一安装板,第一安装板的外表面开设有第一安装孔,模板正面外表面的中间处固定连接有第二安装板,第二安装板外表面的边角处开设有第二安装孔,能够使调模板本体在工作过程中受到较大作用力时不易形变受损,延长了调模板的使用寿命。

技术研发人员:陈俊男,张琪宝,董秀玲

受保护的技术使用者:苏州铨溢生电子科技有限公司

技术研发日:20240811

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!