一种基于机器学习的增材制造智能路径规划方法

本发明涉及增材制造,涉及一种基于机器学习的增材制造智能路径规划方法。

背景技术:

1、目前,增材制造(3d打印)技术已广泛应用于工业生产。增材制造技术通过建模、分层、路径规划和打印堆叠,在很短的时间内完成单个零件的成型。其中,路径规划是上述流程中的关键步骤,不同的扫描方式对成型精度、成型件的力学性能和成型效率有很大的影响。在成型过程中,制件的形状是动态增长的,成型温度场和材料的状态是随着扫描路径动态变化的,这种变化会使制件产生变形和出现残余应力,从而对成型件的精度、表面质量和性能等造成影响,另外扫描路径的不同也会造成成型时间的不同,从而对成型效率产生影响。

2、目前,路径规划技术大多模式填充较为单一,如zigzag填充、等距轮廓偏置填充、分区填充、混合填充等。但使用单一的扫描方式难以适用于所有打印参数和待填充区域的几何特征,导致打印精度、强度与打印效率均不理想。针对复杂的几何形状,可以在同一层中采用多种填充模式。例如,在大面积平坦区域使用高效的zigzag填充,而在边缘或细节区域使用等距轮廓偏置填充,以保证精度和强度。因此需要依据打印参数和各个切片轮廓的几何特征信息采用合适的扫描方式进行扫描路径规划,保证零件的最终成形质量。

3、随着人工智能的普及,3d打印中的智能路径规划算法越来越受到人们的关注。作为人工智能(ai)的一个子集,机器学习(ml)具有提高产品质量、优化制造流程和降低成本的潜力。机器学习模型从可靠的训练数据集中学习知识并进行推理。然后,他们可以更有效地预测最佳工艺参数。因此,ml有潜力提供更多的时间和成本效益的解决方案,基于大量历史打印数据,自动优化路径规划,以提高增材制造打印部件的强度与表面精度。

技术实现思路

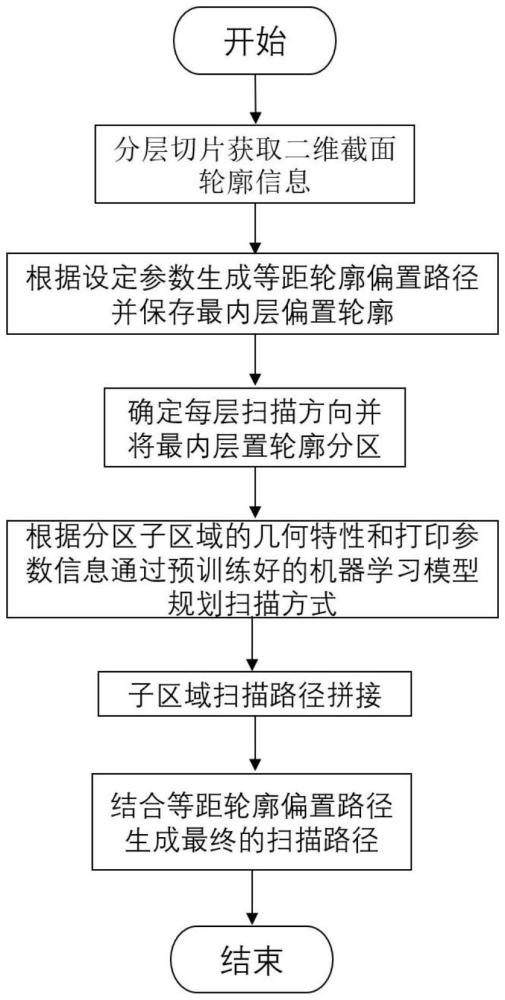

1、为了克服现有技术的缺点,本发明涉及一种基于机器学习的增材制造智能路径规划方法,通过对层级轮廓信息进行多边形凸分解形成多个子区域,然后根据机器学习模型预测最佳扫描方式生成子区域的子路径,最后将子路径连接起来。主要目的在于减少增材制造过程中打印制件的变形,提高零件的表面质量。

2、本发明采用的技术方案如下:

3、步骤一:将构建待加工的三维模型进行切片处理,获得每个切片层的二维截面轮廓信息。

4、步骤二:根据每个切片层的轮廓信息,从第一层开始依次访问各层,根据填充路径间隔进行等距轮廓偏置填充,获取轮廓偏置填充曲线,将获得的轮廓偏置曲线进行连接,并保存最内层偏置轮廓路径。

5、步骤三:根据最内层填充曲线信息,确定每层的扫描方向,并通过多边形凸分解将其划分为多个子区域。

6、步骤四:根据每个子区域的几何特征信息和打印参数信息,通过预训练好的机器学习对每个子区域进行不同扫描路径的规划,依次生成每个子区域的扫描路径。

7、步骤五:将各个子区域内的路径规划信息与步骤三生成的每个切片层的轮廓偏置填充信息进行衔接,获得切片层的激光扫描路径。

8、进一步地,步骤二中,轮廓偏置填充的偏置次数为2-5次。

9、进一步地,步骤三中扫描方向设计为每层相差67度,第一层扫描方向角度为0度。

10、进一步地,步骤三中基于多边形凸分解的分区方法的具体步骤包括:

11、(1)输入获得的最内层填充曲线信息,每个曲线的方向需符合“外逆内顺”的规定;

12、(2)遍历多边形的顶点并将其存储在点集中以搜索所有凹点。从多边形点集中依次取顶点,判断是否为凹点,如果为凹点,则存储在凹点集中;

13、(3)遍历所有凹点寻找其中的凹峰点;

14、(4)依次遍历所有凹峰点,构造一条经过它的切分线段;

15、(5)沿切分线段将多边形分割成若干单连通子区域;

16、(6)输出得到的单连通子区域序列。

17、进一步地,步骤四中,通过机器学习方法对各子区域进行路径规划。具体步骤如下:

18、(1)数据采集与预处理:准备包含几何特征和打印参数的训练数据集。数据应覆盖多种不同复杂度和形状的3d模型,以保证模型的泛化能力。将获取的训练样本数据进行标准化处理,形成训练数据集;

19、(2)数据标注:对收集到的打印数据进行标注,确定每个训练样本对应的最佳扫描方式;

20、(3)机器学习模型训练:根据标准化处理后的数据,选用一种机器学习方法,将样本分若干组进行轮换训练,并根据训练结果确定机器学习的参数;

21、(4)模型验证:使用验证数据集评估模型的准确性和泛化能力。调整模型超参数,优化模型性能。使用交叉验证方法防止过拟合,确保模型对新数据具有良好的预测能力;

22、(5)模型部署:应用训练好的机器学习模型,结合打印对象切片层轮廓数据及打印参数进行处理,生成各个子区域的最优填充方式。

23、进一步地,步骤四中,通过机器学习方法对各子区域进行路径规划,可采用的机器学习方法包括xgboost、支持向量机方法或神经网络。

24、进一步地,步骤四中,通过机器学习方法对各子区域进行路径规划,子区域的特征信息包括子区域的面积、尖角占比、子区域的长宽比、子区域的周长、子区域的形状复杂度(形状的多边形顶点数)、子区域的最大内角和最小内角、子区域的边界长度和面积比等。

25、进一步地,步骤四中,通过机器学习方法对各子区域进行路径规划,打印参数信息包括打印速度、填充密度、材料特性等。打印参数的选择依据具体的打印材料和设备性能。

26、进一步地,步骤四中,通过机器学习方法对各子区域进行路径规划,通过机器学习进行预测的扫描方式包括zig-zag扫描、等距轮廓偏置扫描、分区扫描、螺旋扫描、棋盘格扫描和随机扫描方式。不同的扫描方式适用于不同的几何形状和打印需求。例如,zig-zag扫描适用于较为规则的区域,而螺旋扫描适用于圆形或椭圆形区域。

27、本发明与现有扫描路径规划技术相比较,具有如下显而易见的突出实质性特点:

28、1、本发明采用了基于机器学习的增材制造智能路径规划方法能够根据待填充物体切片轮廓的几何特征及打印参数进行动态的规划扫描路径方式。相比传统方法,本发明能够更好地适应不同形状和复杂度的打印对象,生成具有高强度、高表面质量的成型件,具有广泛的应用前景。

29、2、本发明对相邻扫描层间设置不同的扫描角度,扫描路径规划沿扫描角度进行规划,可以均匀分布热量,减少应力集中,从而减少打印件的翘曲和变形;增强材料的各向同性,可以避免由于层间弱点造成的结构薄弱,提高整体的强度和耐久性;增加层与层之间的结合面积和结合强度,减少层间分离的风险,确保打印件的稳定性和一体性。

30、3、本发明对每层切片轮廓进行多层次的等距轮廓偏置,能够更好地控制打印件的形状和尺寸精度,确保最终打印件的表面质量;多层轮廓的叠加可以增加打印件的结构强度,尤其是在打印复杂形状和薄壁结构时,能够有效防止层间分离和断裂,提高整体强度和耐久性。

技术特征:

1.一种基于机器学习的增材制造智能路径规划方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤二中,轮廓偏置填充的偏置次数为2-5次。

3.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤三中扫描方向设计为每层相差67度,第一层扫描方向角度为0度。

4.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤三中基于多边形凸分解的分区方法的具体步骤包括:

5.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤四中,通过机器学习方法对各子区域进行路径规划;具体步骤如下:

6.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤四中,通过机器学习方法对各子区域进行路径规划,采用的机器学习方法包括xgboost、支持向量机方法或神经网络。

7.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤四中,通过机器学习方法对各子区域进行路径规划,子区域的特征信息包括子区域的面积、尖角占比、子区域的长宽比、子区域的周长、子区域的形状复杂度、子区域的最大内角和最小内角、子区域的边界长度和面积比。

8.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤四中,通过机器学习方法对各子区域进行路径规划,打印参数信息包括打印速度、填充密度、材料特性;打印参数的选择依据具体的打印材料和设备性能。

9.根据权利要求1所述的一种基于机器学习的增材制造智能路径规划方法,其特征在于:步骤四中,通过机器学习方法对各子区域进行路径规划,通过机器学习进行预测的扫描方式包括zig-zag扫描、等距轮廓偏置扫描、分区扫描、螺旋扫描、棋盘格扫描和随机扫描方式;不同的扫描方式适用于不同的几何形状和打印需求;所述zig-zag扫描适用于较为规则的区域,螺旋扫描适用于圆形或椭圆形区域。

技术总结

本发明公开了一种基于机器学习的增材制造智能路径规划方法,通过对层级轮廓信息进行多边形凸分解形成多个子区域,然后根据机器学习模型预测最佳扫描方式生成子区域的子路径,最后将子路径连接起来。主要目的在于减少增材制造过程中打印制件的变形,提高零件的表面质量。本发明能够根据待填充物体切片轮廓的几何特征及打印参数进行动态的规划扫描路径方式。本发明能够更好地适应不同形状和复杂度的打印对象,生成具有高强度、高表面质量的成型件,具有广泛的应用前景。本发明对每层切片轮廓进行多层次的等距轮廓偏置,能够更好地控制打印件的形状和尺寸精度,确保最终打印件的表面质量,提高整体强度和耐久性。

技术研发人员:王潜,刘雨,曾勇,陈继民

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!