一种胎面构件制备装置、方法及非充气轮胎胎面成型方法与流程

本发明属于轮胎领域,具体涉及一种胎面构件制备装置、方法及非充气轮胎胎面成型方法。

背景技术:

1、传统的充气式轮胎是将硫化成型的轮胎固定在轮毂上以形成车辆的车轮,而非充气式轮胎则是需要将胎面通过贴合的方式黏贴在其外轮辋的结构上,如果在其贴合过程存在一点的鼓包问题,则将极大的影响其成品率。

2、而现有的非充气式轮胎虽有所研发设计,但是其相应的配套工艺加工方法尚未能形成相关产业性的设计,因此,是目前急需解决的难题之一。

技术实现思路

1、本发明的一个或多个实施例的细节在以下附图和描述中提出,以使本申请的其他特征、目的和优点更加简明易懂。

2、本发明提供了一种胎面构件制备装置及方法、非充气轮胎胎面成型方法,适用于非充气式轮胎的加工制造装置、设备以及方法,通过上述设计可有效提高非充气式轮胎的良品率,大大提升其加工效率和质量效果。

3、本发明公开了一种胎面构件制备装置,包括:

4、下模板和上模板,二者上、下可拆卸连接以形成密闭或打开的浇筑腔;所述下模板上设于用于与待加工胎面底板的胎面端相适配以形成轮胎花纹结构的花纹槽;所述上模板的内端面与待加工胎面底板的背面端相贴合;

5、第一泵送管路,其外端外接一第一泵送单元,其内端延伸至所述下模板和所述胎面端之间的泵送腔内;

6、第二泵送管路,其外端外接一第二泵送单元,其内端延伸至所述上模板和所述背面端之间的抽吸腔内;

7、通过所述第一泵送单元和所述第二泵送单元之间的泵送压差,使泵送的胎面介质从所述泵送腔通过待加工胎面底板上的贯穿式气孔进入所述抽吸腔内,以填充于所述浇筑腔内。

8、在一些实施方式中,所述第一泵送管路和所述第二泵送管路均贯穿所述上模板设置,且所述第一泵送管路通过所述气孔延伸至所述浇筑腔内。

9、在一些实施方式中,所述上模板内嵌于所述下模板的上开口结构中。

10、在一些实施方式中,还包括:

11、密封件,设于所述下模板和所述上模板之间以及所述浇筑腔和所述待加工胎面底板之间。

12、在一些实施方式中,还包括:

13、下压模块,通过与所述上模板相抵接以产生下压力,使所述下模板和所述上模板之间形成密闭连接。

14、在一些实施方式中,所述下压模块包括:

15、压杆槽,开设于所述下模板的侧部;

16、压杆,贯穿所述压杆槽设置。

17、在一些实施方式中,所述下压模块还包括:

18、压块,设于所述压杆的内端;

19、压块槽和压杆槽,二者呈十字结构的设于所述上模板的外端面处,并分别与所述压块和所述压杆相适配。

20、一种胎面构件制备方法,包括上述实施方式中任一项所述的胎面构件制备装置,其步骤为:

21、s1、通过第一泵送单元和第二泵送单元之间的泵送压差,使所述浇筑腔内形成正压状态,泵送腔内注入胎面介质并通过气孔使胎面介质流入抽吸腔内,以完成浇筑腔的填充。

22、s2、关闭第一泵送管路,启动第二泵送单元,使所述浇筑腔内形成负压状态,进而将浇筑腔内填充的胎面介质中存在的气泡进行析出;

23、s3、关闭第二泵送管路,启动第一泵送单元,补充步骤s2过程中经过气泡析出后浇筑腔内缺失的胎面介质并持续加压,使胎面介质通过加压的方式充满于浇筑腔内,进而使胎面介质与待加工胎面底板的胎面端紧密接触。

24、在一些实施方式中,其中,

25、步骤s1中,控制浇注流速为0.1-0.2l/s;

26、步骤s2中,控制浇注腔内负压保持在0.39-0.45mpa之间,且浇注腔内负压环境保持20-30分钟;

27、步骤s2中,控制浇注腔内加压气压保持在0.39-0.45mpa之间,并保持15-20分钟。

28、一种非充气轮胎胎面成型方法,包括多个如上述实施方式中任一项所述的胎面构件制备方法制成的胎面构件和外轮辋;

29、所述多个胎面构件依次拼接在所述外轮辋的外端面上,且相邻胎面构件之间的接触面为倾斜结构设置,每一胎面构件的两侧设有侧板,所述侧板延伸至所述外轮辋的侧面端并开设有底板连接栓孔,通过底板连接栓孔将每一所述胎面构件固定安装在所述外轮辋上。

30、与现有技术相比本发明具有以下优点:解决非充气轮胎胎面构件在胎面浇注过程中,由于空间曲面的影响,导致胎面与胎面底板粘附力差,缺料、易脱落的问题,从而达到提高产品质量,延长产品使用寿命的目的。

31、根据实际加工中存在的客观问题,在胎面底板上开设相应的贯穿式气孔,再配合下模板和上模板的设置形成由泵送腔和抽吸腔构成的浇注腔,进而配合正压、负压、加压的加工工艺,不仅可以解决胎面制备过程中边角缺料的问题,从而更精准的控制胎面介质填充量,提升胎面的一致性,同时,还可以有效避免在浇筑过程中气泡的产生,避免避免胎面内部不密实,从而提高胎面的强度,并使其具有更好的粘附力可以防止胎面与底板分离,提高轮胎的耐久性,最后,采用分段式拼接的方式可以减少废品率,提高生产效率。

32、附图说明

33、此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

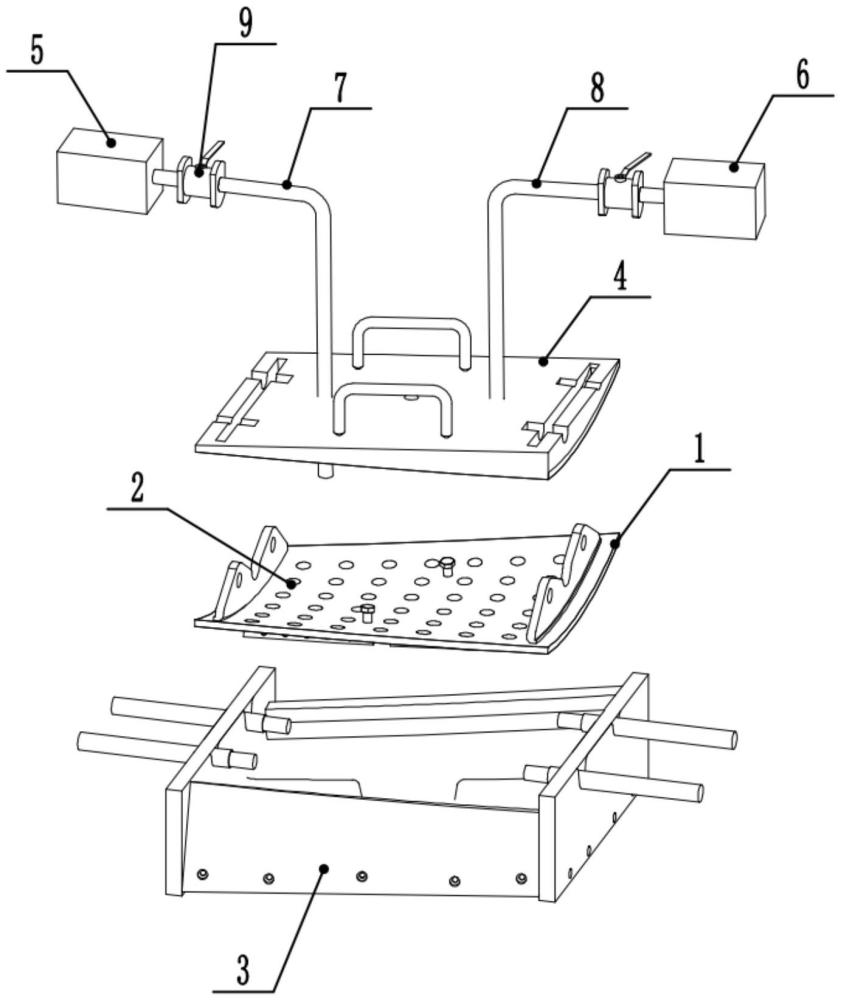

34、图1为本发明胎面构件制备装置的爆炸图。

35、图2为本发明胎面构件制备装置的立体结构示意图。

36、图3为本发明胎面构件的结构示意图。

37、图4为本发明胎面构件的安装结构示意图。

38、图5为本发明非充气轮胎胎面的拼接结构示意图。

技术特征:

1.一种胎面构件制备装置,其特征在于,包括:

2.根据权利要求1所述的胎面构件制备装置,所述第一泵送管路和所述第二泵送管路均贯穿所述上模板设置,且所述第一泵送管路通过所述气孔延伸至所述浇筑腔内。

3.根据权利要求1所述的胎面构件制备装置,所述上模板内嵌于所述下模板的上开口结构中。

4.根据权利要求1所述的胎面构件制备装置,还包括:

5.根据权利要求1所述的胎面构件制备装置,还包括:

6.根据权利要求5所述的胎面构件制备装置,所述下压模块包括:

7.根据权利要求6所述的胎面构件制备装置,所述下压模块还包括:

8.一种胎面构件制备方法,其特征在于,包括如权利要求1-7中任一项所述的胎面构件制备装置,其步骤为:

9.根据权利要求8所述的胎面构件制备方法,其特征在于,

10.一种非充气轮胎胎面成型方法,其特征在于,包括多个如权利要求8和9中任一项所述的胎面构件制备方法制成的胎面构件和外轮辋;

技术总结

本发明公开了一种胎面构件制备装置、方法及非充气轮胎胎面成型方法,根据实际加工中存在的客观问题,在胎面底板上开设相应的贯穿式气孔,再配合下模板和上模板的设置形成由泵送腔和抽吸腔构成的浇注腔,进而配合正压、负压、加压的加工工艺,不仅可以解决胎面制备过程中边角缺料的问题,从而更精准的控制胎面介质填充量,提升胎面的一致性,同时,还可以有效避免在浇筑过程中气泡的产生,避免避免胎面内部不密实,从而提高胎面的强度,并使其具有更好的粘附力可以防止胎面与底板分离,提高轮胎的耐久性,最后,采用分段式拼接的方式可以减少废品率,提高生产效率。

技术研发人员:许鹏,孙新华,丁江,祝世静,王勇,马腾远,张泽涵

受保护的技术使用者:青岛星华智能装备有限公司

技术研发日:

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!