二噁英可控的危险废弃物余热锅炉系统的制作方法

[0001]

本实用新型属于危险废弃物处理领域,特别是一种处理固体危险废弃物燃烧所产烟气时二噁英可控的危险废弃物余热锅炉系统。

背景技术:

[0002]

危废行业中,固体危险废弃物燃烧所产生的烟气需进入余热锅炉进行降温后再进入急冷塔,其中固体危险废弃物是指列入国家危险废物名录或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有腐蚀性、毒性、易燃性、反应性和感染性等一种或一种以上危险特性,以及不排除具有以上危险特性的固体废物。例如:hw11精(蒸)馏残渣(石油精炼过程中产生的酸焦油和其他焦油)、hw13有机树脂类废物(树脂、乳胶、增塑剂、胶水/胶合剂生产过程中产生的不合格产品)等。目前危废行业的余热锅炉没有温控装置,都是按照风量设计并留出大部分的余量,无法加热给水、也无法对余热锅炉出口及急冷塔入口的烟气温度进行控制。危废行业要求锅炉出口(急冷塔入口)温度在500-550℃之间波动,到达急冷塔后迅速降低到200℃以下,以防止二噁英在250-500℃之间的低温再合成。余热锅炉运行过程中,由于危废行业烟气中的粉尘(即飞灰)很容易积在换热面上造成锅炉出口温度增加,不好控制在500-550℃范围内,只能通过加设积灰震打装置来清理积灰从而降低出口温度;如果出口温度低,只能减少锅炉换热面来提高锅炉出口温度;或者把积灰后的温度做出预留后通过增加足够调整裕度的急冷塔喷枪数量和喷水量来控制烟温,造成了余热能源的浪费;温度不可控且震打又没有效果时,只能停炉清理,严重影响处理进度。

技术实现要素:

[0003]

本实用新型的目的在于提供一种二噁英可控的危险废弃物余热锅炉系统,该危险废弃物余热锅炉系统具有调温装置,且能够实现温度的全过程调控,控制锅炉出口烟气温度,从而控制出口烟气中二噁英的含量。

[0004]

为实现前述目的,本实用新型采用以下的技术方案:

[0005]

一种二噁英可控的危险废弃物余热锅炉系统,包括通过管线依次连接的余热锅炉、汽包、换热器、第一调节阀组、给水泵组和除氧器,以及第二调节阀组和循环管线;

[0006]

所述余热锅炉包括用于固体危险废弃物燃烧所产烟气进出的烟气入口和烟气出口;

[0007]

所述换热器设置于所述余热锅炉内且位于所述烟气出口一端,用于对经所述烟气入口进入所述余热锅炉内降温后的烟气进行换热降温;

[0008]

所述除氧器用于除去供水中的氧气以供给所述给水泵组;

[0009]

所述给水泵组用于分别向所述换热器和所述汽包内进水;

[0010]

所述第一调节阀组设置于所述给水泵组至所述换热器的管线上,用于调节所述给水泵组向所述换热器内进水的进水流量;

[0011]

所述第二调节阀组设置于所述给水泵组至所述汽包的管线上,用于调节所述给水

泵组向所述汽包内进水的进水流量;

[0012]

所述汽包用于分别接收经所述换热器换热升温后的水以及来自所述给水泵组的水,且所述汽包内的水与经所述烟气入口进入所述余热锅炉内的烟气经换热升温后形成水汽并循环至所述汽包内;

[0013]

所述循环管线自所述换热器的出水口至所述除氧器的进水口设置,用于在启炉/停炉时将经所述换热器换热升温后的水循环至所述除氧器内。

[0014]

优选地,所述循环管线上还设置有第三调节阀组,用于调节自所述换热器向所述除氧器内的输水流量。

[0015]

优选地,所述换热器的出水管线上还设置有至少1个温度测量装置,用于检测所述换热器的出水温度以防止所述换热器内的换热管超温。

[0016]

优选地,所述温度测量装置有2个,且以1-5m的间隔距离间隔设置于所述换热器的出水管线上。

[0017]

优选地,所述温度测量装置为热电阻温度计。

[0018]

优选地,所述换热器还配套设置有清灰装置。

[0019]

优选地,所述清灰装置为空气激波吹灰器。

[0020]

本实用新型的有益效果在于:

[0021]

(1)本实用新型的危险废弃物余热锅炉系统,通过在余热锅炉内位于烟气出口一端设置换热器,并自给水泵组至换热器的管线上设置第一调节阀组,从而实现对经所述烟气入口进入所述余热锅炉内降温后的烟气进行换热降温;通过利用第一调节阀组对换热器的进水流量进行调控,从而实现对锅炉出口烟气温度的全过程调控,使其控制在500-550℃范围内,以防止二噁英的低温再合成,控制出口烟气中二噁英的含量,同时减少余热浪费;

[0022]

(2)本实用新型的危险废弃物余热锅炉系统,通过自换热器出水口至除氧器进水口设置的循环管线,在启炉/停炉时将经换热器换热升温后的水循环至除氧器内,以使除氧器通过给水泵组将其输送至换热器实现水的循环,防止换热器干烧;同时能够在起炉阶段给除氧器内的水加热;通过自换热器出水口至汽包进水的设置,使得能够利用换热器换热升温后的水作为汽包进水,从而保证汽包的给水温度;

[0023]

(3)本实用新型的危险废弃物余热锅炉系统,通过在换热器出水管线上设置的至少1个温度测量装置,从而能够检测换热器的出水温度,进而防止换热器内的换热管超温而损坏。

附图说明

[0024]

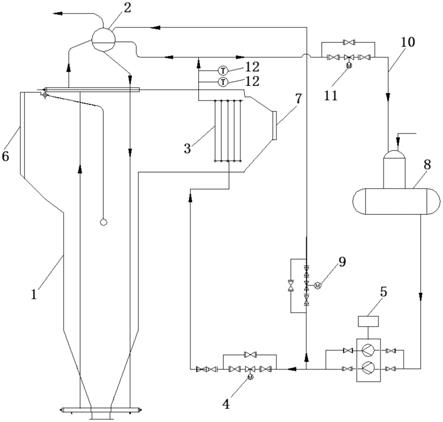

图1为本实用新型的二噁英可控的危险废弃物余热锅炉系统在一种实施方式中的结构示意图;

[0025]

图2为现有的危险废弃物余热锅炉系统的结构示意图。

具体实施方式

[0026]

以下通过具体实施方式对本实用新型的技术方案及其效果做进一步说明。以下实施方式仅用于说明本实用新型的内容,实用新型并不仅限于下述实施方式或实施例。应用本实用新型的构思对本实用新型进行的简单改变都在本实用新型要求保护的范围内。

[0027]

如图1所示,本实用新型的二噁英可控的危险废弃物余热锅炉系统,包括通过管线依次连接的余热锅炉1、汽包2、换热器3、第一调节阀组4、给水泵组5和除氧器8,以及第二调节阀组9和循环管线10;

[0028]

所述余热锅炉1包括用于固体危险废弃物燃烧所产烟气进出的烟气入口6 和烟气出口7;

[0029]

所述换热器3设置于所述余热锅炉1内且位于所述烟气出口7一端,用于对经所述烟气入口6进入所述余热锅炉1内降温后的烟气进行换热降温;

[0030]

所述除氧器8用于除去供水中的氧气以供给所述给水泵组5;

[0031]

所述给水泵组5用于分别向所述换热器3和所述汽包2内进水;

[0032]

所述第一调节阀组4设置于所述给水泵组5至所述换热器3的管线上,用于调节所述给水泵组5向所述换热器3内进水的进水流量;

[0033]

所述第二调节阀组9设置于所述给水泵组5至所述汽包2的管线上,用于调节所述给水泵组5向所述汽包2内进水的进水流量;

[0034]

所述汽包2用于分别接收经所述换热器3换热升温后的水以及来自所述给水泵组5的水,且所述汽包2内的水与经所述烟气入口6进入所述余热锅炉 1内的烟气经换热升温后形成水汽并循环至所述汽包2内;

[0035]

所述循环管线10自所述换热器3的出水口至所述除氧器8的进水口设置,用于在启炉/停炉时将经所述换热器3换热升温后的水循环至所述除氧器8内。

[0036]

本领域技术人员可以理解,第一调节阀组4和第二调节阀组9均为本领域常用的调节阀组,包括电动调节阀及位于电动调节阀进水管线和出水管线上的进水阀和出水阀,以及位于旁路管线上的旁路阀门,旁路管线的两端分别连接至进水阀的进水口以及出水阀的出水口。

[0037]

本领域技术人员可以理解,除氧器的供水为去离子水,也叫反渗透水,经除氧器除去其中的氧气后,能够避免后续的余热锅炉结垢。

[0038]

本领域技术人员可以理解,余热锅炉设有水冷壁、下降管、液体集流管、上升管和蒸汽集流管,且下降管、液体集流管、水冷壁、上升管和蒸汽集流管依次连通;汽包2内的水经下降管汇聚至余热锅炉1底部的液体集流管,并连通至水冷壁内,然后水冷壁内的水与经所述烟气入口6进入所述余热锅炉1内的烟气换热升温后形成水汽(水蒸气),自上升管上升并汇聚至余热锅炉1顶部的蒸汽集流管,然后水汽循环至所述汽包2内;即,汽包2内的水和水蒸气通过依次连通设置的下降管、液体集流管、水冷壁、上升管和蒸汽集流管实现循环;同时,经所述烟气入口6进入所述余热锅炉1内的烟气先与水冷壁内的水换热降温,然后经所述换热器3换热降温后再从所述烟气出口7输出。

[0039]

本领域技术人员理解,含有二噁英的烟气从高温降到低温时,在250-500℃范围内容易再合成。

[0040]

本实用新型的二噁英可控的危险废弃物余热锅炉系统,通过在余热锅炉1 内位于烟气出口7一端设置换热器3,并自给水泵组5至换热器3的管线上设置第一调节阀组4,从而实现对经所述烟气入口6进入所述余热锅炉1内降温后的烟气进行换热降温;通过利用第一调节阀组4对换热器3的进水流量进行调控,从而实现对锅炉出口烟气温度的全过程调控,使其控制在500-550℃范围内,以防止二噁英的低温再合成,控制出口烟气中二噁英的含

量;且能够避免余热锅炉1运行过程中,由于危废行业烟气中的粉尘(即飞灰)积在换热面上造成锅炉出口温度增加,从而无需加设积灰震打装置;也能够避免出口温度过低而需减少锅炉换热面来提高锅炉出口温度的情况;同时也无需增加急冷塔喷枪数量和喷水量来控制烟温,避免余热能源的浪费;也可避免温度不可控且震打又没有效果时只能停炉清理而影响生产进度的情况。

[0041]

本实用新型的二噁英可控的危险废弃物余热锅炉系统,通过自换热器3出水口至除氧器8进水口设置的循环管线10,在启炉/停炉时将经换热器3换热升温后的水循环至除氧器8内,以使除氧器8通过给水泵组5将其输送至换热器3实现的水的循环,防止换热器3干烧;同时能够在起炉阶段给除氧器8内的水加热;通过自换热器3出水口至汽包2进水的设置,使得能够利用换热器 3换热升温后的水作为汽包2的进水,从而保证汽包2的给水温度,使给水温度能够等于或接近于汽包2内压力下的饱和温度,从而减小因温差造成的热应力,改善了汽包2的工作条件。

[0042]

在一种实施方式中,所述换热器3还配套设置有清灰装置,比如空气激波吹灰器、乙炔吹灰器等,用以清除换热器3中换热管上的积灰,从而防止换热器3堵灰而造成系统停炉。

[0043]

在一种实施方式中,所述循环管线10上还设置有第三调节阀组11,用于调节自所述换热器3向所述除氧器8内的输水流量。

[0044]

在一种实施方式中,所述换热器3的出水管线上还设置有至少1个温度测量装置12,比如2、3、4、5、6个等,用于检测所述换热器3的出水温度以防止所述换热器3内的换热管超温而损坏。优选所述温度测量装置12有2个,且以1-5m的间隔距离间隔设置于所述换热器3的出水管线上,从而在其中一个坏掉时,可以用另一个来检测,尽可能保证检测不中断;且只有2个温度测量装置12时,二者的间隔距离相对较短,检测出来的温度值比较接近,检测误差小;且相对于设置更多的温度测量装置12,只有2个温度测量装置12时,一方面安装较方便,另一方面比较节省资源。

[0045]

本领域技术人员可以理解,所述温度测量装置12可以为本领域的常用温度测量装置,比如热电阻温度计、热敏电阻温度计和热电偶温度计。在一种实施方式中,所述温度测量装置12为热电阻温度计。热电阻温度计容易获得,安装成本低。

[0046]

利用如前所述述危险废弃物余热锅炉系统对出口烟气中二噁英含量的控制方法,包括:利用所述换热器3对经所述烟气入口6进入所述余热锅炉1内降温后的烟气进行换热降温;利用所述给水泵组5向所述换热器3内进水,并利用所述第一调节阀组4调节所述给水泵组5向所述换热器3内进水的进水流量,以控制经所述烟气出口7输出的烟气温度为500-550℃,从而一方面防止二噁英低温再合成,进而控制出口烟气中二噁英的含量,另一方面防止余热浪费。

[0047]

在整个控制过程中,第一调节阀组4、换热器3的出口温度、第二调节阀组9以及汽包2的液位形成联动调节:第二调节阀组9维持汽包2的给水流量,给汽包2供水,随着汽包2的液位来调整给水量;第一调节阀组4跟踪余热锅炉1的出口温度,根据余热锅炉1的出口温度调整给水量;同时,换热器 3的给水不可中断,如启炉/停炉给水量较小时,以第一调节阀组4供水优先;并设置给水的循环管线10,启炉时如不需要给水,还需要保证换热器3内有水时,开启循环管线10保证换热器3的安全运行。

[0048]

本领域技术人员理解,二噁英容易在低温下再合成,因此,当烟气出口温度低于500℃,出口烟气中的二噁英含量较高;而当烟气出口温度高于550℃时,虽然出口烟气中的二噁英含量较低,但是当其进入急冷塔时需要增加急冷塔喷枪数量和喷水量来控制烟温,从而会造成余热浪费;而当烟气出口温度为 500-550℃时,能够防止二噁英低温再合成,保证出口烟气中二噁英的含量较低,且能够减少余热浪费。

[0049]

在一种实施方式中,经所述烟气出口7输出的烟气温度<500℃时,利用所述第一调节阀组4减小所述换热器3的进水流量。

[0050]

在一种实施方式中,经所述烟气出口7输出的烟气温度>550℃时,利用所述第一调节阀组4增大所述换热器3的进水流量。

[0051]

在一种实施方式中,在启炉/停炉时,利用所述循环管线10将经所述换热器3换热升温后的水循环至所述除氧器8内,以使除氧器8通过给水泵组5将其输送至换热器3,从而实现的水的循环,防止换热器3干烧;同时能够在起炉阶段给除氧器8内的水加热;利用所述第三调节阀组11调节自所述换热器 3向所述除氧器8内的输水流量。

[0052]

在一种实施方式中,利用所述第二调节阀组9调节所述给水泵组5向所述汽包2内进水的进水流量,以维持所述汽包2内的液位稳定。

[0053]

本实用新型如图1所示实施方式的二噁英可控的危险废弃物余热锅炉系统的运行过程如下:

[0054]

利用除氧器8除去供水中的氧气,其出水经给水泵组5分两部分输出;

[0055]

一部分输出至热水器3内,对经所述烟气入口6进入所述余热锅炉1内降温后的烟气进行换热降温,并根据所述烟气出口7输出的烟气温度,利用第一调节阀组4调节所述给水泵组5向所述换热器3内进水的进水流量,以控制经所述烟气出口7输出的烟气温度为500-550℃;经所述烟气出口7输出的烟气温度<500℃时,调节所述第一调节阀组4减小所述换热器3的进水流量;经所述烟气出口7输出的烟气温度>550℃时,调节所述第一调节阀组4增大所述换热器3的进水流量;在启炉/停炉时,利用所述循环管线10将经所述换热器3换热升温后的水循环至所述除氧器8内,并利用所述第三调节阀组11调节自所述换热器3向所述除氧器8内的输水流量,以使除氧器8通过给水泵组 5将其输送至换热器3,实现水的循环;期间,利用所述温度测量装置12测量换热器3的出水温度,若测量的出水温度临近或达到了换热管的耐热温度,则利用所述第一调节阀组4适当减小所述换热器3的进水流量,以防止换热管超温而损坏;

[0056]

另一部分输出至汽包2内,利用所述第二调节阀组9调节所述给水泵组5 向所述汽包2内进水的进水流量,并将经所述换热器3换热升温后的水供给所述汽包2,从而保证汽包2的给水温度,并维持所述汽包2内的液位稳定。

[0057]

本实用新型的二噁英可控的危险废弃物余热锅炉系统,能够加热汽包的给水,且能够对余热锅炉出口及急冷塔入口的烟气温度进行控制,使其一直处于 500-550℃范围内,符合危废行业对锅炉出口(急冷塔入口)烟气温度的要求,能够防止二噁英的低温再合成,从而使出口烟气中二噁英的含量可控,且能够减少余热浪费,又能够使烟气到达急冷塔后迅速降低到200℃以下,以防止二噁英在250-500℃之间的低温再合成。

[0058]

本实用新型中的“出口烟气”指的是危险废弃物余热锅炉系统中锅炉的出口烟气,即,经烟气出口7输出的烟气。

[0059]

实施例1

[0060]

使用本实用新型图1所示二噁英可控的危险废弃物余热锅炉系统并根据其前述的运行过程,对焚烧量为50t/d的固体危险废弃物焚烧所产烟气进行处理;其中,换热器3的供水流量范围为0.3-2t/h,余热锅炉1的设计烟气进料量为14000-16000nm3/h;

[0061]

在起炉升温过程中,换热器3经循环管线10向除氧器8循环供水,并利用第三调节阀组11调节自换热器3向除氧器8内的输水流量,对除氧器8内的水加热至除氧器8运行压力下的饱和温度,并利用除氧器8除去凝结水中的不溶解氧或其他不凝结气体,达到除氧器8所要求的出水水质;当余热锅炉1 的烟气进料量低于14000nm

3/

h时,余热锅炉1内的换热面积灰较少,换热效率高,自余热锅炉1的烟气出口7输出的烟气温度为400-500℃,此时通过调节第一调节阀组4减小所述给水泵组5向所述换热器3内进水的进水流量,从而降低换热器3的换热速率,进而提高自余热锅炉1的烟气出口7输出的烟气温度至500-550℃;

[0062]

随着运行时间的增加,余热锅炉1的烟气进料量达15000nm3/h左右时,余热锅炉1内的换热面积灰增加,振打后换热面仍有积灰,换热效率降低,自余热锅炉1的烟气出口7输出的烟气温度大于550℃,此时通过调节第一调节阀组4增大所述给水泵组5向所述换热器3内进水的进水流量,从而提高换热器3的换热速率,进而降低自余热锅炉1的烟气出口7输出的烟气温度至 500-550℃,同时增加了蒸汽产量,所产蒸汽自换热器3输送至汽包2内,并自汽包2输出利用;

[0063]

在上述过程中,利用温度测量装置12-热电阻温度计检测换热器3的出水温度以防止换热器3内的换热管超温;同时根据汽包2的液位调节第二调节阀组9的开度,从而调节所述给水泵组5向所述汽包2内进水的进水流量,以维持所述汽包2内的液位稳定。

[0064]

可见,实施例1可将烟气出口温度稳定控制在500-550℃,符合危废行业对其的温度要求;检测出口烟气中二噁英的含量低于0.21teq ng/m3,符合危险废物焚烧污染控制标准(gb18484-2001)中对出口烟气中二噁英含量的规定,即低于0.5teq ng/m3。

[0065]

对比例1

[0066]

使用图2所示的危险废弃物余热锅炉系统,对焚烧量为50t/d的固体危险废弃物焚烧所产烟气进行处理;其中,余热锅炉1的设计烟气进料量为14000

-ꢀ

16000nm3/h;

[0067]

在起炉升温过程中,汽包2内还未产生蒸汽,待其运行一段时间后才会产生蒸汽,然后汽包2内的蒸汽输送至除氧器8内,并利用第三调节阀组11调节自汽包2向除氧器8内的蒸汽流量,对除氧器8内的水加热至除氧器8运行压力下的饱和温度,并利用除氧器8除去凝结水中的不溶解氧或其他不凝结气体,达到除氧器8所要求的出水水质;当余热锅炉1的烟气进料量低于14000 nm

3/

h时,余热锅炉1内的换热面积灰较少,换热效率高,自余热锅炉1的烟气出口7输出的烟气温度为400-500℃;此时,检测出口烟气中二噁英的含量大约为0.35teq ng/m3;

[0068]

随着运行时间的增加,余热锅炉1的烟气进料量达15000nm3/h左右时,余热锅炉1内的换热面积灰增加,振打后换热面仍有积灰,换热效率降低,自余热锅炉1的烟气出口7输出的烟气温度大于550℃,只能进入急冷塔后进行喷水降温;此时,检测出口烟气中二噁英的含量大约为0.21teq ng/m3;

[0069]

在上述过程中,根据汽包2的液位调节第二调节阀组9的开度,从而调节所述给水泵组5向所述汽包2内进水的进水流量,以维持所述汽包2内的液位稳定。

[0070]

可见,对比例1的余热锅炉系统,为保证汽包2的液位,无法通过调节余热锅炉1的给水量来控制烟气出口温度,从而造成余热锅炉1的烟气出口温度不可调节,进而造成系统运行的初始阶段,烟气出口温度较低,出口烟气中二噁英含量较高;且随着运行时间的增加,余热锅炉1内的换热面积灰增加,换热效率降低,从而烟气出口温度也会随之增加,虽然出口烟气中二噁英含量降低,但在其进入急冷塔时需增加急冷塔喷枪数量和喷水量来控制烟温,从而会造成余热浪费。

[0071]

根据实施例1与对比例1的比较可知:

[0072]

1、实施例1中,在起炉升温时,换热器3内就开始产生热水,并向除氧器8内供应以加热;而对比例1中,要等运行一段时间后汽包2内才会产生蒸汽,并向除氧器8内供应以加热;因此,相对于对比例1,实施例1中对除氧器8内的水加热至除氧器8运行压力下的饱和温度的加热时间明显缩短,从而能够较快地除去凝结水中的不溶解氧或其他不凝结气体,以避免或减弱凝结水中的不溶解氧或其他不凝结气体对余热锅炉1的影响;

[0073]

2、相对于对比例1,实施例1的余热锅炉系统能够根据烟气出口温度的变化趋势,实时调节换热器3的进水流量,从而实时调节烟气出口温度,使其一直保持在500-550℃,既能防止在系统运行初始阶段烟气出口温度较低而导致二噁英低温再生,从而造成其中的二噁英含量高,又能防止在系统长时间运行或超负荷运行时烟气出口温度较高而导致余热浪费(即,既能在系统运行初始阶段提高烟气出口温度至500-550℃以降低其中的二噁英含量,又能在系统运行一段时间后降低烟气出口温度至500-550℃而避免余热浪费);且在增大换热器3的进水流量而降低烟气出口温度时,会同时增加蒸汽产量(蒸汽增产量达1-1.5t/h),所产蒸汽自换热器3输送至汽包2内,并自汽包2输出利用,比如将其用于北方冬季供暖及用于蒸汽生产或者发电的企业,从而减少了余热浪费;

[0074]

且烟气出口温度保持在500-550℃,能够降低急冷塔内的喷水量及使用负荷,且能够避免出现以下情况:烟气出口温度过高时,输入急冷塔降温时急冷塔内喷枪不足以将其降低至200℃以下,从而只能降低固体危险废弃物的焚烧处理量,也即降低烟气处理量,或者停炉清理余热锅炉1内的积灰,造成减产及停产;

[0075]

3、相对于对比例1,实施例1的余热锅炉系统能够利用换热器3换热升温后的水作为汽包2的进水,从而保证汽包2的给水温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1