一种耐磨型锅炉受热面管组的制作方法

1.本实用新型属于锅炉配件技术领域,具体涉及一种耐磨型锅炉受热面管组。

背景技术:

2.锅炉余热吸收,采用液体介质循环管组安装在锅炉受热面,通过在液体介质循环管组通入自来水,可实现对锅炉受热面进行余热吸收,并且受热的液体介质还可进行热利用,为了达到良好的余热吸收效果,会将液体介质循环管按照锅炉受热面弧面进行管道弯折加工,并采用熔接机将液体介质循环管一侧均匀熔接铜柱,通过铜柱与锅炉受热面贴附处进行熔接,并且每根循环管均采用一根铜管进行弯折,相对于以往管道安装时需要无缝焊接,管道内壁存留焊缝,对液体介质中存在的粉状物具有阻碍性,当液体介质传输较快时,对管道内壁具有磨损,采用单根铜管其顺接液体介质流动性好,粉状物不易直接撞击管道内壁,从而间接提高的管道的耐磨性,存在的不足之处是:由于液体介质循环管组采用熔接机熔接在铜柱时,难以避免管道内壁某些区域被烧结内凸,这些内凸对粉状物仍然具有阻碍性,从而降低管道该内壁区域的耐磨性。

技术实现要素:

3.本实用新型的目的在于提供一种耐磨型锅炉受热面管组,以解决现有技术中存在的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种耐磨型锅炉受热面管组,包括导热框,所述导热框内设置有导热翅片,所述导热框的两侧竖向均匀设有安装槽,所述安装槽内设置有安装块且左右相邻的所述安装块之间设置有连接条,所述连接条上均匀设有开槽且开槽内设置有导热盘管,所述导热盘管上且靠近连接条的位置设置有限位板,所述限位板均接触连接条,所述导热盘管的两端穿出导热框,所述导热盘管的一面设置有导热条且导热条连接导热翅片。

5.优选的,所述导热翅片呈45

°

斜向设置,并且导热翅片的后面与导热框的后面在同一个弧形面上,当导热框贴附在锅炉受热面时,导热翅片同样贴附在锅炉受热面上。

6.优选的,所述导热条为弧形板,导热条的后面紧密贴附在导热翅片的前面,通过导热条可将导热翅片上的热量有效传至导热盘管上。

7.优选的,所述导热框的前面设置有保温板,所述导热框的两侧竖向均匀穿插设置有螺栓,所述螺栓均贯穿安装块和保温板并通过螺母锁紧,所述导热框与保温板相互贴合处设置有隔热层,保温板和隔热层用于减少导热翅片和导热盘管从前面散失的热量,起到了保温的目的。

8.优选的,所述安装块上设置有传热条,所述传热条一侧均设置有导热层,传热条用于管组间相互传递热量,促进均衡热导。

9.与现有技术相比,本实用新型的有益效果是:

10.本实用新型中,采用导热框和导热翅片贴附锅炉受热面,并通过螺栓和螺母锁固

作用下,使得导热盘管贴附在导热翅片上,保障导热盘管中液体介质有效对锅炉受热面余热进行换热效果前提下,整个导热盘管无熔接点,因此不会出现管道内壁因熔接烧结而引起的内凸,从而保障液体介质在导热盘管中流动性,从而保障管道的应有的耐磨性。

附图说明

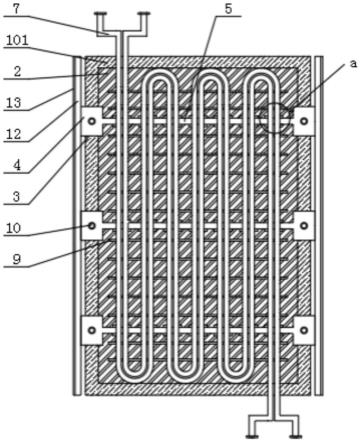

11.图1为本实用新型的主视示意图;

12.图2为图1的局部剖切示意图;

13.图3为图1的俯视示意图;

14.图4为图2的a处放大结构示意图。

15.图中:1导热框、2导热翅片、3安装槽、4安装块、5连接条、6开槽、7导热盘管、8限位板、9导热条、10螺栓、11螺母、12传热条、13导热层、101隔热层、102保温板。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

17.参阅图1、图2、图3和图4,一种耐磨型锅炉受热面管组,包括导热框1,导热框1可通过熔接的方式,将导热框1的外缘熔接在锅炉受热面上,导热框1的大小设置,满足其能够有效贴附在锅炉受热面,导热框1内熔接有导热翅片2,导热翅片2的材质为镀锌铜,这样可保证其良好的导热性外,还具备良好的防腐性,导热翅片2呈45

°

斜向设置,并且导热翅片2的后面与导热框1的后面在同一个弧形面上,从而当导热框1接触锅炉受热面时,导热翅片2同样也能够有效接触锅炉受热面,导热框1的左右两侧竖向均匀设有安装槽3,安装槽3为方形凹槽,安装槽3内滑动插入安装块4且左右相邻的安装块4之间一体设置有连接条5,安装块4与连接条5为一体件,连接条5上沿其弧向均匀开设有开槽6,开槽6为半圆弧形凹槽结构,开槽6内滑动插入导热盘管7,导热盘管7上且靠近连接条5的位置采用耐火云母胶粘接限位板8,限位板8均接触连接条5,并且限位板8采用耐火云母胶粘接连接条5,限位板8起到了在导热框1中预稳定导热盘管7的作用,导热盘管7的两端穿出导热框1上下端设有的穿槽,导热盘管7的后面压紧有导热条9且导热条9采用导热胶粘接导热翅片2,导热条9为弧形板,从而可将导热翅片2上的热量传导至导热条9上,并通过导热条9传输至导热盘管7上。

18.参阅图1、图2和图3,导热框1的前面压紧有保温板102,保温板102为弧形板,保温板102采用发泡混凝土注模浇筑后制成,导热框1的左右两侧竖向均匀设有的过孔中滑动穿插设置有螺栓10,螺栓10均贯穿安装块4和保温板102左右两侧设有的栓孔并通过螺母11锁紧,当螺母11锁紧螺栓10时,使得保温板102有效将导热盘管7压紧在连接条5上,稳定了导热盘管7的位置,并且稳定了保温板102盖在导热框1上的状态,导热框1与保温板102相互贴合处涂覆有隔热层101,隔热层101为陶瓷隔热粘涂层,当导热框1与保温板102相互贴合后,能够提高导热框1与保温板102贴合处保温性能,安装块4上一体设置有传热条12,传热条12一侧均采用导热胶粘接导热层13,导热层13的材质为银,厚度为1毫米,当横向相邻的管组的传热条12相互接触时,导热层13相互接触,实现横向相邻的管组之间传热效果,促进均衡热导。

19.本实施例的工作原理如下:采用螺母11锁紧螺栓10,使得导热盘管7压紧导热条9,

而由于导热框1熔接在锅炉受热面上,导热翅片2有效贴附在锅炉受热面上,保温板102有效将导热盘管7压紧在连接条5上,稳定了导热盘管7的位置,从而使得导热盘管7中液体介质有效对过滤受热面余热进行吸收,而由于导热盘管7无熔接安装在导热框1中,可避免其内壁被烧结内凸保障液体介质在导热盘管7中的较好的流动性,进而提高管道的耐磨性;

20.采用保温板102在导热框1前面压覆,并通过隔热层101对保温板102和导热框1贴合处保温密封,降低导热框1内部热量从其前面散失量,进一步提高导热盘管7换热效果。

21.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

技术特征:

1.一种耐磨型锅炉受热面管组,其特征在于:包括导热框(1),所述导热框(1)内设置有导热翅片(2),所述导热框(1)的两侧竖向均匀设有安装槽(3),所述安装槽(3)内设置有安装块(4)且左右相邻的所述安装块(4)之间设置有连接条(5),所述连接条(5)上均匀设有开槽(6)且开槽(6)内设置有导热盘管(7),所述导热盘管(7)上且靠近连接条(5)的位置设置有限位板(8),所述限位板(8)均接触连接条(5),所述导热盘管(7)的两端穿出导热框(1),所述导热盘管(7)的一面设置有导热条(9)且导热条(9)连接导热翅片(2)。2.根据权利要求1所述的一种耐磨型锅炉受热面管组,其特征在于:所述导热翅片(2)呈45

°

斜向设置,并且导热翅片(2)的后面与导热框(1)的后面在同一个弧形面上。3.根据权利要求1所述的一种耐磨型锅炉受热面管组,其特征在于:所述导热条(9)为弧形板,导热条(9)的后面紧密贴附在导热翅片(2)的前面。4.根据权利要求1所述的一种耐磨型锅炉受热面管组,其特征在于:所述导热框(1)的前面设置有保温板(102),所述导热框(1)的两侧竖向均匀穿插设置有螺栓(10),所述螺栓(10)均贯穿安装块(4)和保温板(102)并通过螺母(11)锁紧,所述导热框(1)与保温板(102)相互贴合处设置有隔热层(101)。5.根据权利要求1所述的一种耐磨型锅炉受热面管组,其特征在于:所述安装块(4)上设置有传热条(12),所述传热条(12)一侧均设置有导热层(13)。

技术总结

本实用新型公开了一种耐磨型锅炉受热面管组,包括导热框,导热框内设置有导热翅片,导热框的两侧竖向均匀设有安装槽,安装槽内设置有安装块且左右相邻的安装块之间设置有连接条,连接条上均匀设有开槽且开槽内设置有导热盘管,导热盘管上且靠近连接条的位置设置有限位板。采用导热框和导热翅片贴附锅炉受热面,并通过螺栓和螺母锁固作用下,使得导热盘管贴附在导热翅片上,保障导热盘管中液体介质有效对锅炉受热面余热进行换热效果前提下,整个导热盘管无熔接点,因此不会出现管道内壁因熔接烧结而引起的内凸,从而保障液体介质在导热盘管中流动性,从而保障管道的应有的耐磨性。从而保障管道的应有的耐磨性。从而保障管道的应有的耐磨性。

技术研发人员:张贺嘉 张超 高富明 刘琦 汤亮

受保护的技术使用者:中煤能源新疆煤电化有限公司

技术研发日:2022.07.06

技术公布日:2022/12/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1