管式电磁感应蒸汽发生炉及蒸汽发生方法与流程

本发明涉及一种蒸汽发生设备,具体涉及一种管式电磁感应蒸汽发生炉。本发明还涉及一种高温蒸汽发生方法。

背景技术:

1、地球上的稠油储量是一般轻质原油储量的两倍。但是,稠油开采困难,采出成本高。目前,稠油开采主要依赖热采,最普遍有效的热采手段是向油层注入蒸汽。但是,热采技术存在以下问题:

2、第一,热采所需蒸汽必须在地面产生,使蒸汽沿着地面管线和油井向稠油油层注入,因此需要很高的注入压力,需要耗用能量。

3、第二,从地面到油层,浅井有几百米,深井则有几千米,沿程的热损失极大,待高温蒸汽到达井底时,只有热水的温度了,很难达到热采要求的理想温度。所以,为了提高蒸汽的下注效果,只能通过减少高频次注气带来的频繁预热井筒的“线损”,以“大水漫灌”方式,每隔一段时间高强度向油层注入蒸汽,然后集中采油若干天;生产的波动性很大,难以做到按需“滴灌”式注气热采。

4、第三,虽然在油层中开掘水平井可以扩大接触面,提高开发产量。但是,即使注入蒸汽到达直井井底时还有较高温度,热量也不容易沿着水平井深入末端,给水平井段整体加温降黏。

5、第四,处于北极圈内和北极圈附近拥有冻土层的稠油油井,是不允许注入蒸汽的,否则油井上段周围的冻土都将被高温蒸汽融化,释放甲烷气体,使井筒失稳,导致环境灾难和油井安全事故。

6、因此,业界希望采用直接在井下生成蒸汽的技术。但是,现有的井下生成蒸汽技术,不是因为系统太复杂难以实现,就是单位时间内产出量的杯水车薪而不值得推广。例如,中国实用新型专利文献cn205782800u公开的一种电热式井下蒸汽发生器,一小时只能生成70kg的蒸汽。而稠油热采,要求从地面注入蒸汽量介于每小时1~10吨之间。显然,该专利文献所公开的井下蒸汽发生器在井下电加热所生成蒸汽的数量,距离稠油热采所需的目标甚远。

7、究其原因,是由于井筒的空间狭小,不可能安置足够容积的电热转换炉体。一个直径7英寸的套管内能够放置的井下蒸汽发生炉,其内径不可能超过150mm,长度不超过20m。因此可内置于井筒内的发热体和气液分离装置非常受限。只能通过提高发热体的温度来补偿空间的不足,但极高的发热体温度对蒸汽发生器中所有的密封件、绝缘材料等都提出了极高的材料和加工工艺等要求。因此,无法从根本上解决蒸汽产量小的问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种管式电磁感应蒸汽发生炉,它可以在井下使用,在接近稠油油层处直接产生高温蒸汽。

2、为解决上述技术问题,本发明管式电磁感应蒸汽发生炉的技术解决方案为:

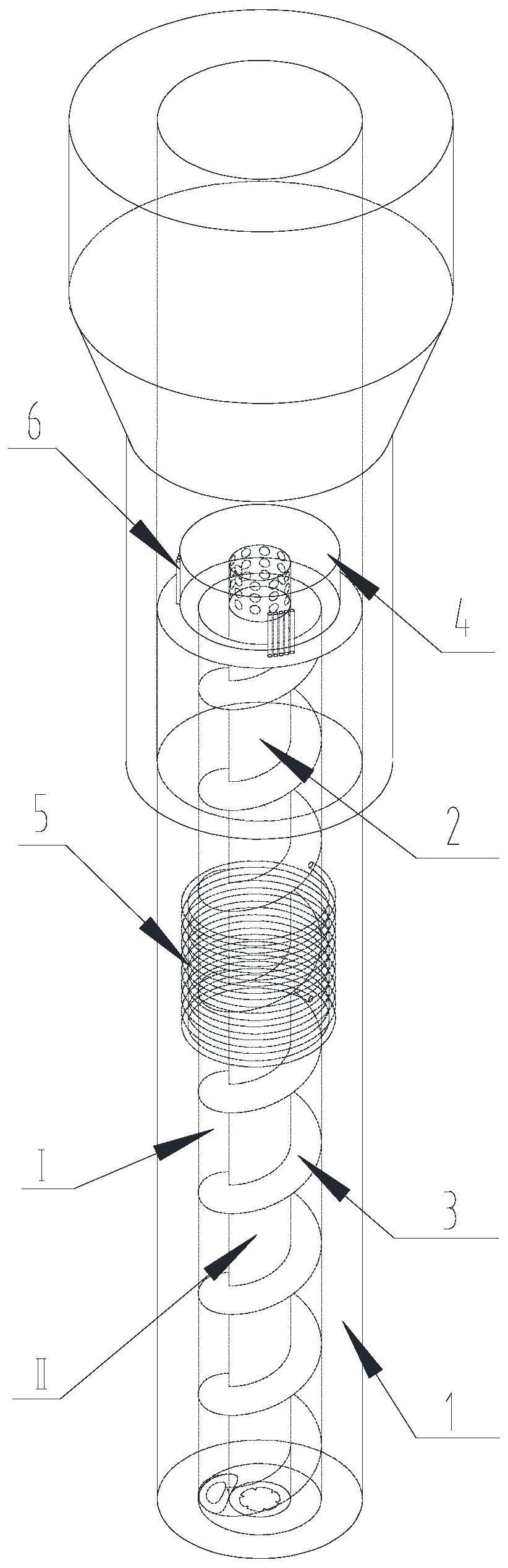

3、包括管式炉体1,管式炉体1的管壁中内置有电磁线圈5;芯管2穿设于所述管式炉体1的内腔;芯管2与管式炉体1之间形成环形空间i;螺旋管3设置于所述芯管2的外部;所述螺旋管3为空心管,螺旋管3的上端3-1与补水接口相连通,螺旋管3的下端与所述环形空间i相连通;气液分离装置4设置于所述管式炉体1的上端;气液分离装置4的入口与所述管式炉体1的环形空间i相连通,气液分离装置4的出口与所述芯管2的内腔ii相连通。

4、在另一实施例中,所述芯管2与管式炉体1同心设置。

5、在另一实施例中,所述螺旋管3的内径d3与所述芯管2的外径d2相配合;螺旋管3的外径d3小于所述管式炉体1的内径d1。

6、在另一实施例中,所述螺旋管3的内圈与所述芯管2的外壁相接触;所述螺旋管3的外圈与所述管式炉体1的内壁之间形成间隙。

7、在另一实施例中,所述管式炉体1为复合材料多层连续管,包括由内向外依次设置的结构层11、电磁屏蔽层12、内衬层13、纤维增强层14和外包覆层15;结构层11内置有所述电磁线圈5;所述内衬层13内置有电缆6;电缆6与所述电磁线圈5电连接。

8、在另一实施例中,所述电磁屏蔽层12采用具有电磁屏蔽性能的材料;所述纤维增强层14采用树脂浸润纤维形成的复合材料;所述结构层11、内衬层13和外包覆层15采用一种或多种耐高温高分子材料。

9、在另一实施例中,所述螺旋管3为毛细管;所述毛细管采用耐高温且无电磁感应的材料制成。

10、在另一实施例中,所述芯管2包括电磁感应管体21,电磁感应管体21的内壁固定设置有导热翅片22,电磁感应管体21的外壁敷设有减热涂层23。

11、在另一实施例中,所述导热翅片22的外壁与电磁感应管体21的内壁相配合,导热翅片22的内壁沿周向分布有多个凸起;所述电磁感应管体21采用铁基材料。

12、在另一实施例中,所述导热翅片22的凸起向芯管2的中心延伸;相邻凸起之间形成流道。

13、在另一实施例中,所述芯管2内孔的截面积不小于芯管2与管式炉体1之间环形空间i的截面积。

14、本发明还提供一种高温蒸汽发生方法,其技术解决方案为,包括以下步骤:

15、第一步,将液态水注入螺旋管3,水沿螺旋管3向下流动,从螺旋管3的内腔流入环形空间i;

16、第二步,对电磁线圈5通电;通电后的电磁线圈5与芯管2发生电磁感应,使芯管2产生热量;

17、第三步,芯管2外表面的减热涂层23使得芯管2所产生热量中的小部分传导至环形空间i,其余的大部分热量传导至芯管2的内腔ii;芯管2所产生热量将水加热成为饱和蒸汽,进而成为高温蒸汽。

18、在另一实施例中,所述产生高温蒸汽的方法如下:

19、芯管2所产生的小部分热量对环形空间i中的水进行加热,使环形空间i中的液态水汽化为饱和蒸汽;饱和蒸汽沿环形空间i向上流动;当饱和蒸汽流动至蒸汽发生炉的顶部时,饱和蒸汽进入气液分离装置4;气液分离装置4将饱和蒸汽中的液态水与水蒸汽分离,液态水在环形空间i内的热量作用下继续被汽化;水蒸汽通过气液分离装置4后进入芯管2的内腔ii;随着后续水蒸汽的不断产生,水蒸汽在自身压力作用下沿芯管2的内腔ii向下流动;在水蒸汽沿芯管2的内腔ii向下流动的过程中,芯管2所产生的大部分热量对芯管2内腔ii中的水蒸汽进行加热,成为高温过热蒸汽。

20、本发明可以达到的技术效果是:

21、本发明将芯管作为发热管,液态水在沿炉体向下流动的过程中,炉体的长度越长,蒸汽与芯管内腔的热交换越充分,蒸汽的温度越高。因此本发明彻底解决了高温蒸汽在从地面输送至井底的热损失问题。

22、本发明所产生的蒸汽量由电流功率、炉体的直径和长度决定,通过向井下输送如2000千伏安电流,每小时可产生1~3吨的高热焓值蒸汽或饱和蒸汽,这相当于每小时在地面生产和下注6吨蒸汽的效率。单位水蒸汽携带的热焓值越高,达到同样降黏效果的采出稠油含水率越低,还意味着稠油举升过程耗能和出地面后的油水分离耗能,都可以实现大幅节约。

23、本发明能够通过调控电流功率和补水量,来控制所产生的蒸汽量的大小,从而能够实现按需“滴灌”式注气热采。

技术特征:

1.一种管式电磁感应蒸汽发生炉,其特征在于,包括:

2.根据权利要求1所述的管式电磁感应蒸汽发生炉,其特征在于,所述芯管(2)内孔的截面积不小于所述环形空间(i)的截面积。

3.根据权利要求1所述的管式电磁感应蒸汽发生炉,其特征在于,所述螺旋管(3)的内径(d3)与所述芯管(2)的外径(d2)相配合;螺旋管(3)的外径(d3)小于所述管式炉体(1)的内径(d1);所述螺旋管(3)的内圈与所述芯管(2)的外壁相接触;所述螺旋管(3)的外圈与所述管式炉体(1)的内壁之间形成间隙。

4.根据权利要求1所述的管式电磁感应蒸汽发生炉,其特征在于,所述管式炉体(1)为复合材料多层连续管,包括由内向外依次设置的结构层(11)、电磁屏蔽层(12)、内衬层(13)、纤维增强层(14)和外包覆层(15);结构层(11)内置有所述电磁线圈(5);所述内衬层(13)内置有电缆(6);电缆(6)与所述电磁线圈(5)电连接。

5.根据权利要求4所述的管式电磁感应蒸汽发生炉,其特征在于,所述电磁屏蔽层(12)采用具有电磁屏蔽性能的材料;

6.根据权利要求1所述的管式电磁感应蒸汽发生炉,其特征在于,所述芯管(2)包括电磁感应管体(21),电磁感应管体(21)的内壁设置有导热翅片(22),电磁感应管体(21)的外壁敷设有减热涂层(23)。

7.根据权利要求6所述的管式电磁感应蒸汽发生炉,其特征在于,所述导热翅片(22)的外壁与所述电磁感应管体(21)的内壁相配合,导热翅片(22)的内壁沿周向分布有多个凸起;所述电磁感应管体(21)采用铁基材料。

8.根据权利要求7所述的管式电磁感应蒸汽发生炉,其特征在于,所述导热翅片(22)的凸起向芯管(2)的中心延伸;相邻凸起之间形成流道。

9.一种高温蒸汽发生方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的高温蒸汽发生方法,其特征在于,所述高温蒸汽的产生方法如下:

技术总结

本发明公开了一种管式电磁感应蒸汽发生炉,包括管式炉体,管式炉体的管壁中内置有电磁线圈;芯管穿设于所述管式炉体的内腔;芯管与管式炉体之间形成环形空间;螺旋管设置于所述芯管的外部;所述螺旋管为空心管,螺旋管的上端与补水接口相连通,螺旋管的下端与所述环形空间相连通;气液分离装置设置于所述管式炉体的上端;气液分离装置的入口与所述管式炉体的环形空间相连通,气液分离装置的出口与所述芯管的内腔相连通。本发明将芯管作为发热管,液态水在沿炉体向下流动的过程中,炉体的长度越长,蒸汽与芯管内腔的热交换越充分,蒸汽的温度越高,本发明彻底解决了高温蒸汽在从地面输送至井底的热损失问题。本发明还公开了一种高温蒸汽发生方法。

技术研发人员:夏小军,王祎州,王生劳,李敏立,黄福和,李聚乐,邓永申

受保护的技术使用者:上海飞舟博源石油装备股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!