一种具有炉内强制高温内循环的管道式蒸汽锅炉的制作方法

本技术涉及蒸汽锅炉,特别涉及一种具有炉内强制高温内循环的管道式蒸汽锅炉。

背景技术:

1、目前,传统的蒸汽锅炉都有上集箱和下集箱,所述上集箱设置有的汽水分界面,形成稳定的水位,所述上集箱和所述下集箱之间连通有多条受热钢管。蒸汽锅炉在工作时,位于炉膛高温区域的所述受热钢管中的水受热会向上流动,那么,位于周边非高温区域的所述受热管中的水就会向下流动,形成自然循环,蒸汽在所述汽水分界面不断蒸发,水位下降,当水位下降到低水位时,锅炉就会自动补水,当补到高水位时停止补水,这种蒸汽锅炉工作原理简单可靠,大型蒸汽锅炉多数采用这种形式,但这种蒸汽锅炉的缺点是容水量很大,在正常工作时一旦锅炉水泄漏到炉膛,其爆炸的威力也很巨大。另外还有一类无固定汽水分界面的蒸汽锅炉,如直流锅炉和贯流锅炉,这种蒸汽锅炉工作模式基本都是强制给水,一边给水一边出蒸汽,没有内循环,输出的蒸汽带水一起送到汽水分离器,分离出来的水经过疏水阀排到水箱,此类蒸汽锅炉的优点是容水量大幅减少,启动快,反应迅速,其缺点是蒸汽品质很难控制,高温换热管路容易干烧,当汽水分离水量比较多时,就会大幅提高给水温度,使得节能器节能效果降低,热效率降低,运行成本提高。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种具有炉内强制高温内循环的管道式蒸汽锅炉。

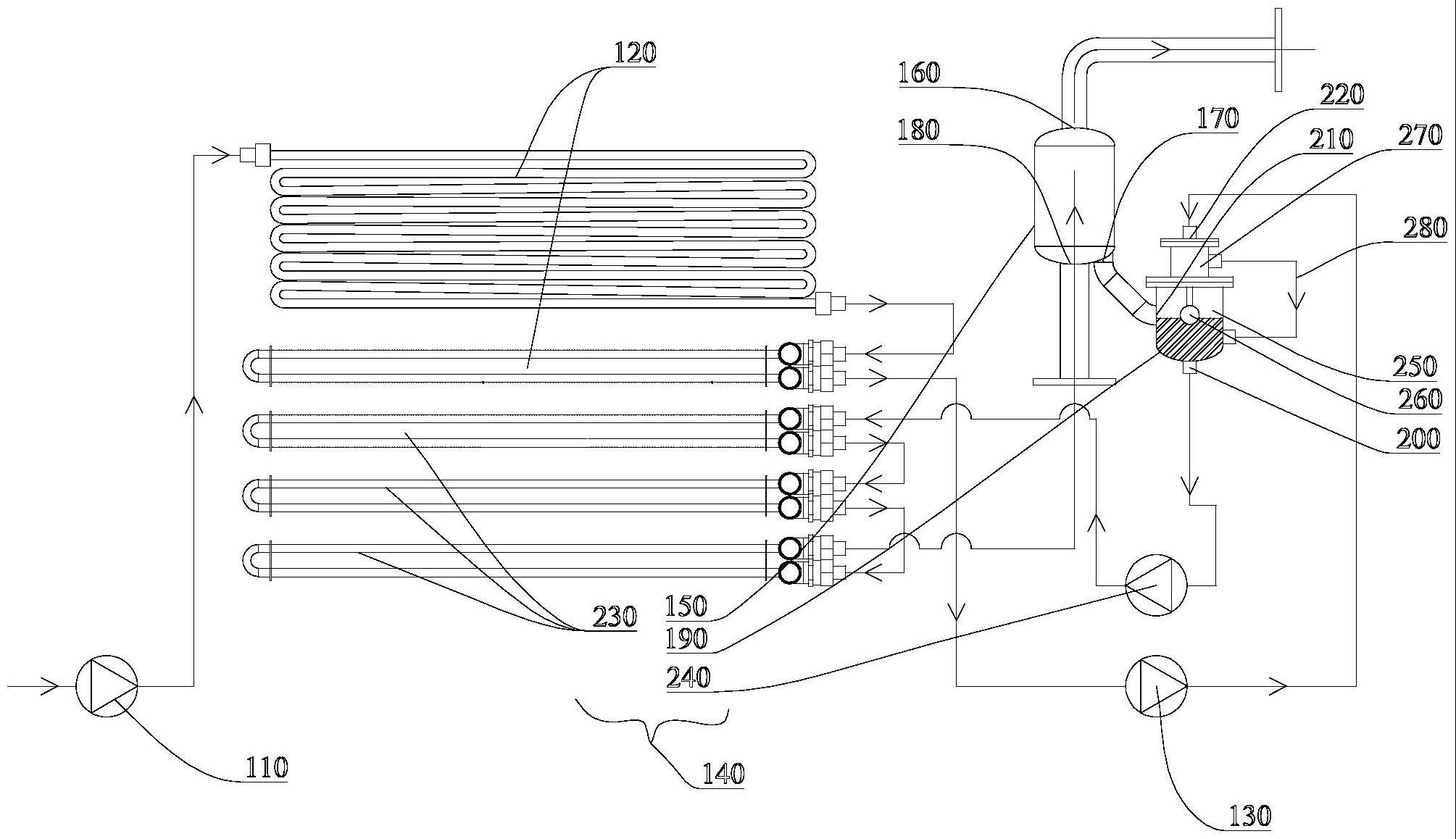

2、根据本实用新型的一方面实施例的具有炉内强制高温内循环的管道式蒸汽锅炉,包括:前置防气蚀水泵、常温换热管路、给水水泵、强制高温内循环回路及燃烧器;常温换热管路一端与所述前置防气蚀水泵的出口连接;给水水泵的进口与所述常温换热管路的另一端连接;强制高温内循环回路主要由强制内循环水泵、高温高压换热管路、汽水分离器和水位控制给水装置组成,所述汽水分离器具有汽水进口、蒸汽出口和分离水出口,所述水位控制给水装置具有分离水进口、给水进口和混水出口;所述高温高压换热管路一端和所述强制内循环水泵的出口连通,另一端和所述汽水分离器的汽水进口连通;所述蒸汽出口用于输出饱和蒸汽,所述分离水出口和所述水位控制给水装置的分离水进口连通;所述给水进口和所述给水水泵的出口连通,所述混水出口和所述强制内循环水泵的进口连通;燃烧器用于自下而上对所述高温高压换热管路及所述常温换热管路进行依次加热。

3、和背景技术中无固定汽水分界面的蒸汽锅炉相比,这里最重要的区别在于所述汽水分离器分离的水无需经过疏水阀排到常温换热管路,而是保持高温高压的状态通过所述分离水出口直接排到所述水位控制给水装置的混水腔,和来自所述给水水泵的补给水混合后再通过所述强制内循环水泵与所述高温高压换热管路和汽水分离器构成炉内强制高温内循环系统。

4、根据本实用新型实施例的具有炉内强制高温内循环的管道式蒸汽锅炉,至少具有如下有益效果:前置防汽蚀水泵的作用是适当提升常温换热管路内的水压,使得水温在95℃时,给水水泵的进口仍不会发生汽化,避免气蚀现象的出现;给水水泵以恒压差方式给高温高压换热管路供水,水位控制给水装置里的浮件会根据蒸汽输出量的变化自动同步按需补水;强制内循环水泵可以给高温高压换热管路提供不低于防止干烧所需最低循环倍率的水量,以确保高温高压换热管路始终处于全湿壁状态下换热,汽水分离后的水直接经过水位控制给水装置的混水腔参与高温内循环,这部分循环水没有降低温度和压力,所以没有能量损失,另一方面常温换热管路没有了高温疏水的回收掺混,其给水水温更低,这有助于常温换热管路更高效的吸收烟气余热,排烟温度大幅降低,节能效果显著。

5、根据本实用新型的某些实施例,所述水位控制给水装置根据所述蒸汽出口的蒸汽量控制所述给水进口的开度。

6、根据本实用新型的某些实施例,所述水位控制给水装置分上下结构,上部为给水腔,内设有给水调节阀,所述给水调节阀与所述给水进口连通,所述水位控制给水装置的下部为混水腔,所述混水腔里设有浮件,用于将所述混水腔里的水位变化传递到上部的所述给水腔,用于控制所述给水调节阀的开度,从而实现给水量的自动调节,所述给水腔和所述混水腔连通。

7、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种具有炉内强制高温内循环的管道式蒸汽锅炉,其特征在于,包括:

2.根据权利要求1所述的一种具有炉内强制高温内循环的管道式蒸汽锅炉,其特征在于,所述水位控制给水装置根据所述蒸汽出口的蒸汽量控制所述给水进口的开度。

3.根据权利要求2所述的一种具有炉内强制高温内循环的管道式蒸汽锅炉,其特征在于,所述水位控制给水装置分上下结构,上部为给水腔,内设有给水调节阀,所述给水调节阀与所述给水进口连通,所述水位控制给水装置的下部为混水腔,所述混水腔里设有浮件,用于将所述混水腔里的水位变化传递到上部的所述给水腔,用于控制所述给水调节阀的开度,从而实现给水量的自动调节,所述给水腔和所述混水腔连通。

技术总结

本技术公开具有炉内强制高温内循环的管道式蒸汽锅炉,包括:常温换热管路一端与前置防气蚀水泵的出口连接;给水水泵的进口与常温换热管路另一端连接;强制高温内循环回路包括强制内循环水泵、高温高压换热管路、汽水分离器和水位控制给水装置,强制内循环水泵具有汽水进口、蒸汽出口和分离水出口,水位控制给水装置具有分离水进口、给水进口和混水出口;高温高压换热管路一端和强制内循环水泵出口连通,另一端和汽水进口连通;分离水出口和分离水进口连通;给水进口和给水水泵的出口连通,混水出口和强制内循环水泵进口连通;水位控制给水装置用于根据输出蒸汽的量自动调节给水量;燃烧器用于对高温高压换热管路及常温换热管路进行加热。

技术研发人员:刘维

受保护的技术使用者:广东普瑞玛实业有限公司

技术研发日:20230210

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!