便于循环利用水的电杆生产用锅炉的制作方法

本技术涉及锅炉,具体为便于循环利用水的电杆生产用锅炉。

背景技术:

1、在水泥电杆的生产过程中需要使用到天然气锅炉,天然气蒸汽锅炉是燃气蒸汽锅炉的一种,天然气蒸汽锅炉是用天然气作燃料,在炉内燃烧放出来的热量,加热锅内的水,并使其汽化成蒸汽的热能转换设备。

2、公开号为cn218209513u的专利公开了一种天然气蒸汽锅炉用水循环装置,包括底座,所述底座的下端转动安装有万向轮,所述底座的上端固定安装有把手、箱体和储水箱,所述箱体的内部固定安装有内套筒,所述箱体的外侧固定安装有进气管、风机和出气管。该天然气蒸汽锅炉用水循环装置,内部设置有内套筒,蒸汽传输到内套筒中,内套筒外侧设置冷凝管,风机将外部空气传输至冷凝管中,并与蒸汽进行热交换,加热后的气体传输到锅炉内,实现热量的回收利用,内套筒中的蒸汽降温后冷凝成水,接着通过水泵传输到软水处理器中,硬化后流入到储水箱中,最后通过回流管传输至锅炉中,实现水循环,装置整体结构紧凑,占地面积较小,提高了便捷性。

3、上述现有技术在具体使用过程中,进气管与天然气蒸汽锅炉的排汽管连接,蒸汽通过进气管传输到内套筒中,冷凝管缠绕在内套筒的外侧,当蒸汽进入内套筒后,由于内套筒呈竖直管状结构,且内套筒内部空间大,导致蒸汽很难快速冷凝,鉴于此,我们提出便于循环利用水的电杆生产用锅炉。

技术实现思路

1、本实用新型的目的在于提供便于循环利用水的电杆生产用锅炉,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

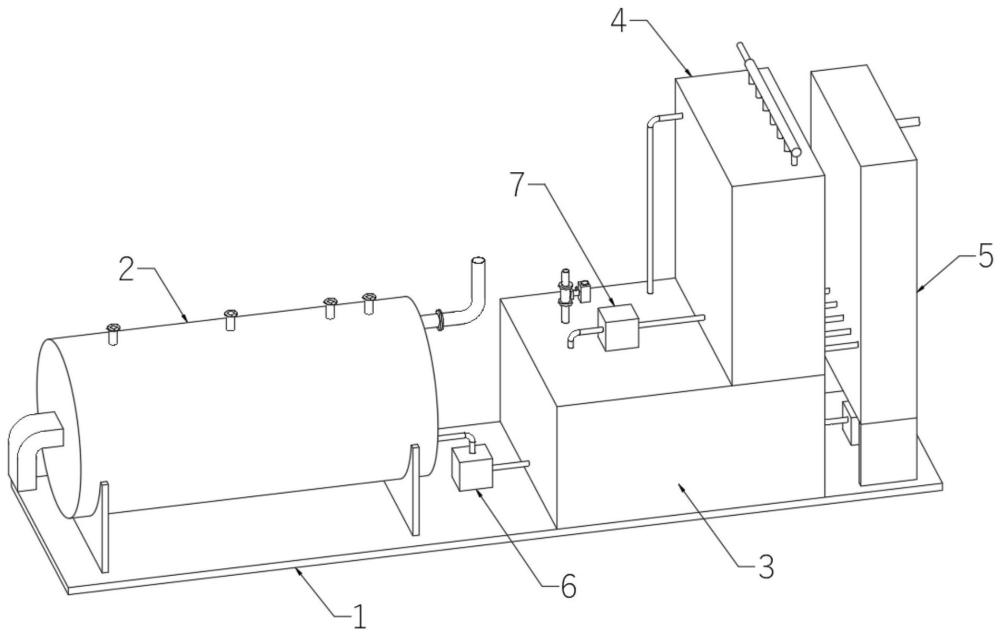

3、便于循环利用水的电杆生产用锅炉,包括底座,所述底座的顶部从左至右依次设有天然气锅炉本体、第一水泵、储水箱和集水排气箱,所述第一水泵的输入端通过第一抽水管与储水箱连通,所述第一水泵的输出端通过第一送水管与天然气锅炉本体的进水管连通,第一水泵将储水箱内的水输送至天然气锅炉本体的水管内;

4、所述储水箱顶部的右侧设有换热箱,所述换热箱内设有多个呈前后等距排布的蛇形冷凝管,多个所述蛇形冷凝管的顶端贯穿换热箱内壁的顶部且共同连接有空心圆杆,所述空心圆杆的后端设有蒸汽回收管,蒸汽回收管和多个蛇形冷凝管均与空心圆杆连通,天然气锅炉本体产生的蒸汽在加热后,通过蒸汽回收管进行回收,将还有余热的蒸汽导入空心圆杆内,从而使蒸汽导入多个蛇形冷凝管内;

5、所述换热箱的左侧且靠近顶部的位置设有回水管,所述回水管远离换热箱的一端与储水箱连通,所述储水箱的顶部设有第二水泵,所述第二水泵的输入端通过第二抽水管与储水箱连通,第二抽水管的底端靠近储水箱内壁的底部,所述第二水泵的输出端通过第二送水管与换热箱连通,第二送水管与换热箱的连接处靠近换热箱的底部,通过第二水泵将储水箱内的水输送至换热箱内,使换热箱内产生自下而上的水流,将储水箱内低温的水输送至换热箱内,蒸汽在多个蛇形冷凝管内流动时,可以与水进行换热,从而使蒸汽在蛇形冷凝管内冷凝成水珠,换热后的水回流至储水箱内,可以对储水箱内的水进行预热处理,有利于天然气锅炉的节能;

6、多个所述蛇形冷凝管的输出端贯穿换热箱内壁的右侧且与集水排气箱连通,所述集水排气箱右侧的顶部设有排气管,多个蛇形冷凝管内的水珠都导入集水排气箱内进行收集,使水可以循环利用,剩余的空气从排气管排出。

7、优选的,所述储水箱内壁的后侧且靠近底部的位置设有第一水位传感器,所述储水箱内壁的后侧且靠近顶部的位置设有第二水位传感器,所述储水箱的顶部设有带电磁阀的补水管,补水管外接水龙头或其他水源供给设备,第一水位传感器检测储水箱内最低的水位,第二水位传感器检测储水箱内最高的水位,补水管用于向储水箱内补充水。

8、优选的,所述储水箱的后侧设有控制器,所述第一水位传感器、第二水位传感器和电磁阀分别通过导线与控制器电性连接,当第一水位传感器检测到储水箱内的水位到达最低处时,控制器控制电磁阀开启,使补水管内的水进入储水箱内,直至第二水位传感器检测到储水箱内的水位到达最高处时,控制器控制电磁阀关闭,停止向储水箱内注水,避免储水箱内发生亏水的情况。

9、优选的,所述集水排气箱底部的前后两侧均设有支撑架,用于支撑集水排气箱,为第三水泵提供安装空间。

10、优选的,所述集水排气箱内壁的前侧设有多个呈上下等距排布的第一导水板,第一导水板的后端低于前端,所述集水排气箱内壁的后侧设有多个呈上下等距排布的第二导水板,第二导水板的前端低于后端,多个所述第一导水板和多个第二导水板呈上下交错排布,减缓空气从集水排气箱内排出的速度,可以使空气中剩余的蒸汽进一步冷凝,有效减小水源的浪费。

11、优选的,所述底座的顶部且位于集水排气箱正下方的位置设有第三水泵,所述第三水泵的输入端通过第三抽水管与集水排气箱连通,所述第三水泵的输出端通过第三送水管与储水箱连通,通过第三水泵将集水排气箱内的冷凝水输送至储水箱内,从而实现循环利用水的作用。

12、与现有技术相比,本实用新型的有益效果是:

13、1、该便于循环利用水的电杆生产用锅炉,第一水泵将储水箱内的水输送至天然气锅炉本体的水管内,天然气锅炉本体产生的蒸汽在加热后,通过蒸汽回收管进行回收,将还有余热的蒸汽导入空心圆杆内,从而使蒸汽导入多个蛇形冷凝管内,蒸汽在蛇形冷凝管内冷凝成水珠,多个蛇形冷凝管内的水珠都导入集水排气箱内进行收集,集水排气箱内的水可以再利用,剩余的空气从排气管排出。

14、2、该便于循环利用水的电杆生产用锅炉,通过第二水泵将储水箱内的水输送至换热箱内,使换热箱内产生自下而上的水流,将储水箱内低温的水输送至换热箱内,蒸汽在多个蛇形冷凝管内流动时,可以与水进行换热,换热后的水回流至储水箱内,可以对储水箱内的水进行预热处理,有利于天然气锅炉的节能。

15、3、该便于循环利用水的电杆生产用锅炉,多个第一导水板和多个第二导水板呈上下交错排布,减缓空气从集水排气箱内排出的速度,可以使空气中剩余的蒸汽进一步冷凝,有效减小水源的浪费,通过第三水泵将集水排气箱内的冷凝水输送至储水箱内。

16、4、该便于循环利用水的电杆生产用锅炉,当第一水位传感器检测到储水箱内的水位到达最低处时,控制器控制电磁阀开启,使补水管内的水进入储水箱内,直至第二水位传感器检测到储水箱内的水位到达最高处时,控制器控制电磁阀关闭,停止向储水箱内注水,从而有效避免储水箱内发生亏水的情况。

技术特征:

1.便于循环利用水的电杆生产用锅炉,包括底座(1),其特征在于:所述底座(1)的顶部从左至右依次设有天然气锅炉本体(2)、第一水泵(6)、储水箱(3)和集水排气箱(5),所述第一水泵(6)的输入端通过第一抽水管(60)与储水箱(3)连通,所述第一水泵(6)的输出端通过第一送水管(61)与天然气锅炉本体(2)的进水管连通,所述储水箱(3)顶部的右侧设有换热箱(4),所述换热箱(4)内设有多个呈前后等距排布的蛇形冷凝管(40),多个所述蛇形冷凝管(40)的顶端贯穿换热箱(4)内壁的顶部且共同连接有空心圆杆(41),所述空心圆杆(41)的后端设有蒸汽回收管(42),所述换热箱(4)的左侧且靠近顶部的位置设有回水管(43),所述回水管(43)远离换热箱(4)的一端与储水箱(3)连通,所述储水箱(3)的顶部设有第二水泵(7),所述第二水泵(7)的输入端通过第二抽水管(70)与储水箱(3)连通,所述第二水泵(7)的输出端通过第二送水管(71)与换热箱(4)连通,多个所述蛇形冷凝管(40)的输出端贯穿换热箱(4)内壁的右侧且与集水排气箱(5)连通,所述集水排气箱(5)右侧的顶部设有排气管(50)。

2.根据权利要求1所述的便于循环利用水的电杆生产用锅炉,其特征在于:所述储水箱(3)内壁的后侧且靠近底部的位置设有第一水位传感器(10),所述储水箱(3)内壁的后侧且靠近顶部的位置设有第二水位传感器(11),所述储水箱(3)的顶部设有带电磁阀的补水管(9)。

3.根据权利要求2所述的便于循环利用水的电杆生产用锅炉,其特征在于:所述储水箱(3)的后侧设有控制器,所述第一水位传感器(10)、第二水位传感器(11)和电磁阀分别通过导线与控制器电性连接。

4.根据权利要求1所述的便于循环利用水的电杆生产用锅炉,其特征在于:所述集水排气箱(5)底部的前后两侧均设有支撑架(53)。

5.根据权利要求1所述的便于循环利用水的电杆生产用锅炉,其特征在于:所述集水排气箱(5)内壁的前侧设有多个呈上下等距排布的第一导水板(51),所述集水排气箱(5)内壁的后侧设有多个呈上下等距排布的第二导水板(52),多个所述第一导水板(51)和多个第二导水板(52)呈上下交错排布。

6.根据权利要求1所述的便于循环利用水的电杆生产用锅炉,其特征在于:所述底座(1)的顶部且位于集水排气箱(5)正下方的位置设有第三水泵(8),所述第三水泵(8)的输入端通过第三抽水管(80)与集水排气箱(5)连通,所述第三水泵(8)的输出端通过第三送水管(81)与储水箱(3)连通。

技术总结

本技术涉及锅炉技术领域,具体为便于循环利用水的电杆生产用锅炉,包括底座,底座的顶部从左至右依次设有天然气锅炉本体、第一水泵、储水箱和集水排气箱,储水箱顶部的右侧设有换热箱,换热箱内设有多个蛇形冷凝管,多个蛇形冷凝管的顶端共同连接有空心圆杆,空心圆杆的后端设有蒸汽回收管,多个蛇形冷凝管的输出端与集水排气箱连通,集水排气箱右侧设有排气管。该便于循环利用水的电杆生产用锅炉,通过蒸汽回收管回收加热后的蒸汽,将还有余热的蒸汽导入空心圆杆内,从而使蒸汽导入多个蛇形冷凝管内,蒸汽在蛇形冷凝管内冷凝成水珠,多个蛇形冷凝管内的水珠都导入集水排气箱内进行收集,集水排气箱内的水可以再利用,剩余的空气从排气管排出。

技术研发人员:商洪铨,商红超

受保护的技术使用者:永立杆塔股份公司

技术研发日:20240402

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!