节能型单转轮冷侧旁通过温控制系统及其方法与流程

1.本发明有关于一种节能型单转轮高冷侧旁通过温控制系统及其方法,涉及一种当挥发性有机化合物(vocs)浓度变高时,能具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)不会因炉温太高而发生过温的现象,甚至导致停机的情形发生,而适用于半导体产业、光电产业或化学相关产业的有机废气处理系统或类似设备。

背景技术:

2.目前在半导体产业或光电产业的制造生产过程中都会产生具有挥发性有机气体(voc),因此,在各厂区都会安装处理挥发性有机气体(voc)的处理设备,以避免挥发性有机气体(voc)直接排入空气中而造成空气污染。而目前经处理设备所脱附的浓缩气体大都是输送到焚烧炉来进行燃烧,再将燃烧后的气体输送到烟囱进行排放。

3.但是近年来,国内外对空气污染非常重视,也因此在烟囱的排放标准上制定了有关大气质量标准,同时将依国际管制趋势发展,逐期检讨。

4.因此,本发明人鉴于上述缺陷,提出一种具有提升有机废气处理效率的节能型单转轮冷侧旁通过温控制系统及其方法,使使用者可轻易操作组装,为使用者提供了便利性。

技术实现要素:

5.本发明的主要目的,在于提供一种节能型单转轮冷侧旁通过温控制系统及其方法,主要用于有机废气处理系统,且设有一直燃式焚烧炉(to),一第一热交换器、一第二热交换器、一第一冷侧输送管路、一吸附转轮及一烟囱,并通过在脱附浓缩气体管路与第一冷侧输送管路之间或在脱附浓缩气体管路上增设一冷侧比例风门,因此,当挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门来调控风量的大小,以具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)不会因炉温太高而发生过温的现象,甚至导致停机的情形发生,进而增加整体的实用性。

6.本发明的另一目的,在于提供一种节能型单转轮冷侧旁通过温控制系统及其方法,通过在脱附浓缩气体管路与第一冷侧输送管路的间所增设的冷侧比例风门,当第一冷侧输送管路内的挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门来将脱附浓缩气体管路内的部份脱附浓缩气体输送到第一冷侧输送管路内,使第一冷侧输送管路内的脱附浓缩气体能与脱附浓缩气体管路内的部份脱附浓缩气体再一次的混合,使温度较低的脱附浓缩气体管路内的部份脱附浓缩气体能让温度较高的第一冷侧输送管路内的脱附浓缩气体进行降温,因此,具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)不会因炉温太高而发生过温的现象,甚至导致停机的情形发生,进而增加整体的使用性。

7.本发明的另一个目的,在于提供一种节能型单转轮冷侧旁通过温控制系统及其方法,通过在脱附浓缩气体管路上增设一冷侧比例风门,而冷侧比例风门的另一端供外气进入,其中外气可为新鲜空气或是其他气体,以当由吸附转轮的脱附区所产生的脱附浓缩气

体在进入脱附浓缩气体管路后,且脱附浓缩气体管路内的温度变得较高或是浓度变得较高时,可通过冷侧比例风门的另一端所输入外气来进行调节,使脱附浓缩气体管路内的脱附浓缩气体能达到降温的效果或是浓度降低的效果,进而增加整体的操作性。

8.为了能够更进一步了解本发明的特征、特点和技术内容,请参阅以下有关本发明的详细说明与附图,所提供的附图仅用于参考与说明,不用来限制本发明。

附图说明

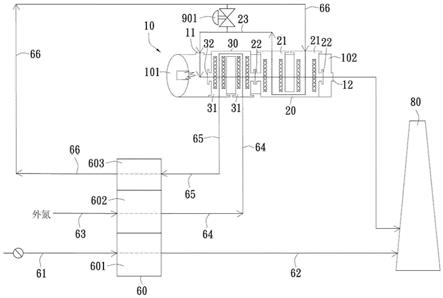

9.图1为本发明的第一热交换器设于第二热交换器右边的系统架构示意图。

10.图2为本发明的第一热交换器设于第二热交换器左边的系统架构示意图。

11.图3为本发明的第一热交换器设于第二热交换器右边的另一系统架构示意图。

12.图4为本发明的第一热交换器设于第二热交换器左边的另一系统架构示意图。

13.图5为本发明的第一种实施例的主要步骤流程图。

14.图6为本发明的第二种实施例的主要步骤流程图。

15.图7为本发明的第三种实施例的主要步骤流程图。

16.图8为本发明的第四种实施例的主要步骤流程图。

17.附图标记:

18.10:直燃式焚烧炉(to);101:炉头;102:炉膛;11:入口;12:出口;20:第一热交换器;21:第一冷侧管路;22:第一热侧管路;23:第一冷侧输送管路;30:第二热交换器;31、第二冷侧管路;32、第二热侧管路;60:吸附转轮;601:吸附区;602:冷却区;603:脱附区;61:废气进气管路;611:废气连通管路6111:废气连通控制阀门;62:净气排放管路;621:净气连通管路;6211:净气连通控制阀门;63:冷却气进气管路;64:冷却气输送管路;65:热气输送管路;66:脱附浓缩气体管路;661:风机;80:烟囱;901:冷侧比例风门;904:冷侧比例风门;s100:输入待吸附的气体;s200:输入待吸附的气体;s110:吸附转轮进行吸附;s210:吸附转轮进行吸附;s120:输入冷却气体;s220:输入冷却气体;s130:输送热气脱附;s230:输送热气脱附;s140:脱附浓缩气体输送;s240:脱附浓缩气体输送;s150:焚烧后的气体输送;s250:焚烧后的气体输送;s160:冷侧比例风门调控;s260:冷侧比例风门调控;s300:输入待吸附的气体;s400:输入待吸附的气体;

19.s310:吸附转轮进行吸附;s410:吸附转轮进行吸附;s320:输入冷却气体;s420:输入冷却气体;s330:输送热气脱附;s430:输送热气脱附;s340:脱附浓缩气体输送;s440:脱附浓缩气体输送;s350:焚烧后的气体输送;s450:焚烧后的气体输送;s360:冷侧比例风门调控;s460:冷侧比例风门调控。

具体实施方式

20.请参阅第1~8图,第1~8图为本发明实施例的示意图,而本发明的节能型单转轮冷侧旁通过温控制系统及其方法的最佳实施方式运用在半导体产业、光电产业或化学相关产业的挥发有机废气处理系统或类似设备,主要是挥发性有机化合物(vocs)浓度变高时,能具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)不会因炉温太高而发生过温的现象,甚至导致停机的情形发生。

21.而本发明的节能型单转轮冷侧旁通过温控制系统,主要包括有一直燃式焚烧炉

(to)10、一第一热交换器20、一第二热交换器30、一第一冷侧输送管路23、一吸附转轮60及一烟囱80的组合设计(如图1至图4所示),其中第一热交换器20设有第一冷侧管路21及第一热侧管路22,第二热交换器30设有第二冷侧管路31及第二热侧管路32。直燃式焚烧炉(to)10设有一炉头101及一炉膛102,炉头101与炉膛102相通,且第一热交换器20及第二热交换器30分别设在直燃式焚烧炉(to)10的炉膛102内,而直燃式焚烧炉(to)10设有入口11及出口12(如图1至图4所示),且入口11设在炉头101处,并入口11与第一热交换器20的第一冷侧管路21的另一端连接,再者,出口12则设在炉膛102处,而出口12连接至烟囱80,因此因此,使有机废气能由入口11进入炉头101内进行燃烧,再让经过燃烧后的气体能穿过炉膛102并由出口12排出至烟囱80处进行排放,以具有节省能源的效能。

22.且上述第一热交换器20具有两种实施方式,其中第一种实施方式是将第一热交换器20设在第二热交换器30右边(如图1及图3所示),使直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第二热交换器30的第二热侧管路32的一侧以进行热交换,之后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到第一热交换器20的第一热侧管路22的一侧以进行热交换,最后由第一热交换器20的第一热侧管路22的另一侧来输送到炉膛102的出口12(如图1及图2所示),再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

23.再者,第二种实施方式是将第一热交换器20设在第三热交换器40左边(如图2及图4所示),使直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第一热交换器20的第一热侧管路22的一侧以进行热交换,且由第一热交换器20的第一热侧管路22的另一侧来将经过焚烧的高温气体再输送到第二热交换器30的第二热侧管路32的一侧以进行热交换,的后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到炉膛102的出口12(如图3及图4所示),再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

24.本发明的吸附转轮60设有吸附区601、冷却区602及脱附区603,吸附转轮60连接有一废气进气管路61、一净气排放管路62、一冷却气进气管路63、一冷却气输送管路64、一热气输送管路65及一脱附浓缩气体管路66,(如图1至图4所示)。其中吸附转轮60为沸石浓缩转轮或是其他材质的浓缩转轮。

25.其中废气进气管路61的一端连接至吸附转轮60的吸附区601的一侧,使废气进气管路61能将有机废气输送到吸附转轮60的吸附区601的一侧,而净气排放管路62的一端与吸附转轮60的吸附区601的另一侧连接,净气排放管路62的另一端与烟囱80连接,且净气排放管路62设有一风机621(如图3及图4所示),使能通过风机621将净气排管路62内的经过吸附后的气体推拉到烟囱80内以进行排放。

26.吸附转轮60的冷却区602的一侧连接冷却气进气管路63,以供气体进入吸附转轮60的冷却区602来进行冷却使用(如图1至图4所示),而吸附转轮60的冷却区602的另一侧连接冷却气输送管路64的一端,冷却气输送管路64的另一端则与第二热交换器30的第二冷侧管路31的一端连接,以将进入吸附转轮60的冷却区602后的气体输送到第二热交换器30内进行热交换(如图1至图4所示),再者,热气输送管路65的一端与吸附转轮60的脱附区603的另一侧连接,且热气输送管路65的另一端与第二热交换器30的第二冷侧管路31的另一端连接,以能将经由第二热交换器30进行热交换的高温热气通过热气输送管路65来输送到吸附

转轮60的脱附区603来进行脱附使用。

27.而上述吸附转轮60的冷却区602设有两种实施方式,其中第一种实施方式为吸附转轮60的冷却区602的一侧所连接的冷却气进气管路63是是供新鲜空气或外气进入(如图1所示),通过新鲜空气或外气来提供吸附转轮60的冷却区602降温用。第二种实施方式废气进气管路61设有一废气连通管路611,而废气连通管路611的另一端与冷却气进气管路63连接(如图2及图4所示),以能通过废气连通管路611来将废气进气管路61内的废气输送到吸附转轮60的冷却区602以进行降温使用,另废气连通管路611设有一废气连通控制阀门6111,以控制废气连通管路611的风量。

28.脱附浓缩气体管路66的一端与吸附转轮60的脱附区603的一侧连接,而脱附浓缩气体管路66的另一端与第一热交换器20的第一冷侧管路21的一端连接,其中第一热交换器20的第一冷侧管路21的另一端与第一冷侧输送管路23的一端连接,而第一冷侧输送管路23的另一端则与直燃式焚烧炉(to)10的入口11连接,以能将经过高温所脱附下来的脱附浓缩气体能通过脱附浓缩气体管路66来输送到第一热交换器20的第一冷侧管路21的一端内,且由第一热交换器20的第一冷侧管路21的另一端来输送到直燃式焚烧炉(to)10的入口11内(如图1至图4所示),使能让直燃式焚烧炉(to)10的炉头101进行高温裂解,以能减少挥发性有机化合物。脱附浓缩气体管路66设有一风机661,以能将脱附浓缩气体来推拉进入第一热交换器20的第一冷侧管路21的一端内。

29.再者,本发明的节能型单转轮冷侧旁通过温控制系统,主要是有二种的实施例,而二种的实施例中的直燃式焚烧炉(to)10、第一热交换器20、第二热交换器30、第一冷侧输送管路23、吸附转轮60及烟囱80采用相同的设计,因此,上述的直燃式焚烧炉(to)10、第一热交换器20、第二热交换器30、第一冷侧输送管路23、吸附转轮60及烟囱80内容不在重复,请参考上述的说明内容。

30.其中第一种实施例(如图1及图2所示)的差异是为在脱附浓缩气体管路66与第一冷侧输送管路23的间增设一冷侧比例风门901,而冷侧比例风门901的一端与脱附浓缩气体管66路连接,且冷侧比例风门901的另一端与第一冷侧输送管路23连接,以通过冷侧比例风门901来调控脱附浓缩气体管路66与第一冷侧输送管路23的风量,因此,当第一冷侧输送管路23内的挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来将脱附浓缩气体管路66内的部份脱附浓缩气体输送到第一冷侧输送管路23内,使第一冷侧输送管路23内的脱附浓缩气体能与脱附浓缩气体管路66内的部份脱附浓缩气体再一次的混合,使温度较低的脱附浓缩气体管路66内的部份脱附浓缩气体能让温度较高的第一冷侧输送管路23内的脱附浓缩气体进行降温,因此,当挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来调控风量的大小,以具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)10不会因炉温太高而发生过温的现象,甚至导致停机的情形发生。

31.第二种实施例(如图3及图4所示)的差异是在脱附浓缩气体管路66上增设一冷侧比例风门904,而冷侧比例风门904的另一端供外气进入,其中外气可为新鲜空气或是其他气体,以通过冷侧比例风门904来调控脱附浓缩气体管路66的风量。另外,在脱附浓缩气体管路66设有风机661时,冷侧比例风门904是是设在风机661的上游,即风机661的入口处,以形成负压状态,才能让外气由冷侧比例风门904来进入。因此,当由吸附转轮60的脱附区603所产生的脱附浓缩气体在进入脱附浓缩气体管路66后,且脱附浓缩气体管路66内的温度变

得较高或是浓度变得较高时,可通过冷侧比例风门904的另一端所输入外气来进行调节,使脱附浓缩气体管路66内的脱附浓缩气体能达到降温的效果或是浓度降低的效果。

32.而本发明的节能型单转轮冷侧旁通过温控制方法,其主要用于有机废气处理系统,且包括有一直燃式焚烧炉(to)10、一第一热交换器20、一第二热交换器30、一第一冷侧输送管路23、一吸附转轮60及一烟囱80的组合设计(如图1至图4所示),其中第一热交换器20设有第一冷侧管路21及第一热侧管路22,第二热交换器30设有第二冷侧管路31及第二热侧管路32,其中第一冷侧输送管路23的一端与第一冷侧管路21的另一端连接,第一冷侧输送管路23的另一端与直燃式焚烧炉(to)10的入口11连接。另直燃式焚烧炉(to)10设有一炉头101及一炉膛102,炉头101与炉膛102相通,且第一热交换器20及第二热交换器30分别设在直燃式焚烧炉(to)10的炉膛102内,而直燃式焚烧炉(to)10设有入口11及出口12(如图1至图4所示),且入口11设在炉头101处,并入口11与第一热交换器20的第一冷侧管路21的另一端连接,再者,出口12则设在炉膛102处,而出口12连接至烟囱80,因此,使有机废气能由入口11来进入炉头101内进行燃烧,再让经过燃烧后的气体能穿过炉膛102并由出口12来排出至烟囱80处进行排放,以具有节省能源的效能。

33.另本发明的吸附转轮60设有吸附区601、冷却区602及脱附区603,吸附转轮60连接有一废气进气管路61、一净气排放管路62、一冷却气进气管路63、一冷却气输送管路64、一热气输送管路65及一脱附浓缩气体管路66(如图1至图4所示)。其中吸附转轮60为沸石浓缩转轮或是其他材质的浓缩转轮。

34.而本发明的控制方法的主要步骤(如图5所示)包括:步骤s100输入待吸附的气体:将废气通过废气进气管路61的另一端来送入吸附转轮60的吸附区601的一侧。而完成上述步骤s100后即进行下一步骤s110。

35.下一步进行的步骤s110吸附转轮进行吸附:通过吸附转轮60的吸附区601进行吸附后,由吸附转轮60的吸附区601的另一侧将吸附后的气体通过净气排放管路62的另一端来输出。而完成上述步骤s110后即进行下一步骤s120。

36.其中上述步骤s110中的吸附转轮60的吸附区601的另一侧所连接净气排放管路62,以通过净气排放管路62的另一端来与烟囱80连接,且净气排放管路62设有一风机621(如图3及图4所示),使能通过风机621来将净气排管路62内的经过吸附后的气体推拉到烟囱80内以进行排放。

37.下一步进行的步骤s120输入冷却气体:通过冷却气进气管路63的另一端来输送冷却气至吸附转轮60的冷却区602进行冷却,再通过冷却气输送管路64的另一端来将经过吸附转轮60的冷却区602的冷却气输送到第二热交换器30的第二冷侧管路31的一端。而完成上述步骤s120后即进行下一步骤s130。

38.其中上述的步骤s120中的吸附转轮60的冷却区602设有两种实施方式,其中第一种实施方式为吸附转轮60的冷却区602的一侧所连接的冷却气进气管路63是是供新鲜空气或外气进入(如图1所示),通过新鲜空气或外气来提供吸附转轮60的冷却区602降温用。第二种实施方式废气进气管路61设有一废气连通管路611,而废气连通管路611的另一端与冷却气进气管路63连接(如图2及图4所示),以能通过废气连通管路611来将废气进气管路61内的废气输送到吸附转轮60的冷却区602以进行降温使用,废气连通管路611设有一废气连通控制阀门6111,以控制废气连通管路611的风量。

39.下一步进行的步骤s130输送热气脱附:通过与第二热交换器30的第二冷侧管路31的另一端所连接的热气输送管路65来将热气输送到吸附转轮60的脱附区603进行脱附,再通过脱附浓缩气体管路66的另一端来将脱附浓缩气体输送到第一热交换器20的第一冷侧管路21的一端。而完成上述步骤s130后即进行下一步骤s140。

40.其中上述步骤s130中的脱附浓缩气体管路66设有一风机661(如图3及图4所示),以能将脱附浓缩气体来推拉进入第一热交换器20的第一冷侧管路21内。

41.下一步进行的步骤s140脱附浓缩气体输送:脱附浓缩气体再通过第一热交换器20的第一冷侧管路21的另一端所连接的第一冷侧输送管路23来输送到直燃式焚烧炉(to)10的入口11。而完成上述步骤s140后即进行下一步骤s150。

42.下一步进行步骤s150焚烧后的气体输送:将直燃式焚烧炉(to)10的炉头101所燃烧后而产生的焚烧后的气体输送到第二热交换器30的第二热侧管路32的一端,再由第二热交换器30的第二热侧管路32的另一端输送到第一热交换器20的第一热侧管路22的一端,最后由第一热交换器20的第一热侧管路22的另一端输送到直燃式焚烧炉(to)10的出口12。而完成上述步骤s150后即进行下一步骤s160。

43.其中上述的步骤s150中的直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第二热交换器30的第二热侧管路32的一侧以进行热交换(如图1所示),之后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到第一热交换器20的第一热侧管路22的一侧以进行热交换,最后由第一热交换器20的第一热侧管路22的另一侧来输送到炉膛102的出口12,再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

44.下一步进行的步骤s160冷侧比例风门调控:在脱附浓缩气体管路66与第一冷侧输送管路23的间设一冷侧比例风门901,以通过冷侧比例风门901来调控脱附浓缩气体管路66与第一冷侧输送管路23的风量。

45.其中上述的步骤s160中冷侧比例风门901的一端与脱附浓缩气体管66路连接,且冷侧比例风门901的另一端与第一冷侧输送管路23连接(如图1所示),以通过冷侧比例风门901来调控脱附浓缩气体管路66与第一冷侧输送管路23的风量,因此,当第一冷侧输送管路23内的挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来将脱附浓缩气体管路66内的部份脱附浓缩气体输送到第一冷侧输送管路23内,使第一冷侧输送管路23内的脱附浓缩气体能与脱附浓缩气体管路66内的部份脱附浓缩气体再一次的混合,使温度较低的脱附浓缩气体管路66内的部份脱附浓缩气体能让温度较高的第一冷侧输送管路23内的脱附浓缩气体进行降温,因此,当挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来调控风量的大小,以具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)10不会因炉温太高而发生过温的现象,甚至导致停机的情形发生。

46.再者,本发明的节能型单转轮冷侧旁通过温控制方法,主要是有四种的实施例,而第一种实施例(如图5所示)的步骤s100输入待吸附的气体、步骤s110吸附转轮进行吸附、s120输入冷却气体、步骤s130输送热气脱附、步骤s140脱附浓缩气体输送、步骤s150焚烧后的气体输送及步骤s160冷侧比例风门调控,已在上述提出说明,请参考上述的说明内容。

47.第二种实施例(如图6所示)中的步骤s200输入待吸附的气体、步骤s210吸附转轮进行吸附、s220输入冷却气体、步骤s230输送热气脱附、步骤s240脱附浓缩气体输送及步骤

s250焚烧后的气体输送,与第三种实施例(如图7所示)中的步骤s300输入待吸附的气体、步骤s310吸附转轮进行吸附、s320输入冷却气体、步骤s330输送热气脱附、步骤s340脱附浓缩气体输送及步骤s350焚烧后的气体输送,第四实施例(如图8所示)中的步骤s400输入待吸附的气体、步骤s410吸附转轮进行吸附、s420输入冷却气体、步骤s430输送热气脱附、步骤s440脱附浓缩气体输送及步骤s450焚烧后的气体输送,都是采用与第一种实施例(如图1所示)中的步骤s100输入待吸附的气体、步骤s110吸附转轮进行吸附、s120输入冷却气体、步骤s130输送热气脱附、步骤s140脱附浓缩气体输送、步骤s150焚烧后的气体输送的相同的设计,仅差异在在步骤s150焚烧后的气体输送及步骤s160冷侧比例风门调控的内容。

48.因此,上述与步骤s100输入待吸附的气体、步骤s110吸附转轮进行吸附、s120输入冷却气体、步骤s130输送热气脱附、步骤s140脱附浓缩气体输送的相同的内容不在重复,请参考上述的说明内容。下列将针对第二种实施例(如图6所示)中的步骤s250焚烧后的气体输送及步骤s260冷侧比例风门调控、第三种实施例(如图7所示)中的步骤s350焚烧后的气体输送及步骤s360冷侧比例风门调控及第四种实施例(如图8所示)中的步骤s450焚烧后的气体输送及步骤s460冷侧比例风门调控来进行说明。

49.而第二种实施例(如图6所示)的差异是为步骤s250焚烧后的气体输送:将直燃式焚烧炉(to)10的炉头101所燃烧后而产生的焚烧后的气体输送到第一热交换器20的第一热侧管路22的一端,且由第一热交换器20的第一热侧管路22的另一端输送到第二热交换器30的第二热侧管路32的一端,再由第二热交换器30的第二热侧管路32的另一端输送到直燃式焚烧炉(to)10的出口12。

50.其中上述的步骤s250中直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第一热交换器20的第一热侧管路22的一侧以进行热交换(如图2所示),且由第一热交换器20的第一热侧管路22的另一侧来将经过焚烧的高温气体再输送到第二热交换器30的第二热侧管路32的一侧以进行热交换,的后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到炉膛102的出口12,再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

51.而步骤s260冷侧比例风门调控:在第一脱附浓缩气体管路66与第一冷侧输送管路23之间设一冷侧比例风门901,以通过冷侧比例风门901来调控第一脱附浓缩气体管路66与第一冷侧输送管路23的风量。

52.其中上述的步骤s260中冷侧比例风门901的一端与脱附浓缩气体管66路连接,且冷侧比例风门901的另一端与第一冷侧输送管路23连接(如图2所示),以通过冷侧比例风门901来调控脱附浓缩气体管路66与第一冷侧输送管路23的风量,因此,当第一冷侧输送管路23内的挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来将脱附浓缩气体管路66内的部份脱附浓缩气体输送到第一冷侧输送管路23内,使第一冷侧输送管路23内的脱附浓缩气体能与脱附浓缩气体管路66内的部份脱附浓缩气体再一次的混合,使温度较低的脱附浓缩气体管路66内的部份脱附浓缩气体能让温度较高的第一冷侧输送管路23内的脱附浓缩气体进行降温,因此,当挥发性有机化合物(vocs)浓度变高时,能通过冷侧比例风门901来调控风量的大小,以具有调节热回收量或浓度的效能,使有机废气在处理时,能防止直燃式焚烧炉(to)10不会因炉温太高而发生过温的现象,甚至导致停机的情形发生。

53.第三种实施例(如图7所示)的差异是为步骤s350焚烧后的气体输送:将直燃式焚

烧炉(to)10的炉头101所燃烧后而产生的焚烧后的气体输送到第二热交换器30的第二热侧管路32的一端,再由第二热交换器30的第二热侧管路32的另一端输送到第一热交换器20的第一热侧管路22的一端,且由第一热交换器20的第一热侧管路22的另一端输送到直燃式焚烧炉(to)10的出口12。

54.其中上述的步骤s350中直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第二热交换器30的第二热侧管路32的一侧以进行热交换,之后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到第一热交换器20的第一热侧管路22的一侧以进行热交换(如图3所示),且由第一热交换器20的第一热侧管路22的另一侧来将经过焚烧的高温气体再输送到炉膛102的出口12,再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

55.而步骤s360冷侧比例风门调控:在脱附浓缩气体管路66上设有一冷侧比例风门904,而冷侧比例风门904的另一端供外气进入,以通过冷侧比例风门904来调控脱附浓缩气体管路66的风量。

56.其中上述的步骤s360中冷侧比例风门904的另一端供外气进入(如图3所示),其中外气可为新鲜空气或是其他气体,以通过冷侧比例风门904来调控第一脱附浓缩气体管路66的风量。另外,在脱附浓缩气体管路66设有风机661时,冷侧比例风门904是是设在风机661的上游,即风机661的入口处,以形成负压状态,才能让外气由冷侧比例风门904来进入。因此,当由第一吸附转轮60的脱附区603所产生的脱附浓缩气体在进入第一脱附浓缩气体管路66后,且第一脱附浓缩气体管路66内的温度变得较高或是浓度变得较高时,可通过冷侧比例风门904的另一端所输入外气来进行调节,使第一脱附浓缩气体管路66内的脱附浓缩气体能达到降温的效果或是浓度降低的效果。

57.再者,第四种实施例(如图8所示)的差异是为步骤s450焚烧后的气体输送:将直燃式焚烧炉(to)10的炉头101所燃烧后而产生的焚烧后的气体输送到第一热交换器20的第一热侧管路22的一端,且由第一热交换器20的第一热侧管路22的另一端输送到第二热交换器30的第二热侧管路32的一端,再由第二热交换器30的第二热侧管路32的另一端输送到直燃式焚烧炉(to)10的出口12。

58.其中上述的步骤s450中直燃式焚烧炉(to)10的炉头101能将经过焚烧的高温气体先输送到第一热交换器20的第一热侧管路22的一侧以进行热交换(如图4所示),且由第一热交换器20的第一热侧管路22的另一侧来将经过焚烧的高温气体再输送到第二热交换器30的第二热侧管路32的一侧以进行热交换,之后再由第二热交换器30的第二热侧管路32的另一侧来将经过焚烧的高温气体再输送到炉膛102的出口12,再由炉膛102的出口12来输送到烟囱80,以通过烟囱80来进行排放。

59.而步骤s460冷侧比例风门调控:在脱附浓缩气体管路66上设有一冷侧比例风门904,而冷侧比例风门904的另一端供外气进入,以通过冷侧比例风门904来调控脱附浓缩气体管路66的风量。

60.其中上述的步骤s460中冷侧比例风门904的另一端供外气进入(如图4所示),其中外气可为新鲜空气或是其他气体,以通过冷侧比例风门904来调控第一脱附浓缩气体管路66的风量。另外,在脱附浓缩气体管路66设有风机661时,冷侧比例风门904是是设在风机661的上游,即风机661的入口处,以形成负压状态,才能让外气由冷侧比例风门904来进入。

因此,当由第一吸附转轮60的脱附区603所产生的脱附浓缩气体在进入第一脱附浓缩气体管路66后,且第一脱附浓缩气体管路66内的温度变得较高或是浓度变得较高时,可通过冷侧比例风门904的另一端所输入外气来进行调节,使第一脱附浓缩气体管路66内的脱附浓缩气体能达到降温的效果或是浓度降低的效果。

61.根据以上详细说明,可使熟知本领域的技术人员明白本发明可达到的上述效果,符合专利法的规定。

62.上述的实施例仅用来列举本发明的实施状态,以及阐释本发明的技术特征,并非用来限制本发明的保护范畴。任何熟悉此技术者可轻易完成的改进或相似的改进均属于本发明所申请保护的范围,本发明的权利保护范围应以本专利申请保护的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1