一种炉头的制作方法

1.本实用新型涉及一种厨房设备技术领域,具体涉及一种炉头。

背景技术:

2.甲醇燃料符合国家环保标准,热值比柴油稍低、高于液化气,比柴油省20%左右,比液化气省25~30%,具有含氧量高,燃烧充分,无黑烟、无积碳、不黑锅底,无残液残渣的优点,燃烧后的废气排放比石油液化气低80%以上,是一种清洁燃料。采用甲醇为燃料炉灶的是目前技术上较为先进的灶具。

3.现有技术中,如中国专利申请公布号cn108916925a,甲醇燃料在燃烧一定时间后喷头不可避免的会出现堵塞,原因是由于喷头长时间处于高温状态下工作,喷头容易氧化生锈且高温燃烧后的废渣会产生积碳,最终导致喷头寿命较短;由于是液体燃料,燃烧或未燃烧所产生的废弃物质,会沿炉头下座点火装置的空隙流出,造成污染,甚至产生积碳,腐蚀炉头。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的缺陷,提供一种炉头,解决的技术问题:燃烧易产生积碳,堵塞、腐蚀喷头,导致喷头使用寿命较短;炉头密封性不好,且燃烧或未燃烧产生的废液通过点火装置流出炉头,腐蚀炉头;解决了点火迟缓,产生爆燃的问题。

5.其技术方案是:一种炉头,包括炉头上座,以及与炉头上座相连接的炉头基座,所述的炉头上座设有朝上的燃烧腔,所述的燃烧腔顶部周围设有一圈凸缘,所述的燃烧腔底部设有上座喷头孔,所述的上座下部外围设有与燃烧腔相通的第一通孔,所述的第一通孔内安装点火装置;

6.所述的炉头基座为柱状空腔,所述的炉头基座顶部边缘与凸缘密封连接,所述的炉头基座底部中心设有向上隆起的腔体,所述的腔体中心竖直设有基座喷头孔,所述的上座喷头孔和基座喷头孔相通,所述的腔体下部竖直设有喷头基座,所述的喷头基座固定在炉头基座底部,所述的喷头基座的顶部设置在上座喷头孔的内部,所述炉头上座的底部与腔体之间留有一定的间隙。

7.进一步,所述的上座底部外围设有一圈台阶,所述的第一通孔设置在台阶下部外围。

8.进一步,所述的点火装置下部穿过设置在腔体边缘上的第二通孔与外部相通。

9.进一步,所述的炉头基座底部通过第二螺栓固定安装支撑架,所述的喷头基座穿过支撑架固定在支撑架上。

10.进一步,所述的炉头基座一侧设有与上座外围相通的进风通道。

11.进一步,所述的凸缘上表面设有三道圆环,三道圆环中每一道外环高于相邻的内环,其中第二道圆环周向设有若干竖直的第一气孔。

12.进一步,所述的上座外围周向设有若干第二气孔,所述的第二气孔与燃烧腔相通。

13.进一步,所述的炉头上座、炉头基座采用铸铁、铜、不锈钢或者耐热合金制成。

14.本实用新型与现有技术相比较,具有以下优点:设计合理,清洁环保,点火装置直角设计,相比竖直的点火装置,直角设计的点火装置设置在上座外侧,燃烧后产生的废物不会通过点火装置流出,点火位置提高,点火速度快,不会产生爆燃;炉头上座的底部与腔体之间留有一定的间隙,炉头顶部设置在上座喷头孔内,进风通道吹进的风可直接进入间隙对喷头降温,喷头始终处于低温状态下工作,大大延长了喷头的使用寿命,安全可靠,成本低,使用方便。

附图说明

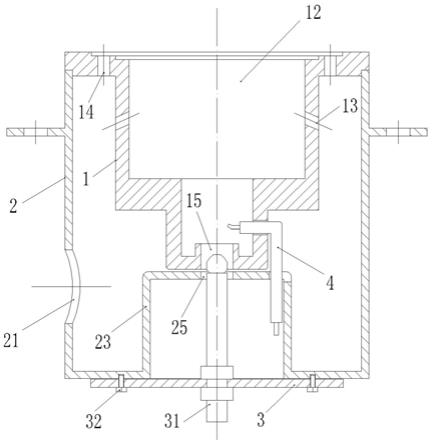

15.图1是本实用新型炉头上座、炉头基座组合剖视图;

16.图2是本实用新型炉头上座、炉头基座组合俯视图;

17.图3是本实用新型炉头上座、炉头基座组合仰视图;

18.图4是本实用新型炉头上座、点火装置、炉头基座,拆分时的半剖视图;

19.图5是本实用新型炉头上座的仰视图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.此外,术语“第一”、

ꢀ“

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.参照图1

‑

5,一种炉头,包括炉头上座1,以及与炉头上座1相连接的炉头基座2,所述的炉头上座1设有朝上的燃烧腔12,所述的燃烧腔12顶部周围设有一圈凸缘18,所述的燃烧腔12底部设有上座喷头孔15,所述的上座1下部外围设有与燃烧腔12相通的第一通孔17,所述的第一通孔17内安装点火装置4;

23.所述的炉头基座2为柱状空腔,所述的炉头基座2顶部边缘与凸缘18密封连接,所述的炉头基座2底部中心设有向上隆起的腔体23,所述的腔体23中心竖直设有基座喷头孔25,所述的上座喷头孔15和基座喷头孔25相通,所述的腔体23下部竖直设有喷头基座31,所述的喷头基座31固定在炉头基座2底部,所述的喷头基座31的顶部设置在上座喷头孔15的内部,所述炉头上座1的底部与腔体23之间留有一定的间隙。冷风通过间隙进入上座喷头孔15和基座喷头孔25,可直接给喷头持续降温。

24.所述的上座1底部外围设有一圈台阶,所述的第一通孔17设置在台阶下部外围。

25.所述的点火装置4下部穿过设置在腔体23边缘上的第二通孔24与外部相通。点火装置4为“l形”设计,燃烧废液不会沿点火装置4流出。

26.所述的炉头基座2底部通过第二螺栓32固定安装支撑架3,所述的喷头基座31穿过支撑架3固定在支撑架3上。

27.所述的炉头基座2一侧设有与上座1外围相通的进风通道21。

28.所述的凸缘18上表面设有三道圆环,三道圆环中每一道外环高于相邻的内环,其中第二道圆环周向均匀设置若干竖直的第一气孔14。阶梯状圆环用于方便安装上部的火焰分散装置;风通过进风通道21从第一气孔14下部向上吹出,使燃烧腔12内的火焰外围集中竖直向上燃烧。

29.所述的上座1外围周向设有若干第二气孔13,所述的第二气孔13与燃烧腔12相通。风通过进风通道21从第二气孔13外部向燃烧腔12吹出,使燃烧腔12内的火焰向中间聚拢,并且风可直接吹向喷头31外部。

30.所述的炉头上座1、炉头基座2采用铸铁、铜、不锈钢或者耐热合金制成。优选不锈钢,防氧化,耐腐蚀。

31.未提到的结构及连接关系均为公知常识。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种炉头,包括炉头上座(1),以及与炉头上座(1)相连接的炉头基座(2),其特征在于:所述的炉头上座(1)设有朝上的燃烧腔(12),所述的燃烧腔(12)顶部周围设有一圈凸缘(18),所述的燃烧腔(12)底部设有上座喷头孔(15),所述的上座(1)下部外围设有与燃烧腔(12)相通的第一通孔(17),所述的第一通孔(17)内安装点火装置(4);所述的炉头基座(2)为柱状空腔,所述的炉头基座(2)顶部边缘与凸缘(18)密封连接,所述的炉头基座(2)底部中心设有向上隆起的腔体(23),所述的腔体(23)中心竖直设有基座喷头孔(25),所述的上座喷头孔(15)和基座喷头孔(25)相通,所述的腔体(23)下部竖直设有喷头基座(31),所述的喷头基座(31)固定在炉头基座(2)底部,所述的喷头基座(31)的顶部设置在上座喷头孔(15)的内部,所述炉头上座(1)的底部与腔体(23)之间设置间隙。2.根据权利要求1所述的一种炉头,其特征在于:所述的上座(1)底部外围设有一圈台阶,所述的第一通孔(17)设置在台阶下部外围。3.根据权利要求1所述的一种炉头,其特征在于:所述的点火装置(4)下部穿过设置在腔体(23)边缘上的第二通孔(24)与外部相通。4.根据权利要求1所述的一种炉头,其特征在于:所述的炉头基座(2)底部通过第二螺栓(32)固定安装支撑架(3),所述的喷头基座(31)穿过支撑架(3)固定在支撑架(3)上。5.根据权利要求1所述的一种炉头,其特征在于:所述的炉头基座(2)一侧设有与上座(1)外围相通的进风通道(21)。6.根据权利要求1所述的一种炉头,其特征在于:所述的凸缘(18)上表面设有三道圆环,三道圆环中每一道外环高于相邻的内环,其中第二道圆环周向设有若干竖直的第一气孔(14)。7.根据权利要求1所述的一种炉头,其特征在于:所述的上座(1)外围周向设有若干第二气孔(13),所述的第二气孔(13)与燃烧腔(12)相通。8.根据权利要求1所述的一种炉头,其特征在于:所述的炉头上座(1)、炉头基座(2)采用铸铁、铜、不锈钢或者耐热合金制成。

技术总结

本实用新型公开了一种炉头,包括炉头上座,以及与炉头上座相连接的炉头基座,所述的炉头上座设有朝上的燃烧腔,所述的燃烧腔顶部周围设有一圈凸缘,所述的燃烧腔底部设有上座喷头孔,所述的上座下部外围设有与燃烧腔相通的第一通孔,所述的第一通孔内安装点火装置。本实用新型与现有技术相比较,具有以下优点:设计合理,清洁环保,点火装置直角设计,相比竖直的点火装置,直角设计的点火装置,燃烧后产生的废物不会通过点火装置流出;炉头上座的底部与腔体之间留有一定的间隙,炉头顶部设置在上座喷头孔内,进风通道吹进的风可直接进入间隙对喷头降温,喷头始终处于低温状态下工作,大大延长了喷头的使用寿命,安全可靠,成本低,使用方便。使用方便。使用方便。

技术研发人员:李清水

受保护的技术使用者:李清水

技术研发日:2020.11.23

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1