鼓泡流化床污泥锅炉的制作方法

:

1.本实用新型涉及环境保护技术领域,具体涉及一种鼓泡流化床污泥锅炉。

背景技术:

2.在环境保护技术领域,污泥的处理是一项至今难以解决的技术难题,污泥燃烧更是难以实现,以至现在国内的锅炉燃烧污泥只能采用掺煤燃烧方式运行,锅炉纯烧污泥技术仍属待填补的技术空白。

3.锅炉燃烧污泥的过程为:含水份80%的污泥经压滤后水份达到50

‑‑

60%,再经烘干后水份小于40%或者运用先进技术直接压滤至40%以下,最后经破碎,颗粒小于10mm,通过给料机送入炉膛;空气通过空气预热器进行热交换被加热到一定温度,再经过风道、布风板及风帽进入炉膛;污泥与热风在炉膛内充分混合并强烈燃烧,产生的烟气经分离器出口,进入尾部烟道。烟气经过过热器、省煤器换热后,产生用户所需要的蒸汽。换热后的烟气再经过空气预热器以及烟气处理后达标排入大气中。

4.对于高水份、低热值的污泥,要想保证锅炉燃烧稳定,炉膛除了要有足够的氧气外,还需保持一定的温度场,若低于该温度场,燃烧不充分甚至熄火;若高于该温度场,则容易结焦。

5.那么如何保证炉膛温度在这一温度场范围之内,是污泥锅炉设计的核心所在。

6.污泥的共同特点是水份高,颗粒细,难以燃烬。同时污泥的来源不一样,性质不一样,有机质含量不一样,从而导致污泥的发热量也不一样。所以在设计污泥锅炉时,要与普通的燃煤锅炉区别对待,不能照搬照抄,而是要根据燃料的特性来设计锅炉。

技术实现要素:

7.本实用新型所要解决的技术问题是:解决上述背景技术存在的问题,而提供一种纯烧污泥的鼓泡流化床污泥锅炉,实现下列4个指标:

8.1、达到额定负荷;

9.2、达到理想的热效率;

10.3、氮氧化物排放达标;

11.4、一氧化碳排放达标。

12.本实用新型采用的技术方案是:

13.一种鼓泡流化床污泥锅炉,包括炉膛、布风板、风帽、鼓风室、给料斗、锅筒、高温除尘分离器、高温过热器、低温过热器、高温省煤器、低温省煤器和空气预热器,布风板、风帽、鼓风室安装在炉膛下部,给料斗安装在炉膛前部,锅筒安装在炉膛顶上,高温过热器、低温过热器、高温省煤器、低温省煤器和空气预热器依次连接连通,空气预热器的空气预热出风管道与炉膛下部的鼓风室连接连通,本实用新型在炉膛上部烟气出口与高温过热器之间增设高温除尘分离器,高温除尘分离器一侧与炉膛上部烟气出口相连通,高温除尘分离器的顶部烟道与高温过热器连接连通,高温除尘分离器底端与炉膛下部连接连通;炉膛内壁采

用复合保温耐火浇注料全覆盖;炉膛下部布置有横埋管;炉膛内有效容积除以锅炉吨位的吨汽有效容积设计在15m3以上。

14.上述技术方案中,在炉膛内设有炉膛温度传感器,在高温除尘分离器的下方安装有温控装置和返料器,炉膛温度传感器的温度信号输出连接温控装置,温控装置的控制信号输出连接并控制返料器。

15.上述技术方案中,所述燃烧发热量1200kcal/kg以上的污泥,鼓泡流化床锅炉的炉膛下部布置横埋管的对应关系如下:

[0016][0017]

上述技术方案中,所述复合保温耐火浇注料的导热系数≤0.07w/(m.k),耐火度≥1300℃。

[0018]

上述技术方案中,所述复合保温耐火浇注料由下述部分组成,分别是骨料和粉料、结合剂及外加剂,其中骨料约占70%

‑

80%,骨料为含al2o3占比85%以上的粘土,粉料硅酸铝纤维约占10%

‑

15%,粉料中耐火粉料约占10%

‑

15%,选用纳米粉,起填充骨料空隙和改善施工易性作用;结合剂是胶结耐火骨料和粉料并使耐火浇注料产生强度的材料,本复合保温耐火浇筑料选用最先进的工艺凝聚结合方式,并选用有机结合剂——木质素磺酸盐和淀粉;外加剂,决定了浇筑料的性能,约占5%左右,如采用蓝晶石,合理适量添加,可改善组成材料的性能和作业性。

[0019]

上述技术方案中,所述外加剂为稀土铼,占0.01%。

[0020]

实验数据

[0021]

本实用新型在湖南郴州宜章县纸厂1台10t/h鼓泡流化床锅炉进行纯污泥燃烧试验,其实验数据如下:

[0022][0023][0024]

本实用新型通过上述工艺方法和试验,实现了鼓泡流化床锅炉燃烧纯污泥的成功,填补了国内锅炉燃烧纯污泥的空白,改变了现有技术燃烧污泥要掺煤运行的高能耗方法,本实用新型通过试验实现了下述性能指标:

[0025]

1.确保达到了额定负荷,并有10%的超负荷能力;

[0026]

2.热效率确保在80%以上;

[0027]

3.氮氧气化物原始排放小于100mg/nm3;

[0028]

4.一氧化碳原始排放小于80mg/nm3。

附图说明:

[0029]

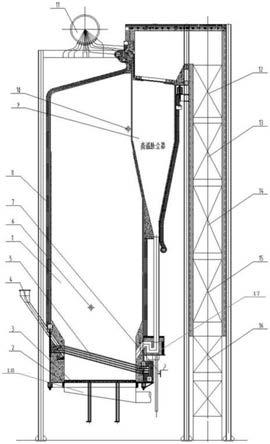

图1为本实用新型的鼓泡流化床污泥锅炉结构示意图。

[0030]

附图标注:

[0031]

1—炉膛,2—布风板,3—风帽,4—给煤斗,5—横埋管,6—炉膛温度传感器,7—温控装置,8—复合保温耐火浇注料,9—高温除尘器,10—炉膛上部压力测点,11—锅筒,12—高温过热器,13—低温过热器,14—高温省煤器,15—低温省煤器,16—空气预热器,17—返料器,18—鼓风室。

具体实施方式:

[0032]

参见图1,本实用新型的鼓泡流化床污泥锅炉,包括炉膛1、布风板2、风帽3、鼓风室、给煤斗4、锅筒、高温除尘分离器、高温过热器12、低温过热器13、高温省煤器14、低温省煤器15和空气预热器16,布风板2、风帽3、鼓风室安装在炉膛下部,给煤斗4安装在炉膛1前部,锅筒11安装在炉膛1顶上,高温除尘分离器一侧与炉膛上部烟气出口相连通,高温除尘分离器的顶部烟道与高温过热器12连接连通,高温过热12器、低温过热器13、高温省煤器14、低温省煤器15和空气预热器16依次连接连通,空气预热器16的空气预热出风管道与炉

膛下部的鼓风室连接连通,高温除尘分离器底端与炉膛下部连接连通;本实用新型的炉膛内壁采用复合保温耐火浇注料全覆盖;炉膛1下部布置有横埋管5;炉膛1内有效容积除以锅炉吨位的吨汽有效容积设计在15m3以上。

[0033]

上述技术方案中,在炉膛1内设有炉膛温度传感器6,在高温除尘分离器的下方安装有温控装置7和返料器17,炉膛温度传感器6的温度信号输出连接温控装置7,温控装置7的控制信号输出连接并控制返料器17。

[0034]

所述“鼓泡流化床污泥锅炉”中的“鼓泡”具体说明如下:

[0035]

鼓泡床,俗称沸腾炉,又称低倍率循环流化床,一般都带有埋管,流化速度都在3.5m/s以下,因为流速低,密相区喘流状态,出现大量的气泡,所以通常称之为“鼓泡床”。

[0036]

与之相对应的循环流化床,又称高速床,燃烧区的流化速度都在6.5m/s以上,呈现气体输送状态,无气泡。鼓泡床与流化床的根本区别在于燃烧时,是否有气泡产生。

[0037]

原来的鼓泡床无分离器,所以燃烧效率较低,鼓泡床的流速低,床面积大,限制了炉型不能大型化。但鼓泡流化床增设了分离器之后,可以将分离下来的粗颗粒返回炉膛继续燃烧,从而使燃烧更充分,提高了燃烧效率和热效率,也降低了尾部受热面的磨损。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1