一种蓄热式烧嘴的新型腔体变截面结构的制作方法

1.本实用新型涉及蓄热式烧嘴技术领域,更具体地说,涉及一种蓄热式烧嘴的新型腔体变截面结构。

背景技术:

2.鉴于国内的能源情况,目前国内轧钢加热炉大多采用蓄热式燃烧技术,而对于蓄热式燃烧方式的加热炉来说,蓄热式烧嘴是实现高温空(煤)气燃烧技术的基本设备。蓄热式烧嘴是以陶瓷蜂窝体为蓄热体对烟气余热进行高效回收后,将助燃空气或煤气预热到1100℃左右,送入加热炉组织燃烧的一种燃烧装置。为了保证烧嘴腔体内蜂窝体与烟气充分换热,提高余热回收效率,选择一种蓄热式烧嘴的新型腔体结构尤其重要。

3.如图4

‑

5所示,原先设计的蓄热式烧嘴腔体结构不尽合理,为了便于装填蓄热体,相对于蓄热体自身体积,一般会留10mm的空隙,烧嘴壳体内的气流往往从腔体顶部与蜂窝体之间的空隙流出造成短路,图4中,x指向短路区域,将会降低蓄热体利用率,而且随着使用时间的增加,蓄热体受气流冲刷出现磨损,空隙会越来越大,短路问题加剧,蓄热体利用率进一步降低,这样烧嘴壳体内的蓄热体蓄热能力达不到充分利用,致使烧嘴蓄热能力大大下降,其表面现象就是烧嘴壳体外长度方向的相同截面的表面温度高低相差很大。

技术实现要素:

4.1.实用新型要解决的技术问题

5.本实用新型的目的在于克服现有技术的不足,提供了一种蓄热式烧嘴的新型腔体变截面结构,本实用新型能够有效减少烧嘴本体内气流短路现象,同时提高烧嘴本体内蓄热体有效蓄热能力,改变了原有的蓄热式烧嘴的普通方箱式腔体结构,在原有普通方箱结构的后面设置变截面箱体,即增加了一段气流变化过渡区,提高了蓄热体利用率,蓄热体能够最大效率地发挥作用,简单可靠、方便适用,具有很好的市场前景及推广应用价值。

6.2.技术方案

7.为达到上述目的,本实用新型提供的技术方案为:

8.本实用新型的一种蓄热式烧嘴的新型腔体变截面结构,包括烧嘴本体,所述的烧嘴本体内开设为空腔结构,空腔内设置有变截面箱体和蓄热体,变截面箱体和蓄热体的顶部与烧嘴本体的空腔顶面贴合,变截面箱体与蓄热体的顶部衔接处构成阶梯状。

9.进一步地,所述的蓄热体内间隔设置有导流装置,导流装置为楔形结构,导流装置的顶部与蓄热体的顶面相贴合,导流装置的底部一侧为垂直面,另一侧为倾斜面。

10.进一步地,所述的导流装置的内侧开设有分流通道。

11.进一步地,所述的变截面箱体内部设置有射流装置,射流装置包括矩形口、喇叭口和环形通道,射流装置的一侧设置有矩形口,射流装置的另一侧设置有喇叭口,矩形口与喇叭口之间通过环形通道连通。

12.进一步地,所述的矩形口与喇叭口分别在环形通道的两侧等距间隔设置。

13.进一步地,所述的环形通道的中部设置有双向锥形凸起。

14.3.有益效果

15.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

16.本实用新型能够有效减少烧嘴本体内气流短路现象,同时提高烧嘴本体内蓄热体有效蓄热能力,改变了原有的蓄热式烧嘴的普通方箱式腔体结构,在原有普通方箱结构的后面设置变截面箱体,即增加了一段气流变化过渡区,避免了原来的气流短路问题,提高了蓄热体利用率,蓄热体能够最大效率地发挥作用,简单可靠、方便适用、所花费用也非常低廉,具有很好的市场前景及推广应用价值。

附图说明

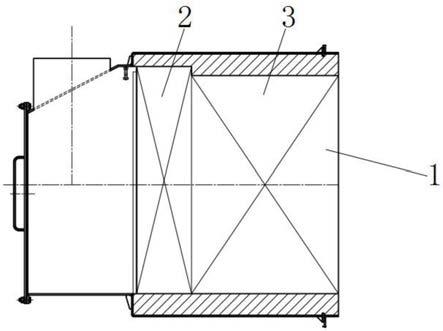

17.图1为本实用新型的主视图;

18.图2为本实用新型的俯视图;

19.图3为本实用新型的内部结构示意图;

20.图4为本实用新型的现有技术主视图;

21.图5为本实用新型的现有技术俯视图。

22.图中:1、烧嘴本体;2、变截面箱体;3、蓄热体;4、导流装置;41、分流通道;5、射流装置;51、矩形口;52、喇叭口;53、环形通道;54、双向锥形凸起。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步的描述:

24.实施例1

25.从图1

‑

2可以看出,本实施例的一种蓄热式烧嘴的新型腔体变截面结构,包括烧嘴本体1,其特征在于:烧嘴本体1内开设为空腔结构,空腔内设置有变截面箱体2和蓄热体3,变截面箱体2和蓄热体3的顶部与烧嘴本体1的空腔顶面贴合,变截面箱体2与蓄热体3的顶部衔接处构成阶梯状。

26.从图3可以看出,蓄热体3内间隔设置有导流装置4,导流装置4为楔形结构,导流装置4的顶部与蓄热体3的顶面相贴合,导流装置4的底部一侧为垂直面,另一侧为倾斜面。

27.导流装置4的内侧开设有分流通道41。

28.蓄热体3内气流通道是直的,蓄热体3输入做功时,助燃空气或煤气输入蓄热体3内,在导流装置4的作用下产生分流、导流作用,从而避免助燃空气或煤气聚集,同时,助燃空气或煤气途径导流装置4的倾斜面时,会产生一定的内部气流攒动现象,进而产生降速效果,使得预热效果更为充分,保证蓄热体3与烟气充分换热,提高余热回收效率。

29.变截面箱体2内部设置有射流装置5,射流装置5包括矩形口51、喇叭口52和环形通道53,射流装置5的一侧设置有矩形口51,射流装置5的另一侧设置有喇叭口52,矩形口51与喇叭口52之间通过环形通道53连通。

30.矩形口51与喇叭口52分别在环形通道53的两侧等距间隔设置,蓄热体3输出做功时,喇叭口52向炉内供应空气或煤气的覆盖喷射范围更广,并迅速扩散消能成为低速气流。

31.环形通道53的中部设置有双向锥形凸起54,助燃空气或煤气在双向锥形凸起54的作用下,在环形通道53内,产生更长的运行途径,提高在变截面箱体2内的滞留时间,从而使

得预热更为充分,并同步产生降速效果,

32.本实用新型能够有效减少烧嘴本体1内气流短路现象,同时提高烧嘴本体1内蓄热体3有效蓄热能力,改变了原有的蓄热式烧嘴的普通方箱式腔体结构,在原有普通方箱结构的后面设置变截面箱体2,即增加了一段气流变化过渡区,避免了原来的气流短路问题,提高了蓄热体利用率,蓄热体3能够最大效率地发挥作用,简单可靠、方便适用、所花费用也非常低廉,具有很好的市场前景及推广应用价值。

33.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种蓄热式烧嘴的新型腔体变截面结构,包括烧嘴本体(1),其特征在于:所述的烧嘴本体(1)内开设为空腔结构,空腔内设置有变截面箱体(2)和蓄热体(3),变截面箱体(2)和蓄热体(3)的顶部与烧嘴本体(1)的空腔顶面贴合,变截面箱体(2)与蓄热体(3)的顶部衔接处构成阶梯状。2.根据权利要求1所述的一种蓄热式烧嘴的新型腔体变截面结构,其特征在于:所述的蓄热体(3)内间隔设置有导流装置(4),导流装置(4)为楔形结构,导流装置(4)的顶部与蓄热体(3)的顶面相贴合,导流装置(4)的底部一侧为垂直面,另一侧为倾斜面。3.根据权利要求2所述的一种蓄热式烧嘴的新型腔体变截面结构,其特征在于:所述的导流装置(4)的内侧开设有分流通道(41)。4.根据权利要求1所述的一种蓄热式烧嘴的新型腔体变截面结构,其特征在于:所述的变截面箱体(2)内部设置有射流装置(5),射流装置(5)包括矩形口(51)、喇叭口(52)和环形通道(53),射流装置(5)的一侧设置有矩形口(51),射流装置(5)的另一侧设置有喇叭口(52),矩形口(51)与喇叭口(52)之间通过环形通道(53)连通。5.根据权利要求4所述的一种蓄热式烧嘴的新型腔体变截面结构,其特征在于:所述的矩形口(51)与喇叭口(52)分别在环形通道(53)的两侧等距间隔设置。6.根据权利要求5所述的一种蓄热式烧嘴的新型腔体变截面结构,其特征在于:所述的环形通道(53)的中部设置有双向锥形凸起(54)。

技术总结

本实用新型公开了一种蓄热式烧嘴的新型腔体变截面结构,属于蓄热式烧嘴技术领域。本实用新型包括烧嘴本体,所述的烧嘴本体内开设为空腔结构,空腔内设置有变截面箱体和蓄热体,变截面箱体和蓄热体的顶部与烧嘴本体的空腔顶面贴合,变截面箱体与蓄热体的顶部衔接处构成阶梯状。本实用新型改变了原有的蓄热式烧嘴的普通方箱式腔体结构,在原有普通方箱结构的后面设置变截面箱体,能够有效减少烧嘴本体内气流短路现象,同时提高烧嘴本体内蓄热体有效蓄热能力,提高了蓄热体利用率,蓄热体能够最大效率地发挥作用,简单可靠、方便适用、所花费用也非常低廉,具有很好的市场前景及推广应用价值。用价值。用价值。

技术研发人员:杨万军 龙建荣 吴连卿

受保护的技术使用者:中冶华天南京工程技术有限公司

技术研发日:2021.02.03

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1