基于气化内胆的节能型生物质颗粒燃烧炉的制作方法

1.本实用新型属于生物质燃烧炉领域,特别是涉及基于气化内胆的节能型生物质颗粒燃烧炉。

背景技术:

2.现有的生物质颗粒炉,燃烧室主要采用耐火泥浇筑而成的耐火内胆,而且采用敞口的布置方式,采用上述的炉体结构在实际使用过程中发现,颗粒燃料的燃烧过程相对较快,能耗相对较高;

3.此外,现有的燃烧了配合的排烟结构的排烟风扇设置在出烟管的末端,与炉体之间采用分体布置,采用上述的分体抽烟结构,在炉体安装时存在着不便。

技术实现要素:

4.为解决以上技术问题,本实用新型提供基于气化内胆的节能型生物质颗粒燃烧炉,此颗粒燃烧炉通过采用气化炉的炉胆结构,在保证正常燃烧的同时,有效的降低了能耗;而且采用顶部侧方排烟的方式,将排烟风机集成在炉体内部,保证了整个炉体结构的集成化。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:基于气化内胆的节能型生物质颗粒燃烧炉,它包括燃烧炉壳体结构,燃烧炉壳体结构的内部一侧设置有用于供应颗粒燃料的燃料供给装置;燃料供给装置的出料口与用于颗粒燃料燃烧的气化燃烧室结构相连;气化燃烧室结构的底端设置有接灰斗结构;气化燃烧室结构的正上方,并位于燃烧炉壳体结构的顶部一侧设置有炉圈组件;气化燃烧室结构的上部与安装在燃烧炉壳体结构内部的强力抽风装置相连;气化燃烧室结构同时与用于供风的供风装置相连。

6.所述燃烧炉壳体结构包括壳体底座,壳体底座的顶部一侧固定有燃烧室壳体,顶部另一侧固定有燃料室壳体;燃烧室壳体和燃料室壳体的顶部固定有顶盖;燃烧室壳体的两侧壁加工有燃烧室散热孔;燃料室壳体的下部侧壁上加工有燃料室散热孔;顶盖和燃料室壳体的一侧设置有用于进料的进料口。

7.所述燃料供给装置包括储料斗,储料斗固定在燃烧炉壳体结构的顶盖底端面,储料斗的底端设置有锥形下料斗,锥形下料斗与铰笼进料斗对接;铰笼进料斗的底部设置有输送铰笼,输送铰笼的主轴通过链传动装置与铰笼电机的输出轴相连。

8.所述气化燃烧室结构包括固定在燃烧炉壳体结构内部的中隔板,中隔板的顶部固定有内胆套,内胆套上套装有气化胆,气化胆的内上部固定有气化锥帽,内胆套和气化锥帽的顶部固定有气化锥帽盖,中隔板的底端并位于内胆套的正下方设置有燃烧室,燃烧室的内部设置有炉桥隔板,燃烧室与燃料供给装置的输送铰笼出料口相连通。

9.所述接灰斗结构包括固定在气化燃烧室结构底端的灰插板滑槽,灰插板滑槽之间滑动配合有灰插板,灰插板的正下方对接有接灰斗。

10.所述炉圈组件包括炉圈,炉圈支撑在燃烧炉壳体结构的顶盖上,并位于气化燃烧

室结构的正上方;炉圈的内圈依次设置有第一内炉圈、第二内炉圈和第三内炉圈。

11.所述强力抽风装置包括底板,底板固定在燃烧炉壳体结构的壳体底座的顶部,底板的顶部一侧固定有抽风机,抽风机的出口连接有出烟管;抽风机的进口与固定在底板底端面的矩形烟道相连通,矩形烟道与矩形烟箱相连通,矩形烟箱固定在底板的底端面,矩形烟箱与两排侧烟管相连通,侧烟管依次穿过气化燃烧室结构的中隔板和顶隔板,侧烟管的顶端与气化燃烧室结构的顶端相连通。

12.所述供风装置包括固定在燃烧炉壳体结构内部的中部隔板,中部隔板的侧边平行固定有石棉隔板,石棉隔板固定在强力抽风装置的底板和顶隔板之间;所述石棉隔板上并位于顶隔板和气化燃烧室结构的中隔板之间加工有均布的进气孔,中部隔板的底部设置有进气窗,进气窗所在位置连通有鼓风机,中部隔板和石棉隔板的下部之间并位于进气窗的下方设置有挡风板;在气化燃烧室结构的气化胆的外侧壁上固定有供风管,供风管的顶端与加工在气化胆上部的进气口相连通,进气口设置在气化胆、气化锥帽和气化锥帽盖所围成的腔体侧面。

13.所述燃烧炉壳体结构的燃烧室壳体的外侧壁上设置有炉门结构,炉门结构包括炉门,炉门通过炉门转轴铰接在燃烧室壳体外壁的耳座上,炉门的中间部位加工有观察窗,炉门的外侧边通过销轴铰接有门闩,门闩与加工在燃烧室壳体上的门闩孔相配合。

14.本实用新型有如下有益效果:

15.1、此颗粒燃烧炉通过采用气化炉的炉胆结构,在保证正常燃烧的同时,有效的降低了能耗;而且采用顶部侧方排烟的方式,将排烟风机集成在炉体内部,保证了整个炉体结构的集成化。

16.2、通过上述的燃烧炉壳体结构能够用于对整个燃烧炉进行支撑,保证其整体外形结构尺寸。

17.3、通过上述的燃料供给装置能够用于燃料的自动供给。

18.4、通过气化燃烧室结构能够用于燃料的气化燃烧,进而提高了燃烧效率,起到很好的节能效果。

19.5、通过接灰斗结构能够用于收集颗粒燃料燃烧过程中所产生的灰烬。

20.6、通过强力抽风装置能够用于将烟气排出炉体内部,保证了排烟效果。

21.7、通过供风装置能够用于给气化胆进行供风,进而保证了正常的燃烧过程。

22.8、通过上述的炉门结构能够方便的对其内部的接灰斗结构取出,进而便于定期排灰。

附图说明

23.下面结合附图和实施例对本实用新型作进一步说明。

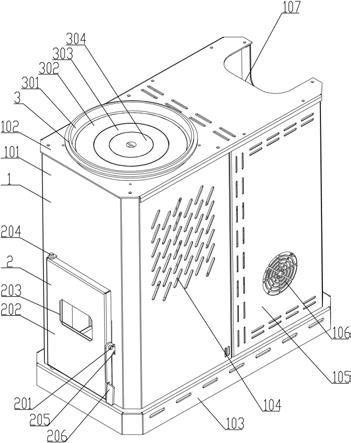

24.图1为本实用新型整体结构第一视角三维图。

25.图2为本实用新型整体结构第二视角三维图。

26.图3为本实用新型整体结构第三视角三维图。

27.图4为本实用新型去掉燃烧室壳体和燃料室壳体之后的内部第一视角三维图。

28.图5为本实用新型去掉燃烧室壳体和燃料室壳体之后的内部第二视角三维图。

29.图6为本实用新型去掉燃烧室壳体和燃料室壳体之后的内部第三视角三维图。

30.图7为本实用新型侧视图。

31.图8为本实用新型图7中a-a视图。

32.图9为本实用新型主视图。

33.图10为本实用新型图9中b-b视图。

34.图11为本实用新型燃料供给装置三维图。

35.图中:燃烧炉壳体结构1、炉门结构2、炉圈组件3、燃料供给装置4、强力抽风装置5、气化燃烧室结构6、接灰斗结构7;

36.燃烧室壳体101、顶盖102、壳体底座103、燃烧室散热孔104、燃料室壳体105、通风窗106、进料口107、燃料室散热孔108;

37.销轴201、炉门202、观察窗203、炉门转轴204、门闩孔205、门闩206;

38.炉圈301、第一内炉圈302、第二内炉圈303、第三内炉圈304;

39.储料斗401、锥形下料斗402、铰笼进料斗403、链传动装置404、铰笼电机405、输送铰笼406;

40.出烟管501、抽风机502、矩形烟箱503、矩形烟道504、底板505、排侧烟管506、顶隔板508;

41.气化锥帽601、气化锥帽盖602、气化胆603、内胆套604、中隔板605、燃烧室606、炉桥隔板607;

42.灰插板701、灰插板滑槽702、接灰斗703;

43.鼓风机801、中部隔板802、挡风板803、石棉隔板804、进气孔805、供风管806、进气口807。

具体实施方式

44.下面结合附图对本实用新型的实施方式做进一步的说明。

45.实施例1:

46.参见图1-11,基于气化内胆的节能型生物质颗粒燃烧炉,它包括燃烧炉壳体结构1,燃烧炉壳体结构1的内部一侧设置有用于供应颗粒燃料的燃料供给装置4;燃料供给装置4的出料口与用于颗粒燃料燃烧的气化燃烧室结构6相连;气化燃烧室结构6的底端设置有接灰斗结构7;气化燃烧室结构6的正上方,并位于燃烧炉壳体结构1的顶部一侧设置有炉圈组件3;气化燃烧室结构6的上部与安装在燃烧炉壳体结构1内部的强力抽风装置5相连;气化燃烧室结构6同时与用于供风的供风装置8相连。此颗粒燃烧炉通过采用气化炉的炉胆结构,在保证正常燃烧的同时,有效的降低了能耗;而且采用顶部侧方排烟的方式,将排烟风机集成在炉体内部,保证了整个炉体结构的集成化。具体使用过程中,通过集成在其内部的气化燃烧室结构6替代传统的炉膛燃烧结构,起到很好的节能效果;通过采用集成的强力抽风装置5能够用于对气化燃烧室结构6产生的烟气从顶部吸入,进而排出,替代传统的外置烟机的排烟模式,简化了整体炉体安装结构;通过供风装置8能够用于给整个气化燃烧室结构6进行供风,保证了燃烧的充分性,起到了节能的效果。

47.进一步的,所述燃烧炉壳体结构1包括壳体底座103,壳体底座103的顶部一侧固定有燃烧室壳体101,顶部另一侧固定有燃料室壳体105;燃烧室壳体101和燃料室壳体105的顶部固定有顶盖102;燃烧室壳体101的两侧壁加工有燃烧室散热孔104;燃料室壳体105的

下部侧壁上加工有燃料室散热孔108;顶盖102和燃料室壳体105的一侧设置有用于进料的进料口107。通过上述的燃烧炉壳体结构1能够用于对整个燃烧炉进行支撑,保证其整体外形结构尺寸。通过燃烧室散热孔104能够用于将热量进行散发,进而用于室内的取暖。通过燃料室散热孔108能够用于给;燃料室进行散热。

48.进一步的,所述燃料供给装置4包括储料斗401,储料斗401固定在燃烧炉壳体结构1的顶盖102底端面,储料斗401的底端设置有锥形下料斗402,锥形下料斗402与铰笼进料斗403对接;铰笼进料斗403的底部设置有输送铰笼406,输送铰笼406的主轴通过链传动装置404与铰笼电机405的输出轴相连。通过上述的燃料供给装置4能够用于燃料的自动供给。工作过程中,通过启动铰笼电机405,通过铰笼电机405驱动输送铰笼406,进而将颗粒燃料输送到气化燃烧室结构6的燃烧室606内部。所述的输送铰笼406采用双输送筒的输送铰笼,进而保证了输送精度。

49.进一步的,所述气化燃烧室结构6包括固定在燃烧炉壳体结构1内部的中隔板605,中隔板605的顶部固定有内胆套604,内胆套604上套装有气化胆603,气化胆603的内上部固定有气化锥帽601,内胆套604和气化锥帽601的顶部固定有气化锥帽盖602,中隔板605的底端并位于内胆套604的正下方设置有燃烧室606,燃烧室606的内部设置有炉桥隔板607,燃烧室606与燃料供给装置4的输送铰笼406出料口相连通。通过气化燃烧室结构6能够用于燃料的气化燃烧,进而提高了燃烧效率,起到很好的节能效果。具体燃烧过程中,位于燃烧室606内部的颗粒燃料燃烧之后,在气化胆603内部产生气化火焰,进而产生热量,并通过气化锥帽601不断的向其内部供应空气,保证了充分的燃烧。

50.进一步的,所述接灰斗结构7包括固定在气化燃烧室结构6底端的灰插板滑槽702,灰插板滑槽702之间滑动配合有灰插板701,灰插板701的正下方对接有接灰斗703。通过接灰斗结构7能够用于收集颗粒燃料燃烧过程中所产生的灰烬。

51.进一步的,所述炉圈组件3包括炉圈301,炉圈301支撑在燃烧炉壳体结构1的顶盖102上,并位于气化燃烧室结构6的正上方;炉圈301的内圈依次设置有第一内炉圈302、第二内炉圈303和第三内炉圈304。炉圈组件3能够用于对需要加热的水壶进行支撑,并适应不同加热容器的大小。

52.进一步的,所述强力抽风装置5包括底板505,底板505固定在燃烧炉壳体结构1的壳体底座103的顶部,底板505的顶部一侧固定有抽风机502,抽风机502的出口连接有出烟管501;抽风机502的进口与固定在底板505底端面的矩形烟道504相连通,矩形烟道504与矩形烟箱503相连通,矩形烟箱503固定在底板505的底端面,矩形烟箱503与两排侧烟管506相连通,侧烟管506依次穿过气化燃烧室结构6的中隔板605和顶隔板508,侧烟管506的顶端与气化燃烧室结构6的顶端相连通。通过强力抽风装置5能够用于将烟气排出炉体内部,保证了排烟效果。排烟过程中,启动强力抽风装置5,通过抽风机502将气化胆603内部排出的烟气通过侧烟管506引入到矩形烟箱503,再由矩形烟箱503引入到矩形烟道504,通过矩形烟道504进入到抽风机502,进而通过抽风机502的出烟管501排出。

53.进一步的,所述供风装置8包括固定在燃烧炉壳体结构1内部的中部隔板802,中部隔板802的侧边平行固定有石棉隔板804,石棉隔板804固定在强力抽风装置5的底板505和顶隔板508之间;所述石棉隔板804上并位于顶隔板508和气化燃烧室结构6的中隔板605之间加工有均布的进气孔805,中部隔板802的底部设置有进气窗,进气窗所在位置连通有鼓

风机801,中部隔板802和石棉隔板804的下部之间并位于进气窗的下方设置有挡风板803;在气化燃烧室结构6的气化胆603的外侧壁上固定有供风管806,供风管806的顶端与加工在气化胆603上部的进气口807相连通,进气口807设置在气化胆603、气化锥帽601和气化锥帽盖602所围成的腔体侧面。通过供风装置8能够用于给气化胆603进行供风,进而保证了正常的燃烧过程。供风过程中,启动供风装置8,通过鼓风机801向中部隔板802和石棉隔板804进行供风,风将通过进气孔805进入到供风管806,通过供风管806进入到气化胆603的内部,进而供给其内部的燃料燃烧。

54.进一步的,所述燃烧炉壳体结构1的燃烧室壳体101的外侧壁上设置有炉门结构2,炉门结构2包括炉门202,炉门202通过炉门转轴204铰接在燃烧室壳体101外壁的耳座上,炉门202的中间部位加工有观察窗203,炉门202的外侧边通过销轴201铰接有门闩206,门闩206与加工在燃烧室壳体101上的门闩孔205相配合。通过上述的炉门结构2能够方便的对其内部的接灰斗结构7取出,进而便于定期排灰。

55.实施例2:

56.基于气化内胆的节能型生物质颗粒燃烧炉的使用方法,包括以下步骤:

57.步骤一,颗粒燃料上料:将颗粒燃料通过进料口107盛放在燃料供给装置4的储料斗401内部,并启动铰笼电机405,通过铰笼电机405驱动输送铰笼406,进而将颗粒燃料输送到气化燃烧室结构6的燃烧室606内部;

58.步骤二,点火供风:将燃烧室606内部的颗粒燃料点燃,并启动供风装置8,通过鼓风机801向中部隔板802和石棉隔板804进行供风,风将通过进气孔805进入到供风管806,通过供风管806进入到气化胆603的内部,进而供给其内部的燃料燃烧;

59.步骤三,强力抽风排烟:启动强力抽风装置5,通过抽风机502将气化胆603内部排出的烟气通过侧烟管506引入到矩形烟箱503,再由矩形烟箱503引入到矩形烟道504,通过矩形烟道504进入到抽风机502,进而通过抽风机502的出烟管501排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1