一种用于碳纤维余热回收的工艺的制作方法

本发明涉及碳纤维,具体为一种用于碳纤维余热回收的工艺。

背景技术:

1、碳纤维,是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料;它是由聚丙烯腈通过上浆、氧化、低温碳化、高温炭化等多道工序制备而成;而碳纤维氧化炉及集气罩风量达到50000nm3/h,经过蓄热式焚烧炉处理后温度有280℃;高低碳废气经过直燃式焚烧炉后有风量由6500nm3/h,温度达到920℃,以上数据以三米宽幅碳化线为例;这些热量浪费既浪费能源,又污染环境;而在碳纤维生产过程中很多地方需要热量,比如说氧化炉需要30000nm3/h预热到200℃以上的新鲜空气,高低碳炉的氮气也要求预热到150到700℃不等;热辊干燥需要蒸汽量达800kg/h以上;碳纤维在氧化过程中会经过6个氧化炉,6个氧化炉的温度分别在200℃到260℃不等,但目前为了防止较高温度的新风进入前端要求温度低的氧化炉,新风换热后的温度一般控制在最低氧化炉要求的温度200℃,其他氧化炉的温度由电加热提供,消耗了大量的能源,这部分加热功率大概在200kw以上;碳纤维在碳化过程中会经过低碳炉8个区,温度分别在150℃到400℃不同;高碳炉6个区,分别在450~700℃不等;但目前为了防止较高温度的氮气进入前端要求温度低的低碳炉区域,氮气换热后的温度一般控制在最低低碳炉区域要求的温度150℃,其他区域要求的温度由电加热提供;

2、而目前现有的碳纤维余热回收系统,存在以下缺点:

3、1、预氧炉新风换热后的温度只能保证最低氧化炉运行的温度,其余要求电加热完成,消耗了大量的能源;2、高低炭炉氮气换热后的温度只能保证最低运行的温度,其余要求电加热完成,消耗了大量的能源;3、经过排回收后排烟温度还比较高,需要进一步热量回收;4、高低碳炉废气燃烧后含有大量粉尘,容易使得换热管堵塞,因此,针对上述问题提出一种用于碳纤维余热回收的工艺。

技术实现思路

1、本发明的目的在于提供一种用于碳纤维余热回收的工艺,优化了热回收的功率,减少后续电加热使用的功率;增加热回收设备回收更多的热量,解决换热器换热管堵塞的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种用于碳纤维余热回收的工艺,高低碳炉废气在直燃式焚烧炉to燃烧后,先经过氮气换热系统进行换热回收,然后再进过新风换热系统的高温换热器换热回收,然后再经过余热锅炉;氧化炉废气和集气罩废气经过蓄热式焚烧炉焚烧后,经过集气罩废气换热后进入新风换热系统的rto换热器,再经过热水换热器处理。

4、优选的,氮气换热系统包括氮气换热器与氮气换热控制系统,其中氮气换热器在使用时,废气走壳程,氮气走管层,氮气换热器的控制系统的氮气总管根据高低炭炉区域不同分为若干支路,每个支路上配有流量计监测每个支路的流量,在经过三通温度调节阀时,把氮气分为支路和主路,主路经换热后热氮气与支路汇合,通过三通温度调节阀调节氮气,通过支路和主路的量来控制氮气换热后的温度,同时在管路上设置第一温度计进行检测,从而控制氮气通入高低炭炉不同的区域。

5、优选的,氮气管层根据不同的区域的氮气流量和温度分成不同的层数,每个层数互不干扰,每层的换热管配有独立的进口和独立的出口,根据每一路废气换热后的温度的不同,换热管的长度进行相应调整。

6、优选的,支路的数量及换热器换热管层数根据高低炭化炉氮气通入的区域设置。

7、优选的,新风换热系统在使用时,大气中的新鲜空气先通过新风风机,送入rto换热器与rto焚烧后的废气进行换热,新风经过rto换热器一次换热后部分进入高温换热器与to废气进行二次换热,换热后的废气分六路与一次换热后的新风经过三通阀混合后,控制每个预氧炉废气所需要的温度,同时在管路上设置第二温度计进行检测。

8、优选的,新风在换热器进口设置旁通阀控制rto换热器新风出口温度,使得rto换热器新风出口温度低于最低氧化炉要求的温度。

9、优选的,rto废气经过新风换热后还装有热水换热器,夏天供余热制冷使用,冬天供暖使用。

10、优选的,直燃式焚烧to炉废气经过高温换热器后,通过余热锅炉再次利用,根据业主的需要产生不同压力及过热度的蒸汽,蒸汽供给产线热辊干燥使用,多余的蒸汽并入蒸汽管网;或者夏天供余热制冷使用,冬天供暖使用。

11、优选的,氮气换热器、高温换热器、及余热锅炉换热管成90度排列,换热管管壁间最小距离距不小于50mm,换热器换热管间配有吹灰器,对高低碳直燃式焚烧炉后的大量粉尘进行在线清理。

12、与现有技术相比,本发明的有益效果是:

13、本发明中,不仅增加了预氧炉新风的热回收功率,增加了氮气换热的功率,降低了废气出口温度,提高热回收效率,而且可以有效的防止换热管被废气中的粉尘堵塞。

技术特征:

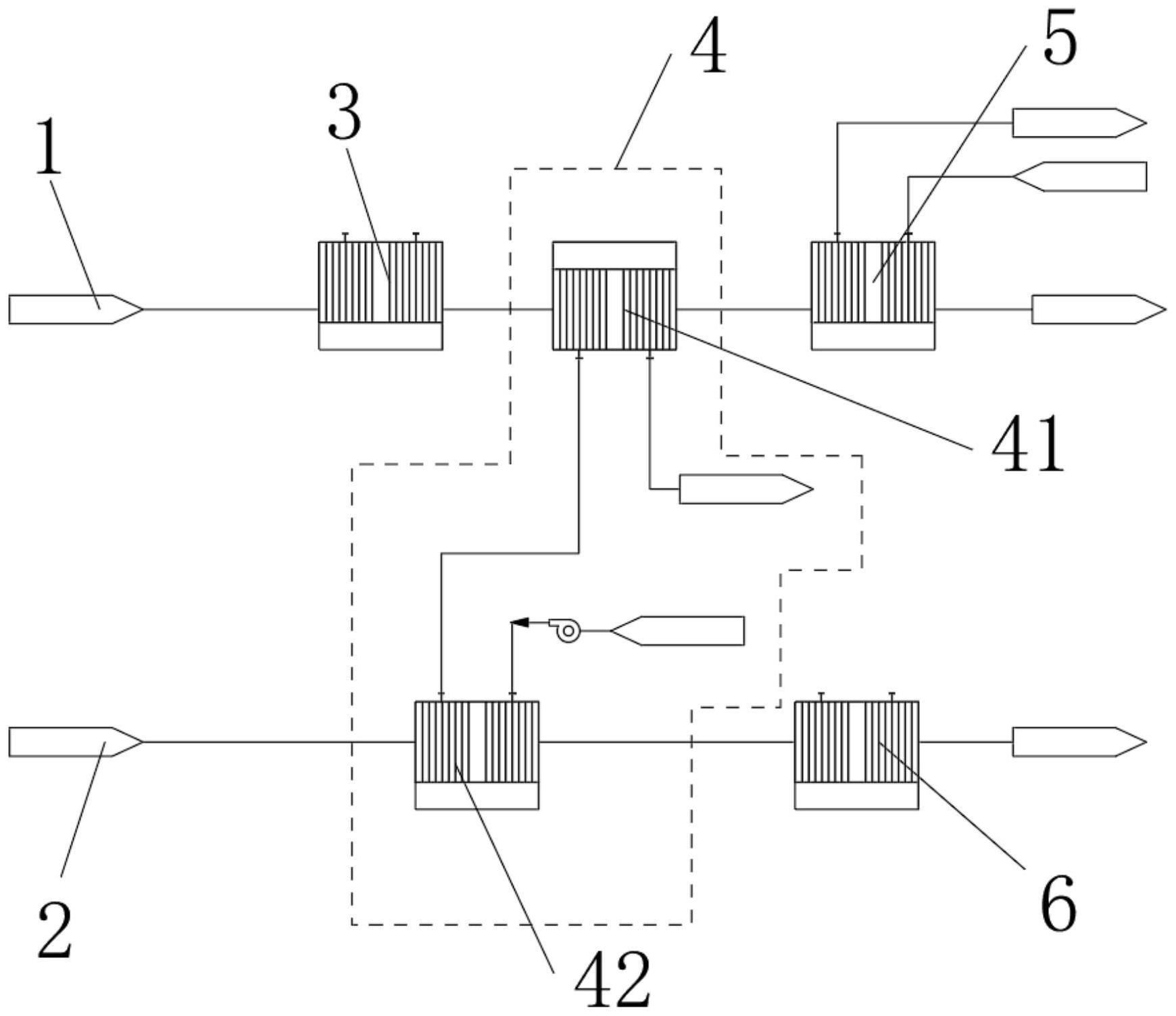

1.一种用于碳纤维余热回收的工艺,其特征在于:高低碳炉废气(1)在直燃式焚烧炉to燃烧后,先经过氮气换热系统(3)进行换热回收,然后再进过新风换热系统(4)的高温换热器(41)换热回收,然后再经过余热锅炉(5);氧化炉废气(2)和集气罩废气经过蓄热式焚烧炉焚烧后,经过集气罩废气换热后进入新风换热系统的rto换热器(42),再经过热水换热器(6)处理。

2.根据权利要求1所述的一种用于碳纤维余热回收的工艺,其特征在于:氮气换热系统(3)包括氮气换热器(31)与氮气换热控制系统,其中氮气换热器(31)在使用时,废气走壳程,氮气走管层,氮气换热器(31)的控制系统的氮气总管根据高低炭炉区域不同分为若干支路,每个支路上配有流量计(32)监测每个支路的流量,在经过三通温度调节阀(33)时,把氮气分为支路和主路,主路经换热后热氮气与支路汇合,通过三通温度调节阀(33)调节氮气,通过支路和主路的量来控制氮气换热后的温度,同时在管路上设置第一温度计(34)进行检测,从而控制氮气通入高低炭炉不同的区域。

3.根据权利要求2所述的一种用于碳纤维余热回收的工艺,其特征在于:氮气管层根据不同的区域的氮气流量和温度分成不同的层数,每个层数互不干扰,每层的换热管配有独立的进口和独立的出口,根据每一路废气换热后的温度的不同,换热管的长度进行相应调整。

4.根据权利要求2所述的一种用于碳纤维余热回收的工艺,其特征在于:支路的数量及换热器换热管层数根据高低炭化炉氮气通入的区域设置。

5.根据权利要求1所述的一种用于碳纤维余热回收的工艺,其特征在于:新风换热系统在使用时,大气中的新鲜空气先通过新风风机(43),送入rto换热器(42)与rto焚烧后的废气进行换热,新风经过rto换热器(42)一次换热后部分进入高温换热器(41)与to废气进行二次换热,换热后的废气分六路与一次换热后的新风经过三通阀(44)混合后,控制每个预氧炉废气所需要的温度,同时在管路上设置第二温度计(45)进行检测。

6.根据权利要求5所述的一种用于碳纤维余热回收的工艺,其特征在于:新风在换热器进口设置旁通阀控制rto换热器(42)新风出口温度,使得rto换热器(42)新风出口温度低于最低氧化炉要求的温度。

7.根据权利要求5所述的一种用于碳纤维余热回收的工艺,其特征在于:rto废气经过新风换热后还装有热水换热器(6),夏天供余热制冷使用,冬天供暖使用。

8.根据权利要求1所述的一种用于碳纤维余热回收的工艺,其特征在于:直燃式焚烧to炉废气经过高温换热器(41)后,通过余热锅炉(5)再次利用,根据业主的需要产生不同压力及过热度的蒸汽,蒸汽供给产线热辊干燥使用,多余的蒸汽并入蒸汽管网;或者夏天供余热制冷使用,冬天供暖使用。

9.根据权利要求1所述的一种用于碳纤维余热回收的工艺,其特征在于:氮气换热器(31)、高温换热器(41)、及余热锅炉(5)换热管成90度排列,换热管管壁间最小距离距不小于50mm,换热器换热管间配有吹灰器,对高低碳直燃式焚烧炉后的大量粉尘进行在线清理。

技术总结

本发明涉及碳纤维技术领域,尤其为一种用于碳纤维余热回收的工艺,高低碳炉废气在直燃式焚烧炉TO燃烧后,先经过氮气换热系统进行换热回收,然后再进过新风换热系统的高温换热器换热回收,然后再经过余热锅炉;氧化炉废气和集气罩废气经过蓄热式焚烧炉焚烧后,经过集气罩废气换热后进入新风换热系统的RTO换热器,再经过热水换热器处理;本发明中,不仅增加了预氧炉新风的热回收功率,增加了氮气换热的功率,降低了废气出口温度,提高热回收效率,而且可以有效的防止换热管被废气中的粉尘堵塞。

技术研发人员:沈建明,周赛

受保护的技术使用者:浙江精功新材料技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!