纯氧燃烧的锅炉系统

本发明属于碳捕集、利用与封存(ccus),具体地说,涉及一种纯氧燃烧的锅炉系统。

背景技术:

1、“富煤、贫油、少气”是我国的能源结构,决定了我国是煤炭消费大国。

2、二氧化碳捕集、利用与封存技术(ccus)被认为是我国实现碳中和目标不可或缺的关键性技术之一。对于二氧化碳捕集技术,目前主要包括三类:燃烧前捕集技术,如整体煤气化联合循环发电;燃烧中捕集技术,如烟气再循环富氧燃烧技术;燃烧后捕获技术,如溶剂吸收。燃烧前捕集发电净效率高但系统复杂,燃烧后捕集烟气体积流量大而二氧化碳分压低,对于富氧燃烧捕集,其排放烟气中的二氧化碳浓度可高达90%以上,不需要经过复杂的分离过程就可以直接利用。

3、二氧化碳捕集提纯后,资源化利用能够产生巨大的环境效益和经济效益,根据工程技术手段的不同,可分为二氧化碳地质利用、二氧化碳化工利用和二氧化碳生物利用。二氧化碳强化采油技术(ccus—eor)即用高压将二氧化碳注入油层中以提高原油的采收率,是二氧化碳地质利用技术中的重要组成部分。新疆稠油资源丰富,油田注汽锅炉能够产生高温高压蒸汽,是作为稠油热采的关键设备,同时其产生的二氧化碳用于强化采油能够大大改善油田注汽锅炉的经济效益,具有巨大的应用前景。基于此,提出了将富氧燃烧方式应用于油田注汽锅炉富集二氧化碳,同时实现对二氧化碳的地质利用。

4、相关技术中,发明专利cn106838891a公开了一种循环流化床富氧燃烧锅炉系统,该专利在空分制氧过程和二氧化碳捕集过程中较高的能耗造成机组整体发电效率的下降以及运行成本的增加是当前制约其大规模工程化应用的主要障碍。

5、另外,在循环流化床锅炉中,纯氧燃烧氧气浓度提高后,极易出现氧气分布与燃料燃烧不匹配的难题,造成循环流化床锅炉燃烧室下部氧气浓度过高,引发局部超温,影响循环流化床锅炉高效稳定的运行。发明专利cn11094722a公开了一种流化床载氧体辅助富氧燃烧系统及方法,采用载氧体作为床料,通过载氧体携带和释放氧的方式调控煤燃烧,提高炉膛热量分布均匀性,保障设备稳定运行,克服了现有流化床富氧燃烧下氧气分布不均等难以处理的难题,但燃料与载氧体(金属氧化物)在炉膛上部固固反应调控困难,且受热面布置在纯氧燃烧工况下上难以实现。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种能耗低、燃烧效率高的纯氧燃烧的锅炉系统。

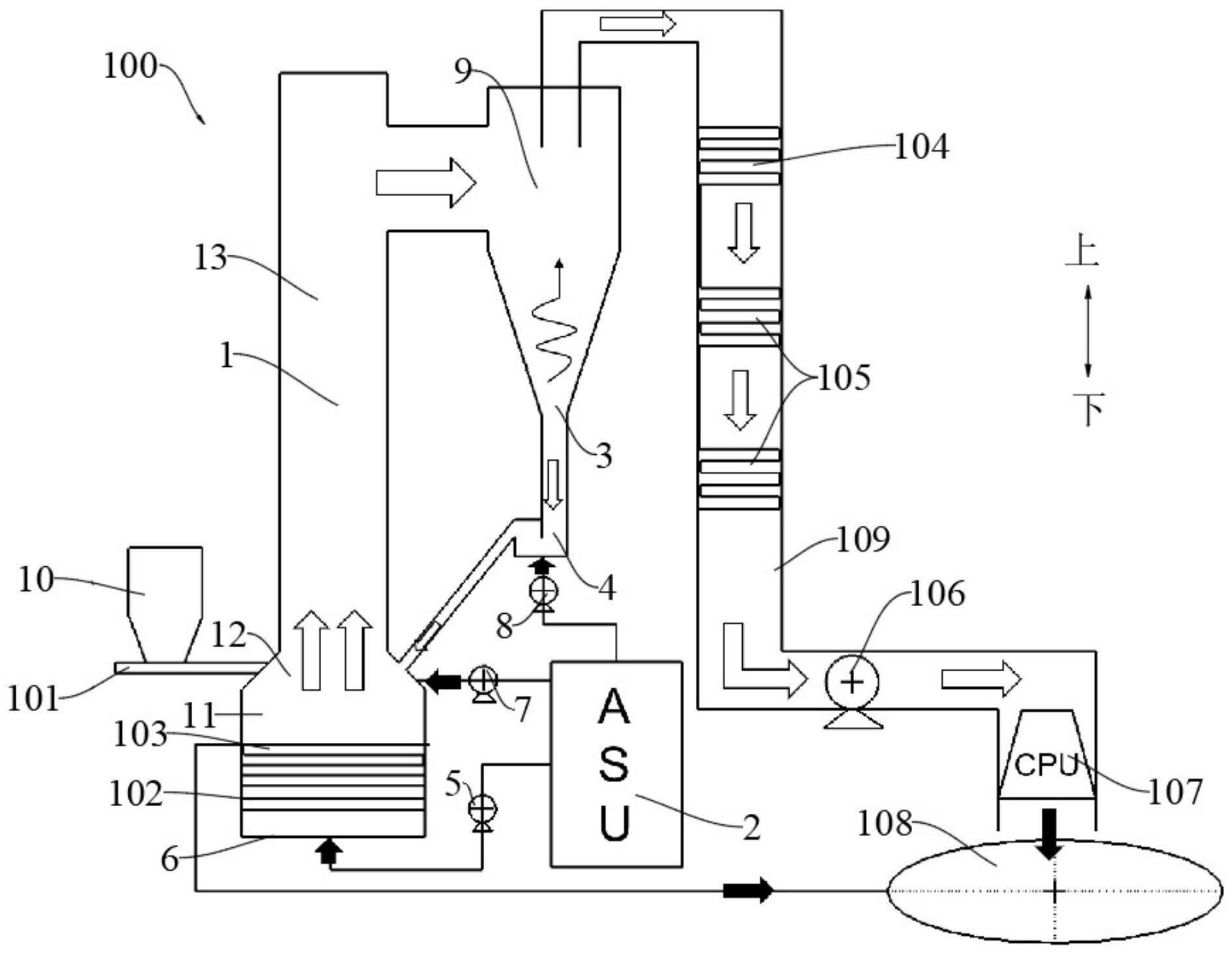

3、根据本发明实施例的纯氧燃烧的锅炉系统包括:炉膛,所述炉膛具有进料口、第一进风口和第二进风口,所述进料口、所述第一进风口和所述第二进风口均与所述炉膛连通,所述第一进风口适于通入一次风,所述第二进风口适于通入二次风;第一分离组件,所述第一分离组件与所述第一进风口连通,以便所述第一分离组件分离的氧气作为一次风送入炉膛内,所述第一分离组件与第二进风口连通,以便所述第一分离组件分离的氧气作为二次风送入炉膛内;蒸发受热面和过热器,所述蒸发受热面和所述过热器均设在所述炉膛内,所述蒸发受热面和所述过热器沿上下方向间隔设置,所述蒸发受热面和所述过热器沿邻近所述炉膛底部设置。

4、本发明实施例的纯氧燃烧的锅炉系统,设置蒸发受热面和过热器解决氧气浓度过高引发的局部超温问题,且取消了相关技术中的烟气再循环装置,降低纯氧燃烧的锅炉系统运行能耗。

5、在一些实施例中,所述锅炉系统为循环流化床,所述流化床的床料平均粒度小于等于200μm,所述流化床的床层压降为6000pa-8000pa,所述流化床的床温为850℃-900℃,所述流化床的炉膛出口处烟气中的氧气含量小于等于4.50%,所述流化床内的燃料的平均粒度小于等于1mm,所述流化床的炉膛底部的流化速度为0.8m/s-1.6m/s,所述流化床的炉膛上部的烟气速度为2.06m/s-2.48m/s。

6、在一些实施例中,所述纯氧燃烧的锅炉系统还包括布风板设在所述炉膛底部,所述第二进风口与所述布风板之间的距离为l1,所述炉膛的高度为l2,所述l1与所述l2之间的比值为17%-22%,所述炉膛内一次风和所述炉膛内的二次风的含量的比值为16%-24%。

7、在一些实施例中,所述炉膛包括沿上下方向依次连通的第三部分、第二部分和第一部分,在正交于所述上下方向的投影面内,所述第三部分的投影位于所述第一部分内,所述第二部分的横截面积沿远离所述第一部分的方向逐渐减小。

8、在一些实施例中,所述纯氧燃烧的锅炉系统还包括第二分离组件和烟道,所述第二分离组件的一端与所述炉膛的一端连通,以便所述第二分离组件分离经所述炉膛内流出的烟气中的物料,所述烟道与所述第二分离组件的顶部连通,以便经所述第二分离组件分离后的烟气流入所述烟道内。

9、在一些实施例中,所述纯氧燃烧的锅炉系统还包括返料器和料腿,所述料腿的两端分别与所述第二分离组件和所述返料器连通,所述返料器与所述炉膛连通,以便所述第二分离组件分离出的物料通过所述料腿和所述返料器流入所述炉膛内。

10、在一些实施例中,所述纯氧燃烧的锅炉系统还包括第一省煤器和第二省煤器,所述第一省煤器和所述第二省煤器均设在所述烟道内,所述第一省煤器和所述第二省煤器沿所述烟道的延伸方向间隔设置。

11、在一些实施例中,所述纯氧燃烧的锅炉系统还包括烟气压缩纯化组件,所述烟气压缩纯化组件设在所述烟道内,所述烟气压缩纯化组件适于通向油田,以便所述烟气压缩纯化组件压缩冷凝得到二氧化碳输至油田驱油,所述过热器适于通向所述油田,以便经所述过热器流出的过热蒸汽流入所述油田进行稠油热采。

12、在一些实施例中,所述蒸发受热面和过热器之间的间距为180mm-210mm。

13、在一些实施例中,所述纯氧燃烧的锅炉系统还包括燃料仓和给料机,所述燃料仓适于存储燃料,所述给料机分别与所述燃料仓和所述炉膛连通,以便经所述燃料仓流出的燃料通过所述给料机流入所述炉膛内。

技术特征:

1.一种纯氧燃烧的锅炉系统,其特征在于,包括:

2.根据权利要求1所述的纯氧燃烧的锅炉系统,其特征在于,所述锅炉系统为循环流化床,所述流化床的床料平均粒度小于等于200μm,所述流化床的床层压降为6000pa-8000pa,所述流化床的床温为850℃-900℃,所述流化床的炉膛出口处烟气中的氧气含量小于等于4.50%,所述流化床内的燃料的平均粒度小于等于1mm,所述流化床的炉膛底部的流化速度为0.8m/s-1.6m/s,所述流化床的炉膛上部的烟气速度为2.06m/s-2.48m/s。

3.根据权利要求2所述的纯氧燃烧的锅炉系统,其特征在于,还包括布风板设在所述炉膛底部,所述第二进风口与所述布风板之间的距离为l1,所述炉膛的高度为l2,所述l1与所述l2之间的比值为17%-22%,

4.根据权利要求2所述的纯氧燃烧的锅炉系统,其特征在于,所述炉膛包括沿上下方向依次连通的第三部分、第二部分和第一部分,在正交于所述上下方向的投影面内,所述第三部分的投影位于所述第一部分内,所述第二部分的横截面积沿远离所述第一部分的方向逐渐减小。

5.根据权利要求2所述的纯氧燃烧的锅炉系统,其特征在于,还包括第二分离组件和烟道,所述第二分离组件的一端与所述炉膛的一端连通,以便所述第二分离组件分离经所述炉膛内流出的烟气中的物料,所述烟道与所述第二分离组件的顶部连通,以便经所述第二分离组件分离后的烟气流入所述烟道内。

6.根据权利要求5所述的纯氧燃烧的锅炉系统,其特征在于,还包括返料器和料腿,所述料腿的两端分别与所述第二分离组件和所述返料器连通,所述返料器与所述炉膛连通,以便所述第二分离组件分离出的物料通过所述料腿和所述返料器流入所述炉膛内。

7.根据权利要求5所述的纯氧燃烧的锅炉系统,其特征在于,还包括第一省煤器和第二省煤器,所述第一省煤器和所述第二省煤器均设在所述烟道内,所述第一省煤器和所述第二省煤器沿所述烟道的延伸方向间隔设置。

8.根据权利要求5所述的纯氧燃烧的锅炉系统,其特征在于,还包括烟气压缩纯化组件,所述烟气压缩纯化组件与所述烟道连通,所述烟气压缩纯化组件适于通向油田,以便所述烟气压缩纯化组件压缩冷凝得到二氧化碳输至油田驱油,所述过热器适于通向所述油田,以便经所述过热器流出的过热蒸汽流入所述油田进行稠油热采。

9.据权利要求1-8中任一项所述的纯氧燃烧的锅炉系统,其特征在于,所述蒸发受热面和过热器之间的间距为180mm-210mm。

10.据权利要求1-8中任一项所述的纯氧燃烧的锅炉系统,其特征在于,还包括燃料仓和给料机,所述燃料仓适于存储燃料,所述给料机分别与所述燃料仓和所述炉膛连通,以便经所述燃料仓流出的燃料通过所述给料机流入所述炉膛内。

技术总结

本发明公开了一种纯氧燃烧的锅炉系统,所述纯氧燃烧的锅炉系统包括炉膛、第一分离组件、蒸发受热面、过热器、料腿、返料器、布风板、给料装置、第二分离组件、第一省煤器、第二省煤器和烟气压缩纯化组件,炉膛具有进料口、第一进风口和第二进风口,进料口、第一进风口和第二进风口均与炉膛连通,第一分离组件与第一进风口连通,以便第一分离组件分离的氧气作为一次风送入炉膛内,第一分离组件与第二进风口连通,以便第一分离组件分离的氧气作为二次风送入炉膛内,蒸发受热面和过热器均设在炉膛内,蒸发受热面和过热器沿上下方向间隔设置,蒸发受热面和过热器沿邻近炉膛底部设置。本发明的纯氧燃烧的锅炉系统具有燃烧效率高、能耗较低等优点。

技术研发人员:高凯旋,柯希玮,杜炳君,吴玉新,张扬,张海,吕俊复

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!