一种分列的固体废弃物焚烧炉给料平台中间隔梁结构的制作方法

1.本实用新型涉及一种固体废弃物的焚烧炉,具体涉及该一种分列的固废焚烧炉给料平台的中间隔梁结构,以解决给料平台中间隔梁在制造、运输及现场安装中保证安装质量问题。

背景技术:

2.固体废弃物焚烧炉用于焚烧包括高热值的生活垃圾、一般工业废弃物等在内的所有废弃物,其发展趋势目前趋向于大型化;常规的固废焚烧炉中给料平台由相互平行布置的若干列组成,每两列之间设置一个中间隔梁进行分隔,如四列布置的给料平台通常只有正中间一个中间隔梁;这个中间隔梁为整体式结构,位于两列给料框架之间上部,无法直接与分列的给料平台组装后出厂;这就导致给料平台中间隔梁只能在现场进行组装。然而,现场组装一般难以保证安装精度;并且由于固废焚烧炉燃料成分的复杂性,给料平台中间隔梁都有相当的安装精度要求。因此,如何在满足安装精度的前提下,又能有利于安装、运输与组装工作,是业内技术人员亟待解决的课题。

技术实现要素:

3.本实用新型的目的是克服上述背景技术的不足,提供一种分列的焚烧固体废弃物给料平台中间隔梁结构的改进,以利于该中间隔梁的制造与运输,确保其现场安装质量。

4.本实用新型提供的技术方案为:

5.一种分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:该中间隔梁结构包括由两个给料框架共同支撑的组合梁架、固定在组合梁架左右两侧面的若干侧护板、固定在组合梁架顶端的若干上部护板、以及固定在组合梁架一端端面的头部护板;

6.所述若干侧护板、若干侧护板、以及头部护板均固定在组合梁架的前半部分。

7.所述组合梁架由相同的两件管状梁架拼接而成,所述管状梁架的横截面为矩形。

8.所述管状梁架由四块钢板焊接形成。

9.所述侧护板、上部护板以及头部护板均采用螺栓固定在组合梁架上。

10.所述拼接是现场焊接。

11.给料平台的各列之间均配设一中间隔梁,以有利于垃圾燃料的输送和燃烧。

12.本实用新型的有益效果是:

13.1)本实用新型采用的分列的固废焚烧炉给料平台中间隔梁,直接在厂内制造试车时调整焊接,运输到工地现场后只需按图拼装和简单焊接,既保证了安装质量,又缩短了工地安装工期;

14.2)本实用新型针对该中间隔梁在制造、运输及现场安装的特点,进行了模块化设计,保证了安装质量和安装工作效率;

15.3)本实用新型是在现有焚烧炉结构的基础上进行的改进,其结构简单合理、所增零件不多,故将有利于对现有的焚烧炉,特别是固体废弃物焚烧炉的升级或更新。

附图说明

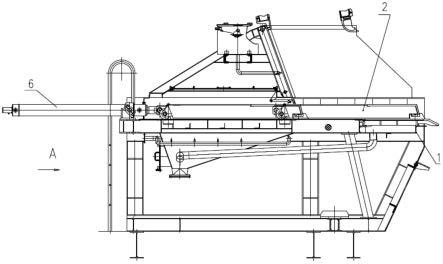

16.图1为固体废弃物焚烧炉给料平台的主视图。

17.图2为图1的a向视图。

18.图3为图2的俯视图。

19.图4为图3的b-b局部剖视放大图(顺时针转动了90度)。

20.图5为图4的c-c剖视放大图。

21.图6为图4的d-d剖视放大图。

22.图7为图3的e-e剖视放大图。

23.图8为图2的ⅰ部放大结构图。

24.图9是组合梁架在图3中的b-b剖视放大图(顺时针转动了90度)。

25.图中标号说明:1-给料框架;1a-第一给料框架;1b-第二给料框架; 2-滑动平台;2a-第一滑动平台;2b-第二滑动平台;3-中间隔梁;3a-组合梁架;3b-侧护板;3c-螺栓;3d-上部护板;3e-头部护板;4-定位销; 5-连接件;6-液压装置。

具体实施方式

26.以下结合附图所示的实施例进一步说明。

27.附图所示的固体废弃物焚烧炉给料平台,划分为相互平行并且并排布置的若干列(图2、图3中显示有四个列),每一列配设有推动垃圾进入焚烧炉的滑动平台以及驱动滑动平台的液压装置6,以便通过滑动平台将固体废弃物送入焚烧炉。给料平台中还设计有中间隔梁3,将给料平台进行分隔,避免相互干扰。

28.所述中间隔梁(又称为分列的中间隔梁),由左右两个给料框架(图中显示第一给料框架1a与第二给料框架1b)共同支撑(第一给料框架1a与第二给料框架1b之间插嵌有定位销4,并且通过配设的连接件5(优选配有螺母的连接螺栓)将两个给料框架相互紧固,以保证连接精度),并且还设置在两个滑动平台(图中显示是第一滑动平台2a与第二滑动平台2b) 之间,从而实现对两个滑动平台进行分隔。

29.以上结构与常规固体废弃物焚烧炉给料平台中间隔梁结构类同。

30.为了能够既满足安装精度,又能有利于安装、运输与组装工作,申请人决定对中间隔梁按模块化进行设计、制造,将该大型部件设计成可装配组合的若干小模块,有安装精度要求的这些小模块均在工厂内完成定位与制造,工地现场只简单地进行小模块按图拼装和封闭焊等作业,以减少安装现场的工作量、降低安装技术难度,保证给料平台的安装质量,并且缩短工地安装工期。

31.为此,发明人将中间隔梁进行了分解,其骨架部分改为可拆分的组合梁架3a,组合梁架的左右两侧面固定若干侧护板3b,组合梁架的顶端表面固定若干上部护板3d,组合梁架的一端(背向液压装置的一端;由图1 可知)端面固定头部护板3e;所述若干侧护板3b、若干上部护板3d、以及头部护板3e均固定在组合梁架的前半部分3a1(图9的右半部分);由图3还可知:组合梁架前半部分位于两个滑动平台之间;固体废弃物通常堆积在滑动平台上,能够与该部分组合梁架接触,所以该部分组合梁架需要防护;横截面如图6所示。组合梁架的后半部分3a2(图9的左半部分;横截面如图5所示)处于液压装置之间,不会接触固体废弃物,因而不需要设置防护部件。

32.所述组合梁架由相同结构的两件管状梁架拼接(即现场焊接)而成;拼接后的外轮廓及外部形状与原有的中间隔梁的骨架部分相同,以利于加工。

33.由图可知:所述管状梁架的横截面为矩形;并且预先由四块钢板焊接形成。其中,管状梁架前半部分3a1的横截面要小于管状梁架后半部分 3a2,并且管状梁架的前半部分与后半部分也通过焊接连为一体。

34.所述侧护板、上部护板以及头部护板分别采用螺栓3c固定在组合梁架上。

35.此外,给料平台的各列之间均配设有一中间隔梁(图中显示有3个中间隔梁),将每一列单独分开,实现单独灵活控制每列滑动平台,工作时能够使得垃圾送料更加灵活,有利于炉内燃烧。

36.在工厂内制造试车时,组合梁架的两个管状梁架各与一给料框架调整焊接,并且随着给料框架及滑动平台运输到工地现场;到现场后,按图5 及图6要求简单地进行密封焊接(两个给料框架通过定位销与连接件连为一体)、用螺栓3c装上上部护板3d和头部护板3e,即可完成每一列的固废焚烧炉给料平台的中间隔梁安装,保证其质量与精度。

技术特征:

1.分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:该中间隔梁结构包括两个给料框架共同支撑的组合梁架(3a)、固定在组合梁架左右两侧面的若干侧护板(3b)、固定在组合梁架顶端的若干上部护板(3d)以及固定在组合梁架一端端面的头部护板(3e);所述若干侧护板、若干侧护板、以及头部护板均固定在组合梁架的前半部分(3a1)。2.根据权利要求1所述的分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:所述组合梁架由相同的两件管状梁架拼接而成,所述管状梁架的横截面为矩形。3.根据权利要求2所述的分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:所述管状梁架由四块钢板焊接形成。4.根据权利要求3所述的分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:所述侧护板、上部护板以及头部护板均采用螺栓固定在组合梁架上。5.根据权利要求4所述的分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:所述拼接是现场焊接。6.根据权利要求5所述的分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:给料平台的各列之间均配设一中间隔梁(3),以有利于垃圾燃料的输送和燃烧。

技术总结

本实用新型涉及一种固体废弃物的焚烧炉。目的是提供一种分列的焚烧固体废弃物给料平台中间隔梁结构的改进,以利于该中间隔梁的制造与运输,确保其现场安装质量。技术方案是一种分列的固体废弃物焚烧炉给料平台的中间隔梁结构,其特征在于:该中间隔梁结构包括由两个给料框架共同支撑的组合梁架、固定在组合梁架左右两侧面的若干侧护板、固定在组合梁架顶端的若干上部护板、以及固定在组合梁架一端端面的头部护板。面的头部护板。面的头部护板。

技术研发人员:姜天天 季建珍 李剑 周凯滨 何权

受保护的技术使用者:杭州新世纪能源环保工程股份有限公司

技术研发日:2022.07.19

技术公布日:2022/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1