热解气中油份液化与分离系统的制作方法

1.本实用新型属于f25j通过冷却处理使气体混合物进行液化和分离的技术领域,特别涉及一种热解气中油份液化与分离系统。

背景技术:

2.热解处理工艺中,废弃物在无氧环境下裂解,产生的热解气中常常含有利用价值较高的油份。现有技术通常采用喷淋工艺实现热解气的冷却和油份的回收,如申请号为201710519366.3的发明创造公开了一种受污染土壤热解脱附修复设备及方法,包括热解脱附处理单元、气相产物处理单元、液相产物处理单元;热解脱附处理单元为热解脱附炉;气相产物处理单元包括燃烧室、烟气除尘装置、喷淋装置;液相产物处理单元用于处理热解气经由三相分离装置后得到的气相产物通。该行业内普遍采用的湿法喷淋冷却方式的优势在于:具有较高的换热效率,并能同步实现热解气的除尘净化。但是,湿法喷淋方式会产生大量高浓度的含尘含油废水,处理难度大。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种热解气中油份液化与分离系统,实现热解气中油份的干法回收,避免产生处理难度较大的高浓度含尘含油废水。

4.为了实现上述目的,本实用新型的技术方案如下:

5.热解气中油份液化与分离系统,包括热解气产生单元、油份回收单元,热解气尾气处理单元,热解气尾气处理单元包括燃烧室,所述油份回收单元包括依次连接的高温除尘器和冷凝器,高温除尘器与热解气产生单元通过第一管路连通,高温除尘器与冷凝器之间通过第二管路连通,冷凝器与燃烧室之间通过第三管路连通,冷凝器配设有冷却介质管路和用于承接油份的容器。

6.本发明创造的发明构思在于:将热解气产生单元生成的热解气依次经过高温除尘器和冷凝器,热解气在较高温度下过滤,避免油份遇冷后堵塞高温除尘器,热解气中的油份在冷凝器中遇冷凝结成液体,不凝气则通入燃烧室进行燃烧处理。控制热解气在冷凝器气相出口端的温度不小于100℃时,可保证冷凝器中遇冷凝结成的液体中100%为油份。

7.在一个实施例中,所述冷凝器在其气相出口处设置有温度监测器,所述冷却介质管路上设置有流量调节阀,温度监测器与流量调节阀电性连接使得冷却介质的流量可根据温度监测器的结果实现调节。当温度监测器监测到的温度接近100℃时,流量调节阀自动关小,使得冷却介质的流量减小,使热解气在冷凝器出口端的温度不小于100℃。

8.在一个实施例中,所述高温除尘器为金属除尘器,滤芯采用耐高温多孔金属膜材料。金属除尘器可满足300-600℃的工作温度,而且过滤阻力较低。

9.在一个实施例中,所述高温除尘器配设反吹机构,用于清理金属除尘器的金属膜。

10.在一个实施例中,所述第一管路上设置有第一伴热机构,此时热解气含油量较高,第一伴热机构可以减少热解气在此段遇冷凝结的概率。

11.在一个实施例中,所述第一管路在其内部设置有清焦机构,防止凝结的油份粘附灰分后造成管路堵塞。

12.在一个实施例中,所述第三管路上设置有第二伴热机构。由于冷凝器的降温作用,使得第三管路的温度相对较低,第二伴热机构用于减少油份在此段遇冷析出的概率。

13.在一个实施例中,所述热解气尾气处理单元还包括依次连通急冷塔和布袋除尘器,热解气产生单元为热解炉,急冷塔连通热解炉的高温烟气通道,热解气尾气经燃烧室、热解炉的高温烟气通道后进入急冷塔。

14.在一个实施例中,所述急冷塔依次连通的废水池和清水池,废水池与清水池之间设置有过滤机构,清水池与冷凝器连通以为冷凝器提供冷却介质。

15.综上所述,本发明创造通过高温除尘器和冷凝器的组合,避免高浓度含尘含油废水产生的同时,实现了热解气中油份的液化与分离,有利于减少管路堵塞的概率。

附图说明

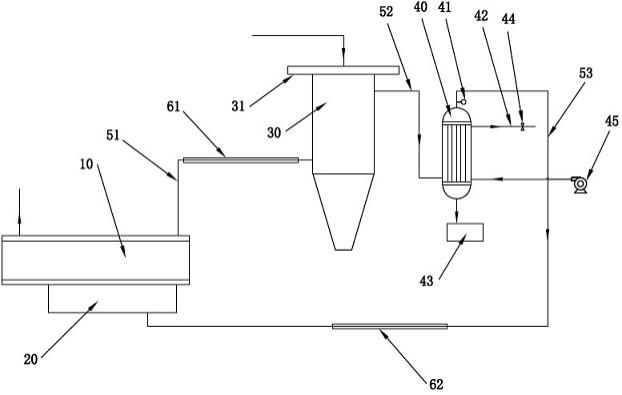

16.图1为本实用新型实施例1的结构示意图;

17.图2为本实用新型实施例2的结构示意图。

18.图中:10、热解炉;20、燃烧室;30、高温除尘器;31、反吹机构;40、冷凝器;41、温度监测器;42、冷却介质管路;43、容器;44、流量调节阀;45、风机;51、第一管路;52、第二管路;53、第三管路;61、第一伴热机构;62、第二伴热机构;70、急冷塔;80、布袋除尘器;91、废水池;92、清水池;93、过滤机构;94、外排管路。

具体实施方式

19.实施例1

20.如图1所示,本实用新型所述的热解气中油份液化与分离系统,包括热解气产生单元、油份回收单元,热解气尾气处理单元三大组分部分。

21.热解气产生单元为热解炉10,热解炉10采用夹套加热。

22.热解气尾气处理单元包括燃烧室20,燃烧室20与热解炉10的夹套连通,燃烧室20产生的高温烟气经由夹套为热解炉10提供热源。

23.油份回收单元包括依次连接的高温除尘器30和冷凝器40。

24.高温除尘器30为金属除尘器,滤芯采用耐高温多孔金属膜材料,滤芯工作温度为300-450℃。高温除尘器配设反吹机构31。反吹机构31采用在线高压脉冲热氮气反吹清灰,氮气温度200-350℃。

25.冷凝器40配设有温度监测器41、冷却介质管路42和用于承接油份的容器43。热解气在冷凝器40中遇冷,油份析出流入容器43。控制热解气在冷凝器40气相出口端的温度不小于100℃时,可保证冷凝器40中遇冷凝结成的液体中100%为油份。温度监测器41设置在冷凝器40的气相出口处。冷却介质管路42上设置有流量调节阀44,温度监测器41与流量调节阀44电性连接使得冷却介质的流量可根据温度监测器41的结果实现调节。本实施例中采用空气为冷却介质,冷却介质管路42上接有风机45。

26.高温除尘器30与热解炉10通过第一管路51连通,高温除尘器30与冷凝器40之间通过第二管路52连通,冷凝器40与燃烧室20之间通过第三管路53连通。

27.第一管路51上设置有第一伴热机构61,第一伴热机构61使热解气在进入高温除尘器30时的温度不小于300℃。第三管路53上设置有第二伴热机构62,第二伴热机构62使热解气在进入燃烧室20时的温度不小于100℃。第一伴热机构61、第二伴热机构62均采用电加热模式。第一管路51在其内部还设置有清焦机构,清焦机构为清焦螺旋,清焦机构用于清除第一管路51内壁的粘附物,第一管路51内设置清焦机构为现有技术。

28.实施例2

29.如图2所示,与实施例1相比,主要的区别在于:

30.热解气尾气处理单元还包括依次连通的急冷塔70和布袋除尘器80,急冷塔70连通热解炉10的高温烟气通道,即急冷塔70连通热解炉10的夹套。热解气尾气经燃烧室20、热解炉的高温烟气通道后进入急冷塔70,再经布袋除尘器80后排放。

31.急冷塔70依次连通废水池91和清水池92,废水池91与清水池92之间设置有过滤机构93,清水池92与冷凝器40连通以为冷凝器40提供冷却介质。本实施例中的冷却介质为清水。清水通过冷却介质管路42在清水池92与冷凝器40之间循环,清水池92设有外排管路94,当清水池92中的清水温度过高或水量较大时,通过外排管路94外排。

技术特征:

1.热解气中油份液化与分离系统,包括热解气产生单元、油份回收单元,热解气尾气处理单元,热解气尾气处理单元包括燃烧室,其特征在于:所述油份回收单元包括依次连接的高温除尘器和冷凝器,高温除尘器与热解气产生单元通过第一管路连通,高温除尘器与冷凝器之间通过第二管路连通,冷凝器与燃烧室之间通过第三管路连通,冷凝器配设有冷却介质管路和用于承接油份的容器。2.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述冷凝器在其气相出口处设置有温度监测器。3.根据权利要求2所述的热解气中油份液化与分离系统,其特征在于:所述冷却介质管路上设置有流量调节阀,温度监测器与流量调节阀电性连接使得冷却介质的流量可根据温度监测器的结果实现调节。4.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述高温除尘器为金属除尘器,滤芯采用耐高温多孔金属膜材料。5.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述高温除尘器配设反吹机构。6.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述第一管路上设置有第一伴热机构。7.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述第一管路在其内部设置有清焦机构。8.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述第三管路上设置有第二伴热机构。9.根据权利要求1所述的热解气中油份液化与分离系统,其特征在于:所述热解气尾气处理单元还包括依次连通的急冷塔和布袋除尘器,热解气产生单元为热解炉,急冷塔连通热解炉的高温烟气通道,热解气尾气经燃烧室、热解炉的高温烟气通道后进入急冷塔。10.根据权利要求9所述的热解气中油份液化与分离系统,其特征在于:所述急冷塔依次连通废水池和清水池,废水池与清水池之间设置有过滤机构,清水池与冷凝器连通以为冷凝器提供冷却介质。

技术总结

本实用新型属于F25J通过冷却处理使气体混合物进行液化和分离的技术领域,特别涉及一种热解气中油份液化与分离系统。该热解气中油份液化与分离系统包括热解气产生单元、油份回收单元,热解气尾气处理单元,热解气尾气处理单元包括燃烧室,油份回收单元包括依次连接的高温除尘器和冷凝器,高温除尘器与热解气产生单元通过第一管路连通,高温除尘器与冷凝器之间通过第二管路连通,冷凝器与燃烧室之间通过第三管路连通,冷凝器配设有冷却介质管路和用于承接油份的容器。本发明创造通过高温除尘器和冷凝器的组合,避免高浓度含尘含油废水产生的同时,实现了热解气中油份的液化与分离,有利于减少管路堵塞的概率。利于减少管路堵塞的概率。利于减少管路堵塞的概率。

技术研发人员:蔡斌 赵维维 许立宏 原倩宇

受保护的技术使用者:浙江宜可欧环保科技有限公司

技术研发日:2022.09.01

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1