燃烧换热设备的制作方法

本技术涉及燃烧炉,特别是涉及燃烧换热设备。

背景技术:

1、燃烧设备可通过燃烧燃料来提供热源。例如在烟草加工过程中,作为干冰膨胀烟丝生产线的一个关键设备,燃烧炉为膨胀烟丝工艺气体提供热源。

2、燃烧炉在使用过程中发现,在通过热交换操作将工艺气体温度加热到300°c以上后,从烟囱排出的气体温度大致为270℃左右,排出气体的氧含量为14%左右,注入的助燃空气并没有被充分燃烧。若减小注入到燃烧炉内的助燃空气量,则无法将工艺气体温度加热到300℃以上,若通过向炉内注入大量的助燃风的方式使工艺气体能被加热到需求温度,又会导致大量的烟气被排到大气中,造成能源浪费。

3、现有的处理方式大多是选择将烟气重新导入到燃烧炉中进行再次利用,但烟气中的含氧量较低,因此在对烟气进行重新利用时,还需通入新鲜空气来保证燃烧炉内的氧气含量。然而,烟气和新鲜空气大多通过不同管路进入到燃烧炉的内部,使得直接输入到燃烧炉在内的烟气会影响燃烧效果。此外,不同温度下的烟气的含氧量不同,而通入的新鲜空气量大多固定,不能使新鲜空气的输入量控制在能够保证燃烧炉的稳定燃烧的合理水平,进而会造成一定的能源浪费。

技术实现思路

1、基于此,有必要针对上述烟气影响燃烧效果以及不能保证新鲜空气输入量的问题,提供一种燃烧换热设备,在保证燃烧效果的同时降低能源浪费,提高能源利用效率。

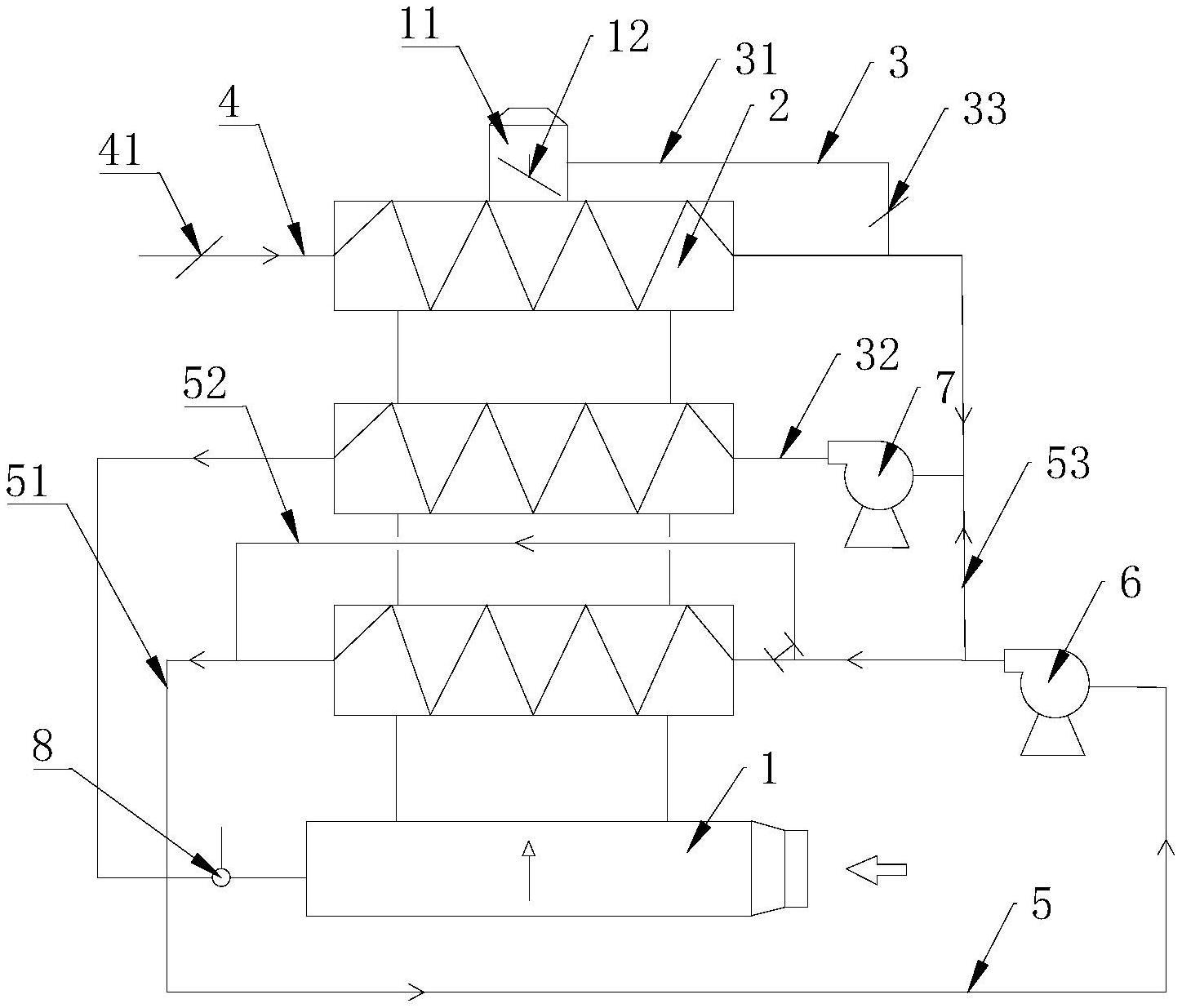

2、一种燃烧换热设备,包括:

3、燃烧器,用于燃烧燃料,所述燃烧器上设有燃料入口,所述燃烧器内设有烟气通道;

4、换热器,所述换热器设置在所述燃烧器上,所述燃烧器上设有烟囱,且所述换热器的两端分别与所述烟气通道和所述烟囱连通;

5、助燃风管路,所述助燃风管路的两端分别与所述烟囱和所述燃烧器连通,所述助燃风管路上设有第一风机和氧含量检测装置;

6、新风管路,用于向燃烧器内输入新鲜空气,所述新风管路通过所述助燃风管路与所述燃烧器连通,所述新风管路上设有调节阀门,所述调节阀门通过控制器与所述氧含量检测装置信号连接。

7、上述燃烧换热设备,通过助燃风管路对燃烧器排出的烟气进行回收利用,并通过新风管路向助燃风管路内输入新鲜空气,使新鲜空气可与烟气进行混合,混合后的气体含氧量充足,输入到燃烧器内时可有效保证燃烧效果;此外,可通过氧含量检测装置对混合后的气体的含氧量进行检测,以便控制器可根据测得数据控制调节阀门的开度大小,进而对新鲜空气的输入量进行调整,使新鲜空气的输入量可控制在能够保证燃烧器的稳定燃烧的合理水平,从而降低能源浪费,提高能源利用效率。

8、在其中一个实施例中,部分所述新风管路设置在所述换热器的内部。

9、在上述实施例中,通过将部分新风管路置于换热器的内部,使换热器内的热空气可对新风管路内的新鲜空气进行加热,使新鲜空气后续在输入至燃烧器内进行辅助燃烧时,其温度更接近燃烧器的内部温度既可达到节能的目的,又可使燃烧效果好。

10、在其中一个实施例中,所述燃烧换热设备还包括工艺气体管路和第二风机,部分所述工艺气体管路设置在所述换热器的内部,所述工艺气体管路的两端分别与所述第二风机的进风口和出风口连通。

11、在上述实施例中,可在工艺气体管路上设置需要加工的材料,后续通过换热器可对工艺气体管路内部气体进行加热,通过第二风机可使工艺气体管路内的气体进行循环,使加热后的气体可源源不断地对管路上的材料进行烘干。

12、在其中一个实施例中,所述工艺气体管路包括第一管路和第二管路,所述第一管路的两端分别与所述第二风机的进风口和出风口连通,部分所述第一管路设置在所述换热器的内部,所述第二管路位于所述换热器的外侧,所述第二管路的两端分别位于所述换热器的两侧并均与所述第一管路连通,所述第一管路与第二管路的进气口间设有控制阀。

13、在上述实施例中,当气体流经第一管路时,气体可进入到换热器内被加热,也可进入到第二管路内不被换热器加热,因此可通过控制气体在工艺气体管路内的流经路径,进而调节气体的温度。

14、在其中一个实施例中,所述工艺气体管路还包括第三管路,所述第三管路的两端分别与所述第二风机的出风口和所述第一风机的进风口连通。

15、在上述实施例中,可使工艺气体管路内的部分气体能输送到助燃风管路内,进而使工艺气体管路内的气压保持稳定。

16、在其中一个实施例中,所述换热器包括第一换热单元和第二换热单元,所述第一换热单元的两端分别与所述烟囱和所述第二换热单元连通,所述第二换热单元与所述烟气通道连通,部分所述新风管路设置在所述第一换热单元的内部,部分所述助燃风管路设置在所述第二换热单元的内部。

17、在上述实施例中,可通过第一换热单元对新风管路内的新鲜空气进行加热,通过第二换热单元对汇聚在助燃风管路内的烟气和新鲜空气进行加热,使烟气和新鲜空气后续在输入至燃烧器内时,其温度更接近燃烧器的内部温度既可达到节能的目的,又可使燃烧效果好。

18、在其中一个实施例中,所述换热器还包括第三换热单元,所述第三换热单元连通设置在所述第二换热单元和所述燃烧器之间,部分所述工艺气体管路设置在所述第三换热单元的内部。

19、在上述实施例中,由于第三换热单元与烟气通道的距离最近,因此其内部的温度也最高,使得工艺气体管路受到的加热效果最好。

20、在其中一个实施例中,部分所述新风管路呈弯折状设置在所述第一换热单元的内部,部分所述助燃风管路呈弯折状设置在所述第二换热单元的内部,部分所述工艺气体管路呈弯折状设置在所述第三换热单元的内部。

21、在上述实施例中,通过弯折状态可增加新风管路、助燃风管路和工艺气体管路分别与第一换热单元、第二换热单元和第三换热单元内烟气的接触面积,进而提高加热效果。

22、在其中一个实施例中,所述烟囱上设有第一阀体。

23、在上述实施例中,可通过第一阀体调节燃烧器内部的风压。

24、在其中一个实施例中,所述助燃风管路上设有第二阀体,且所述第二阀体位于所述烟囱和所述新风管路之间。

25、在上述实施例中,可通过第二阀体调节烟气的回收量。

技术特征:

1.一种燃烧换热设备,其特征在于,包括:

2.根据权利要求1所述的燃烧换热设备,其特征在于,部分所述新风管路(4)设置在所述换热器(2)的内部。

3.根据权利要求1所述的燃烧换热设备,其特征在于,所述燃烧换热设备还包括工艺气体管路(5)和第二风机(6),部分所述工艺气体管路(5)设置在所述换热器(2)的内部,所述工艺气体管路(5)的两端分别与所述第二风机(6)的进风口和出风口连通。

4.根据权利要求3所述的燃烧换热设备,其特征在于,所述工艺气体管路(5)包括第一管路(51)和第二管路(52),所述第一管路(51)的两端分别与所述第二风机(6)的进风口和出风口连通,部分所述第一管路(51)设置在所述换热器(2)的内部,所述第二管路(52)位于所述换热器(2)的外侧,所述第二管路(52)的两端分别位于所述换热器(2)的两侧并均与所述第一管路(51)连通,所述第一管路(51)与第二管路(52)的进气口间设有控制阀。

5.根据权利要求4所述的燃烧换热设备,其特征在于,所述工艺气体管路(5)还包括第三管路(53),所述第三管路(53)的两端分别与所述第二风机(6)的出风口和所述第一风机(7)的进风口连通。

6.根据权利要求3所述的燃烧换热设备,其特征在于,所述换热器(2)包括第一换热单元(21)和第二换热单元(22),所述第一换热单元(21)的两端分别与所述烟囱(11)和所述第二换热单元(22)连通,所述第二换热单元(22)与所述烟气通道连通,部分所述新风管路(4)设置在所述第一换热单元(21)的内部,部分所述助燃风管路(3)设置在所述第二换热单元(22)的内部。

7.根据权利要求6所述的燃烧换热设备,其特征在于,所述换热器(2)还包括第三换热单元(23),所述第三换热单元(23)连通设置在所述第二换热单元(22)和所述燃烧器(1)之间,部分所述工艺气体管路(5)设置在所述第三换热单元(23)的内部。

8.根据权利要求7所述的燃烧换热设备,其特征在于,部分所述新风管路(4)呈弯折状设置在所述第一换热单元(21)的内部,部分所述助燃风管路(3)呈弯折状设置在所述第二换热单元(22)的内部,部分所述工艺气体管路(5)呈弯折状设置在所述第三换热单元(23)的内部。

9.根据权利要求1所述的燃烧换热设备,其特征在于,所述烟囱(11)上设有第一阀体(12)。

10.根据权利要求1所述的燃烧换热设备,其特征在于,所述助燃风管路(3)上设有第二阀体(33),且所述第二阀体(33)位于所述烟囱(11)和所述新风管路(4)之间。

技术总结

本技术涉及一种燃烧换热设备;包括燃烧器、换热器、助燃风管路和新风管路,燃烧器内设有烟气通道,换热器设置在燃烧器上,燃烧器上设有烟囱,且换热器的两端分别与烟气通道和烟囱连通,助燃风管路的两端分别与烟囱和燃烧器连通,助燃风管路上设有第一风机和氧含量检测装置,新风管路通过助燃风管路与燃烧器连通;本申请的燃烧换热设备,通过助燃风管路对燃烧器排出的烟气进行回收,为保证燃烧器内的氧气含量,可同时通过新风管路向助燃风管路内输入新鲜空气,使新鲜空气与烟气进行混合,并通过氧含量检测装置可对混合后的气体的含氧量进行检测,以便根据测得数据对新鲜空气的输入量进行调整,降低能源浪费,提高能源利用效率。

技术研发人员:林天勤,江海威,张益锋,黄松,温炜琼,苏兴亮,廖和滨,张亚博,张志阳

受保护的技术使用者:龙岩烟草工业有限责任公司

技术研发日:20221014

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!