一种火口组合单元结构及全预混燃烧器的制作方法

本技术涉及全预混燃烧器,尤其是涉及一种火口组合单元结构及全预混燃烧器。

背景技术:

1、全预混燃烧器是进入全球重视节能条件下出现的一种高效燃烧器。这种燃烧器可使燃气用具最高效率达到100%以上。但是在节能的同时全球对烟气的排放,减少大气污染非常重视。欧美对烟气排放重点氮氧化合物规定为58mg/kw.h,对于高于这一排放标准的任何燃气用具和设备一律不许进入市场销售。自2020年我国各省市纷纷出台了限制商用燃气用具氮氧化合物排放要求,一般要求氮氧化合物排放低于30-50mg/kw.h。民用燃气用具也在标准中规定了氮氧化合物的等级标准。6级标准为70mg/kw.h。为了满足排放和能效标准,各生产厂商采用了全预混燃烧技术加冷凝技术。这是一种提高能效的最有效办法

2、但是在提高能效的同时必须兼顾氮氧化合物的排放要求。一般全预混燃烧氧含量控制在3%-5%。过剩空气系数为1-1.15。由于燃烧温度高于1400℃形成热力型氮氧化合物。如果提高过剩空气系数到1.4以上。氮氧化合物生成可以大大下降但是燃烧器结构上必须提供稳定燃烧的条件,这个条件就是稳定火焰,在加大空气系数后火焰不离焰。

3、因此,亟需一种能够提高全预混燃烧的稳定性的火口结构,避免全预混燃烧器工作时出现离焰。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种火口组合单元结构及全预混燃烧器,本方案中的火口组合单元结构能够使全预混燃烧器在空混比大于1.2的条件下工作时不出现离焰,但火焰离主火孔面约1.5-3,这样即使火焰温度降低,也能够避免火焰温度对焰口金属材料的热传导造成焰口金属温度过高,造成表面变色或火焰传播速度过快而造成局部回火,从而提高全预混燃烧的稳定性。

2、本实用新型的目的可以通过以下技术方案来实现:

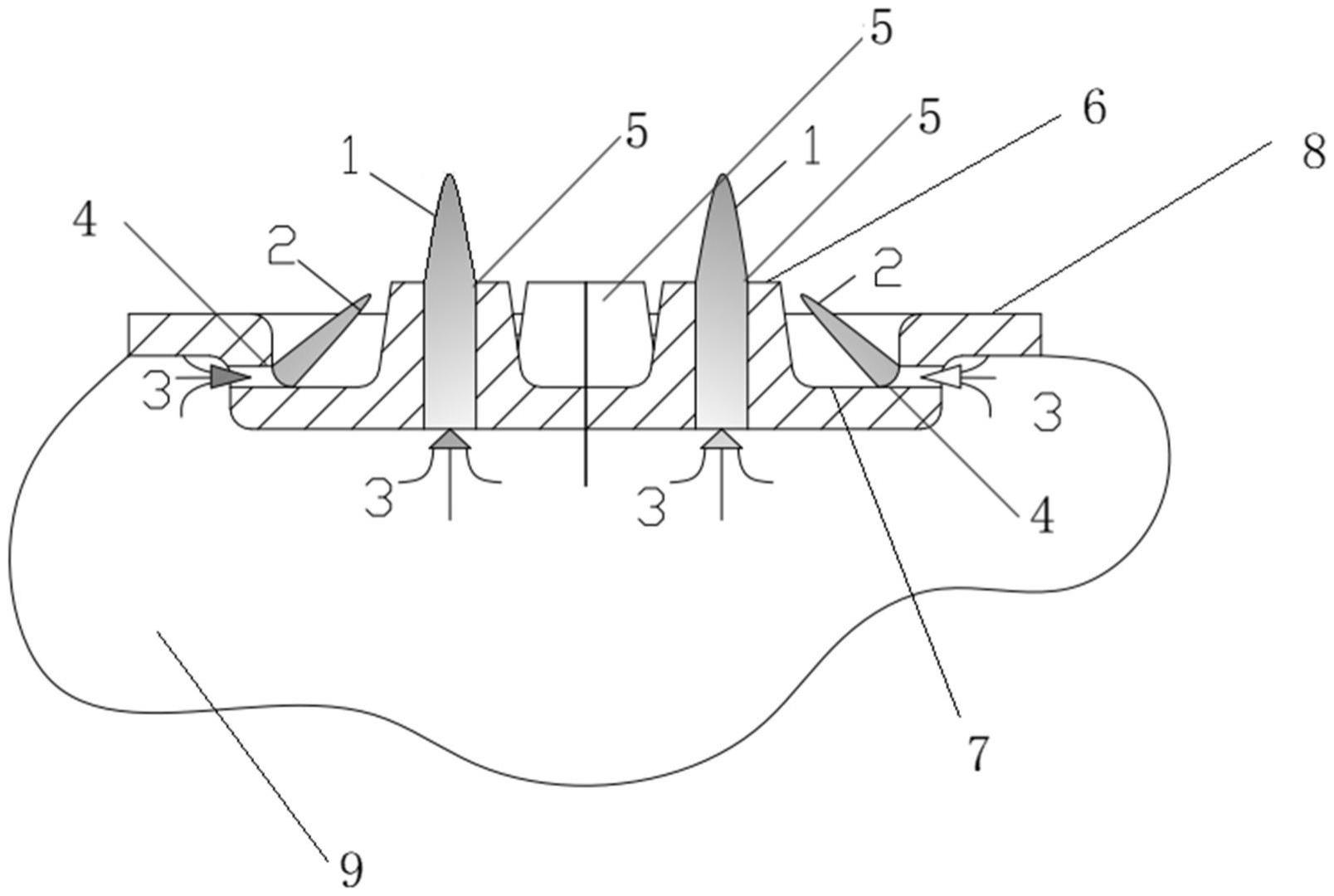

3、本实用新型的第一个目的是提供一种火口组合单元结构,包括火口本体,所述火口本体包括边框壁,所述边框壁为所述火口本体的周向侧壁;所述火口本体上设有一个或多个主火孔;所述主火孔为锥形孔,以确保混合空燃气体出口速度;所述火口本体的边框壁上设有一个或多个稳焰火孔;所述稳焰火孔为矩形条孔;所述稳焰火孔与所述主火孔的面积按照稳定燃烧的要求设计,单个主火孔与单个稳焰火孔的面积比为1:0.3-1:0.4。

4、进一步地,所述火口本体还包括主火孔面、底平面和基准平面;所述底平面低于所述主火孔面0.5-1mm;所述主火孔贯穿所述火口本体,所述主火孔的顶部与所述火口本体的主火孔面平齐;所述稳焰火孔的底部与所述火口本体的底平面平齐,使混合空燃气体出所述稳焰火孔后加热所述主火孔的根部,加快所述主火孔的混合空燃气体的燃烧速度,使所述主火孔的燃烧稳定;所述基准平面与所述边框壁衔接;所述底平面低于所述主火孔面和基准平面,以此形成凹槽。

5、优选地,所述稳焰火孔的宽为0.1-0.3mm,长为1.2-2.0mm,其具体尺寸是根据燃烧器的热负荷和形状作调整的。

6、优选地,所述主火孔的锥度为1-1.5°,高度(底平面到主火孔面的距离)为0.35-0.5mm,火口径为0.5-0.8mm,以确保所述主火孔有大于所述稳焰火孔的混合空燃气体的速度。

7、优选地,所述稳焰火孔高度小于所述主火孔高度的1/2,以确保燃烧时所述稳焰火孔稳焰效果。

8、优选地,所述稳焰火孔和所述主火孔采用小孔技术,以降低燃烧噪声。

9、进一步地,所述火口本体的俯视投影为圆角矩形,圆角矩形的尺寸可根据使用要求调整,可以是圆角正方形,也可以是圆角长方形。

10、进一步地,所述火口组合单元结构适用于蓝焰燃烧。

11、进一步地,所述稳焰火孔的火焰为稳焰火焰;所述主火孔的火焰为主火焰。

12、进一步地,所述稳焰火焰和所述主火焰的稳焰方式是交叉稳焰。

13、进一步地,全部主火孔的总面积、全部稳焰火孔的总面积根据使用燃烧器的功率确定,功率越大总面积越大。

14、本实用新型的第二个目的是提供一种全预混燃烧器,包括多个上述火口组合单元结构。

15、进一步地,所述全预混燃烧器还包括燃烧器腔体。

16、进一步地,包括多个上述火口组合单元结构的全预混燃烧器,是由燃烧器的热负荷确定火口组合单元结构的数量,每个火口组合单元结构热负荷为5-8.2瓦/mm2。

17、优选地,所述全预混燃烧器为平板燃烧器、圆筒形燃烧器或圆形井式燃烧器。

18、进一步地,相邻火口组合单元结构之间的距离不大于8mm。

19、优选地,多个火口组合单元结构的排列方式为矩阵形排列、圆形排列或梅花形排列。

20、与现有技术相比,本实用新型具有如下有益效果:

21、1)本实用新型提供的火口组合单元结构,能够使全预混燃烧器在空混比大于1.2的条件下工作时不出现离焰,但火焰离主火孔面约1.5-3,这样即使火焰温度降低,也能够避免火焰温度对焰口金属材料的热传导造成焰口金属温度过高,造成表面变色或火焰传播速度过快而造成局部回火,从而提高全预混燃烧的稳定性。

22、2)本实用新型提供的火口组合单元结构及全预混燃烧器,火口组合单元结构能够覆盖所有能够应用火口组合单元结构所用的燃烧原理、结构形式、火口布局和组合型式的全预混燃烧器,应用广泛,实用性强。

23、3)本实用新型提供的火口组合单元结构及全预混燃烧器中,稳焰火焰和主火焰的稳焰方式是交叉稳焰,不同于传统的平行稳焰,能够明显提升稳焰效果。

24、4)本实用新型提供的火口组合单元结构及全预混燃烧器中,稳焰火孔和主火孔采用小孔技术,能够使燃烧噪声明显下降。

25、5)本实用新型提供的火口组合单元结构及全预混燃烧器中,主火孔的结构为锥形孔,使主火孔有一定的火孔深度,能够使混合空燃气体流出前静压进一步均匀,稳定,使主火孔燃烧稳定,无火焰抖动现象。

技术特征:

1.一种火口组合单元结构,其特征在于,包括火口本体,所述火口本体包括边框壁;

2.根据权利要求1所述的一种火口组合单元结构,其特征在于,所述火口本体还包括主火孔面(6)、底平面(7)和基准平面(8);

3.根据权利要求1所述的一种火口组合单元结构,其特征在于,所述稳焰火孔(4)的宽为0.1-0.3mm,长为1.2-2.0mm。

4.根据权利要求1所述的一种火口组合单元结构,其特征在于,所述主火孔(5)的锥度为1-1.5°,高度为0.5-1mm,火口径为0.5-0.8mm。

5.根据权利要求4所述的一种火口组合单元结构,其特征在于,所述稳焰火孔(4)高度小于所述主火孔(5)高度的1/2。

6.根据权利要求1所述的一种火口组合单元结构,其特征在于,所述火口本体的俯视投影为圆角矩形。

7.一种全预混燃烧器,其特征在于,包括多个如权利要求1-6中任一项所述的火口组合单元结构。

8.根据权利要求7所述的一种全预混燃烧器,其特征在于,所述全预混燃烧器为平板燃烧器、圆筒形燃烧器或圆形井式燃烧器。

9.根据权利要求7所述的一种全预混燃烧器,其特征在于,相邻火口组合单元结构之间的距离不大于8mm。

10.根据权利要求7所述的一种全预混燃烧器,其特征在于,多个火口组合单元结构的排列方式为矩阵形排列、圆形排列或梅花形排列。

技术总结

本技术涉及一种火口组合单元结构及全预混燃烧器,火口组合单元结构包括火口本体,所述火口本体包括边框壁;所述火口本体上设有一个或多个主火孔;所述主火孔为锥形孔;所述火口本体的边框壁上设有一个或多个稳焰火孔;所述稳焰火孔为矩形条孔;单个主火孔与单个稳焰火孔的面积比为1:0.3‑1:0.4;全预混燃烧器包括多个上述火口组合单元结构。与现有技术相比,本技术能够使全预混燃烧器在空混比大于1.2的条件下工作时不出现离焰,能够避免焰口金属温度过高造成表面变色或火焰传播速度过快而造成局部回火,从而提高全预混燃烧的稳定性,能够确保在稳定燃烧的同时降低氮氧化合物的排放。

技术研发人员:杜一鸣

受保护的技术使用者:上海禾森机电有限公司

技术研发日:20221125

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!