一种分段后预混式的全预混燃烧器的制作方法

本技术涉及一种预混燃烧器,具体涉及一种分段后预混式的全预混燃烧器。

背景技术:

1、燃气全预混燃烧技术已在欧美发展了近二十多年,传统的全预混技术应用路线是,燃气-燃气阀-风机-燃烧器。燃气与空气的混合是通过风机叶轮的旋转来完成均匀预混的。由于燃气阀,风机,控制器价格昂贵,所以造成全预混燃烧的燃气用具价格高,不能在中国市场进入大批量的应用。并且,现有的这种预混方式(以下简称为前预混)的技术中大部分零部件具有海外的知识产权,国内许多零部件工厂在模仿制造这些零部件的过程中,随时有侵权的风险。

2、后预混燃烧器是一种能够产生相近效果的一种新结构,通过风压大小调整燃气的输送比例,能够精准的控制燃气与空气混合气体的比例,使得混合后的气体能够充分的燃烧。因而对后预混燃烧器的研究逐步完善,但现有的后预混燃烧器由于结构上的不足,常会出现预混不充分,而导致燃气在火口处燃烧时会出现火焰抖动、不稳定,燃烧不充分而产生一氧化碳等问题。

3、如中国专利cn201822039361.3,公开了后预混燃烧机,包括风机,所述风机的一侧固定连接有输气管一,所述输气管一的一侧固定连接有空燃混合器,所述空燃混合器的内部固定连接有气体检测器与风压检测器,且所述风压检测器位于气体检测器的一侧,所述空燃混合器的前侧面固定连接有铜管,所述空燃混合器的底部固定连接有输气管二,所述输气管二的底部固定连接有空燃比例阀,所述空燃比例阀的的底部固定连接有输气管三,所述输气管三的底部固定连接有电磁阀,所述电磁阀的底部固定连接有燃气管道,所述空燃混合器的一侧固定连接有输气管四。但是该结构针对燃气-空气的比例进行了强化,而混合气体流过的通道短、结构简单,使得混合气体混合效果较差,仍会出现预混不充分的现象。

4、本申请基于现有技术中容易出现预混不充分导致燃烧不充分的缺陷进行了改进,并简化了全预混燃烧器。

技术实现思路

1、本实用新型的目的就是为了解决上述问题至少其一而提供一种分段后预混式的全预混燃烧器,以解决现有技术中预混不充分进而导致燃烧不充分的问题,实现了空气燃气在混合腔中完全混合均匀,燃烧时火焰不抖动,排放的烟气中一氧化碳低于50ppm,氮氧化物的排放低于30mg/kw·h。

2、本实用新型的目的通过以下技术方案实现:

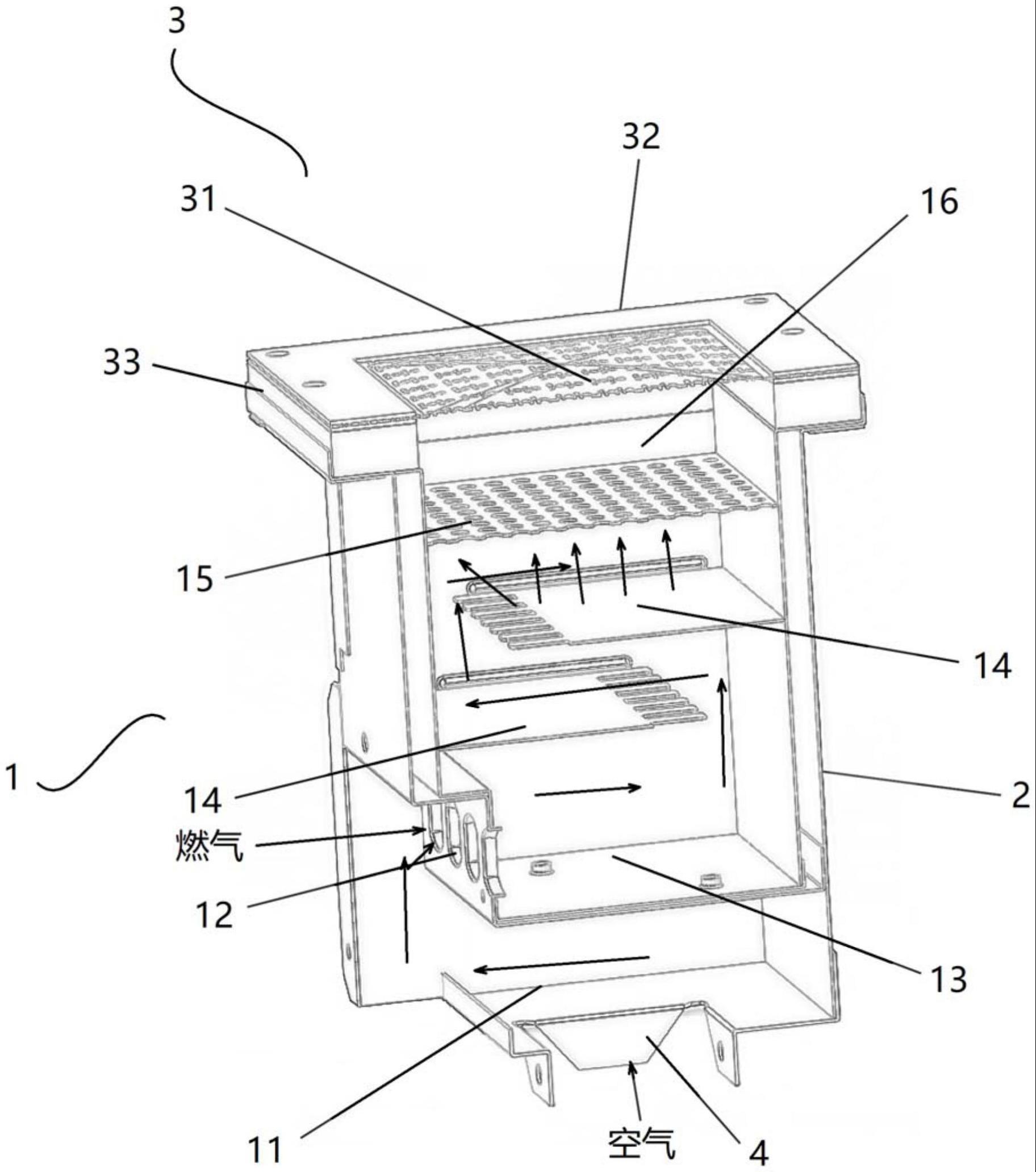

3、一种分段后预混式的全预混燃烧器,该全预混燃烧器的内腔由若干个混合室并列构成,内腔侧边围合有围板,混合室顶部设置为火口,混合室底部设置为空气入口;

4、所述的混合室包括空气均压室、空气-燃气入口、混合腔、均流板和静压室;空气入口、空气均压室、空气-燃气入口、混合腔、均流板、静压室和火口依次相连;

5、所述的混合腔内沿气流流动方向设置有若干扰流板,所述的扰流板交错设置,使气流流道呈s形;

6、空气由空气入口经空气均压室和空气-燃气入口进入混合腔,燃气由燃气喷嘴经空气-燃气入口进入混合腔;混合腔内均匀混合空气与燃气的混合气体。

7、燃气所需的空气由鼓风机带入经空气入口进入到空气均压室内缓冲,形成较为均匀的气流后转入到空气-燃气入口。在空气-燃气入口外,有燃气喷嘴对准空气-燃气入口,以将燃气送入到混合腔内,与同时送入的空气混合成空气-燃气混合气体。为混合均匀,混合气体在混合腔内经连续多级的扰流板扰流以充分混合后,通过均流板进入静压室。由于均流板的流量和压力分配,混合气体在静压室内达到压力均衡。

8、空气均压室的设置,可使进入混合室的空气达到均匀、等量、等压的条件。

9、优选地,所述的空气-燃气入口并列设有若干个,每一个空气-燃气入口分别由燃气喷嘴的分气管喷嘴独立供给燃气,加强初步混合,使进入混合室的燃气和空气初步均匀混合,有利于在混合腔内的互相扩散。

10、优选地,所述的扰流板的长度占混合腔宽度的2/3。

11、优选地,所述的扰流板前端朝向气流流道间隔设有若干齿形切口。

12、优选地,所述的齿形切口的宽度为3-5mm,深度为8-15mm。

13、优选地,所述的扰流板之间的间距为25-35mm。

14、优选地,所述的火口包括设置于混合室顶部的火口板,所述的火口板上间隔开设有若干节流孔,混合气体在节流作用下,完成静压平衡,使得混合气体在通过火口时保持速度一致、流量一致,进而在燃烧时可保持火焰高度一致、燃烧均匀。

15、优选地,所述的火口板的表面为朝向气流流动方向弯曲的弧形曲面,避免火口板在受热后材料的热胀冷缩作用。

16、优选地,所述的火口还包括一对火口支撑板,火口支撑板避开节流孔的将火口板夹紧固定,确保火口燃烧后不变型以及保证来自各段混合室的火焰的独立燃烧。

17、优选地,所述的火口还包括隔热板,所述的隔热板设置于火口板与混合室之间,且避开节流孔。

18、优选地,所述的隔热板由陶瓷纤维板制成。

19、隔热板保护燃烧器燃烧时的热量不会传导到围板和混合室内,保持混合室内处于设计条件。

20、与现有技术相比,本实用新型具有以下有益效果:

21、分段式的混合室(并列设置的混合室)可符合燃气燃烧器、壁挂炉等的热负荷调节要求,并且根据实际的不同热负荷需求,可使用多种的分段结构的组合。

22、多级扰流板的设置可降低混合气体的流速,使燃气与空气之间能够更好的互相扩散混合,同时,扰流板的长度设置、以及前端的齿形切口,可进一步加强扰流作用,使燃气和空气加速相互扩散。此时,混合腔内紊流和层流共存,且紊流大于层流,起到辅助搅拌的作用。

23、本实用新型的分段后预混式的全预混燃烧器,预混效果良好,体现在燃烧时火焰不抖动,排放的烟气中一氧化碳在低于50ppm,氮氧化物的排放低于30mg/kw·h;结构简单,沿用原的零部件稍作改动如风机,阀,控制器就可以实现全预混燃烧;采用扰流板在混合腔内增加气体行程,降低混合室的占用体积;由于采取的是分段式的混合室以及分段式的火口,因而可根据实际应用环境(热负荷要求)对其内设置的混合室尺寸、并列的数量进行合适调整。

24、本实用新型解决了后预混燃气与空气预混均匀的技术问题,为了调节热负荷采用了分段燃烧,可以通过切断燃烧段,实现不同热负荷的要求。为满足混合均匀的要求,在混合室内采用了多次扰流技术,对混合气流的通道规定了尺寸,对扰流板的形状和尺寸都规定了技术参数。

技术特征:

1.一种分段后预混式的全预混燃烧器,其特征在于,该全预混燃烧器的内腔由若干个混合室(1)并列构成,内腔侧边围合有围板(2),混合室(1)顶部设置为火口(3),混合室(1)底部设置为空气入口(4);

2.根据权利要求1所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的空气-燃气入口(12)并列设有若干个,每一个空气-燃气入口(12)分别由燃气喷嘴的分气管喷嘴独立供给燃气。

3.根据权利要求1所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的扰流板(14)的长度占混合腔(13)宽度的2/3。

4.根据权利要求3所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的扰流板(14)前端朝向气流流道间隔设有若干齿形切口(141)。

5.根据权利要求4所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的齿形切口(141)的宽度为3-5mm,深度为8-15mm。

6.根据权利要求3所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的扰流板(14)之间的间距为25-35mm。

7.根据权利要求1所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的火口(3)包括设置于混合室(1)顶部的火口板(31),所述的火口板(31)上间隔开设有若干节流孔。

8.根据权利要求7所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的火口板(31)的表面为朝向气流流动方向弯曲的弧形曲面。

9.根据权利要求7所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的火口(3)还包括一对火口支撑板(32),火口支撑板(32)避开节流孔的将火口板(31)夹紧固定。

10.根据权利要求7所述的一种分段后预混式的全预混燃烧器,其特征在于,所述的火口(3)还包括隔热板(33),所述的隔热板(33)设置于火口板(31)与混合室(1)之间,且避开节流孔。

技术总结

本技术涉及一种预混燃烧器,具体涉及一种分段后预混式的全预混燃烧器,该全预混燃烧器的内腔由若干个混合室并列构成,内腔侧边围合有围板,混合室顶部设置为火口,混合室底部设置为空气入口;混合室包括空气均压室、空气‑燃气入口、混合腔、均流板和静压室;空气入口、空气均压室、空气‑燃气入口、混合腔、均流板、静压室和火口依次相连;混合腔内沿气流流动方向设置有若干扰流板,扰流板交错设置,使气流流道呈S形。与现有技术相比,本技术解决现有技术中预混不充分进而导致燃烧不充分的问题,实现了空气燃气在混合腔中完全混合均匀,燃烧时火焰不抖动,排放的烟气中一氧化碳低于50ppm,氮氧化物低于30mg/kW·h。

技术研发人员:杜一鸣

受保护的技术使用者:上海禾森机电有限公司

技术研发日:20221215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!