低污染中心分级燃烧室及其设计方法

本发明涉及分级燃烧室,尤其涉及低污染中心分级燃烧室。

背景技术:

1、先进民用航空发动机低排放燃烧室由于低油耗和低排放的双重需求,尤其是新的排放标准对nox排放日趋严苛的排放要求,使得先进民用航空发动机头部需要采用更加贫油的燃烧模式,大量空气从火焰筒头部进入,减少或取消火焰筒壁上各大孔进气量,使得火焰筒的声学阻尼作用显著减小,因而容易发生燃烧不稳定现象,强大的压力脉动可能导致燃烧室乃至整个发动机振动加剧,发出巨大的燃烧噪声,热负荷增高,影响发动机的整体性能,严重时甚至破坏发动机部件。

2、因此,低排放燃烧室的设计和性能提升对于动态燃烧特性的研究需求十分强烈。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的低污染中心分级燃烧室及其设计方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、低污染中心分级燃烧室及其设计方法,包括以下设计步骤:

4、s1:进行扩压器的设计优化,对扩压器中的各个数据进行统计计算;

5、s2:设计内外环腔通道,并通过参考原型机计算出各个截面处的面积,从而得出装置内部的各项指标阈值;

6、s3:设计火焰筒收敛段,火焰筒壁面冷却采用致密多斜孔的冷却形式,通过设计计算得出火焰筒内外环腔壁面冷却孔开孔面积及排列方式;

7、s4:设计旋流器的结构参数,并计算几何流路面积,经多次迭代计算,最终确定各级旋流器的迎风面积及其他结构参数,且设计计算出帽罩的各项数值;

8、s5:设计头部冷却孔,经多次迭代计算,最终确定冷却孔个数和直径等关键参数及排列方式;

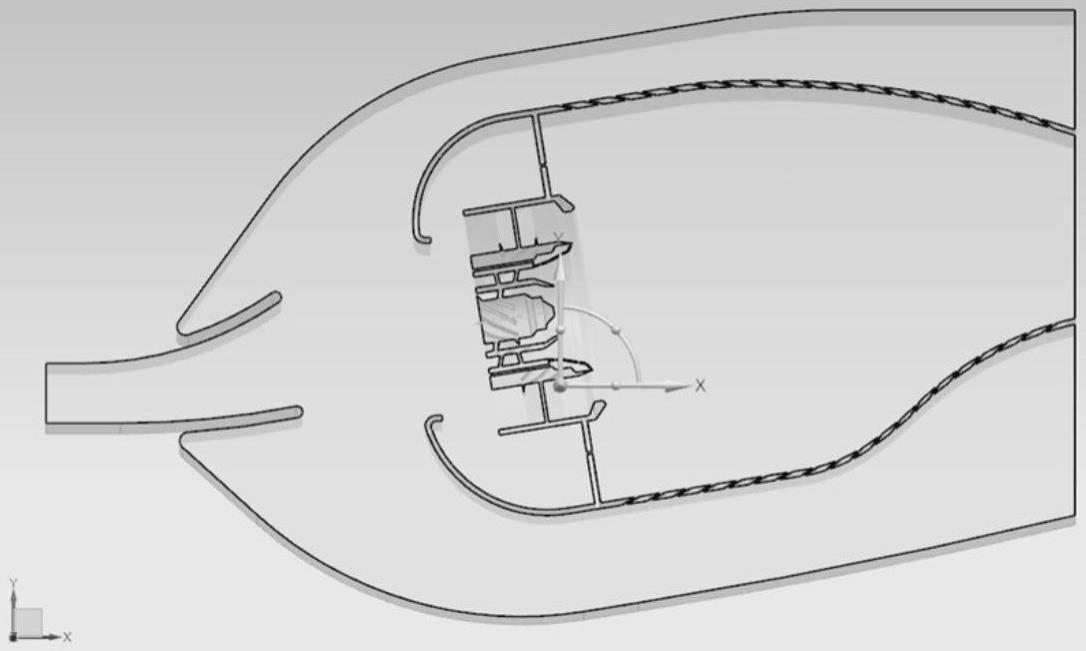

9、s6:对主燃烧室整体结构进行三维模型设计,并对网格进行分区划分,对最终的研究结果分析以及探究技术指标的可行性。

10、优选的,所述步骤s1中,扩压器中的各个数据为扩压器入口面积、扩压器进口气流密度、进口空气流速、扩压器进口马赫数、前置扩压器面积比、轴向长度、扩压器突扩角。

11、优选的,所述步骤s2中,火焰筒中间段尺寸按照中径常数mk=1(即由中心流线分割的上下两个环腔的面积相等)的方案设计。

12、优选的,所述步骤s3中,火焰筒壁面冷却致密多斜孔采取长菱形开孔规律进行设计,即流向孔间距s=横向孔排距p。

13、优选的,所述步骤s5中,头部冷却气量根据流量公式计算,得出冷却孔直径,且两排同心圆周向交叉分布。

14、优选的,所述步骤s6中,对主燃烧室整体结构进行三维模型设计时,火焰筒收敛段区域上下壁面分别用圆弧近似替代,机匣收敛段区域上下壁面用圆弧和直线段替代。

15、优选的,所述步骤s6中,网格进行分区划分,且采用非结构化网格,网格数量约为1194万。

16、优选的,所述步骤s6中,最终的研究结果分析在主燃区形成了较为稳定的中心回流区,并在中心回流区的径向两侧也形成了程度相近的小型回流区。

17、优选的,所述步骤s6中,火焰筒壁面致密多斜孔冷却气量在火焰筒壁面处形成一层保护气膜,以及从头部进入的空气气量占了可用空气量的80%以上,导致火焰筒内燃烧主流是由头部气量构成,进而高温区域主要集中在火焰筒内的中间区域。

18、与现有技术相比,本发明的有益效果为:

19、1、由于采用环形直壁扩张角对称设计前置扩压器会出现分离现象,即在前置扩压器上壁面临近外环突扩角处出现分离旋涡,进而导致扩压器总压损失增大,且内环腔进气量明显增多。究其原因,认为是采用“环形直壁扩张角对称设计”很难同时保证前置扩压器中心流线与燃烧室进口来流方向和帽罩进气方向一致,因此在保证面积比和前置扩压器x方向上长度lpred的基础上重新设计了前置扩压器,二维几何结构均由直线段和圆弧段构成,便于加工,同时保证了前置扩压器进出口中心流线与燃烧室进口来流方向和燃烧室中心轴线均一致,且在前置扩压器段不会出现分离旋涡,总压损失系数低,静压恢复系数高。

20、2、按照等速度梯度规律计算得出的火焰筒收敛段更加符合发明要求设计规律,之后为方便加工,用圆弧线段近似模拟替代火焰筒收敛段的拟合曲线。

21、3、本发明采取长菱形开孔规律进行第一轮设计,即流向孔间距s=横向孔排距p。此设计思路是为了使得筒身开孔的集合排列更为规整,而相较于正菱形,在相同单位面积开孔率情况下,长菱形排列的列与列之间的干扰强烈,气膜覆盖均匀性越好,冷却气流对壁面冷却的换热就越强。

22、4、帽罩的作用为引导压气机来流在较小的压力损失下流入火焰筒和二股通道,在帽罩内产生较小的压力损失以提高头部压降,对进口气流畸变不敏感,因而进气帽罩进口平均半径一般落在前置扩压器中心流线延长线上,保证进气的顺畅,帽罩开孔面积过大,易产生溢流;面积过小,流动收缩,气流静压恢复减少,同时在帽罩唇口处出现分离。两种情况均会使损失增加。

23、5、测得所设计低污染中心分级燃烧室出口截面的nox、soot和uhc排放,因此本发明所设计低污染中心分级燃烧室的污染物排放是远低于同油气比条件下现有单环腔燃烧室和双环腔燃烧室排放水平的。

技术特征:

1.低污染中心分级燃烧室及其设计方法,其特征在于,包括以下设计步骤:

2.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s1中,扩压器中的各个数据为扩压器入口面积、扩压器进口气流密度、进口空气流速、扩压器进口马赫数、前置扩压器面积比、轴向长度、扩压器突扩角。

3.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s2中,火焰筒中间段尺寸按照中径常数mk=1(即由中心流线分割的上下两个环腔的面积相等)的方案设计。

4.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s3中,火焰筒壁面冷却致密多斜孔采取长菱形开孔规律进行设计,即流向孔间距s=横向孔排距p。

5.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s5中,头部冷却气量根据流量公式计算,得出冷却孔直径,且两排同心圆周向交叉分布。

6.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s6中,对主燃烧室整体结构进行三维模型设计时,火焰筒收敛段区域上下壁面分别用圆弧近似替代,机匣收敛段区域上下壁面用圆弧和直线段替代。

7.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s6中,网格进行分区划分,且采用非结构化网格,网格数量约为1194万。

8.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s6中,最终的研究结果分析在主燃区形成了较为稳定的中心回流区,并在中心回流区的径向两侧也形成了程度相近的小型回流区。

9.根据权利要求1所述的低污染中心分级燃烧室及其设计方法,其特征在于,所述步骤s6中,火焰筒壁面致密多斜孔冷却气量在火焰筒壁面处形成一层保护气膜,以及从头部进入的空气气量占了可用空气量的80%以上,导致火焰筒内燃烧主流是由头部气量构成,进而高温区域主要集中在火焰筒内的中间区域。

技术总结

本发明公开了低污染中心分级燃烧室及其设计方法,属于分级燃烧室技术领域。由于采用环形直壁扩张角对称设计前置扩压器会出现分离现象,在前置扩压器上壁面临近外环突扩角处出现分离旋涡,进而导致扩压器总压损失增大,且内环腔进气量明显增多。究其原因,认为是采用环形直壁扩张角对称设计很难同时保证前置扩压器中心流线与燃烧室进口来流方向和帽罩进气方向一致,因此在保证面积比和前置扩压器x方向上长度L<subgt;pre</subgt;<supgt;d</supgt;的基础上重新设计了前置扩压器,二维几何结构均由直线段和圆弧段构成,便于加工,同时保证了前置扩压器进出口中心流线与燃烧室进口来流方向和燃烧室中心轴线均一致,且在前置扩压器段不会出现分离旋涡,总压损失系数低,静压恢复系数高。

技术研发人员:王多,李锋,林宏军,张善军

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!