一种降低NOx排放的流化床锅炉的制作方法

本发明涉及流化床锅炉领域,尤其涉及一种降低nox排放的流化床锅炉。

背景技术:

1、循环流化床锅炉通过流化风将煤颗粒、生物质等燃料及床料从炉膛底部吹起,使颗粒处于流化状态并进行燃烧。烟气携带部分细颗粒离开炉膛进入气固分离器,分离器捕获飞灰中的颗粒,通过返料器回到炉膛,形成固体颗粒的循环。炉膛内存有大量处于流化状态的惰性固体颗粒床料,主要成分是煤燃烧后剩余的灰分,这部分颗粒不参与燃烧反应。由于高温床料有很强的蓄热能力,提高了燃料在炉膛内的停留时间,并且有较高的燃烧效率,因此循环流化床锅炉具有燃料适用范围广的特点;循环流化床锅炉能够在相对较低的燃烧温度(800-900℃)下稳定燃烧,相比于煤粉锅炉,氮氧化物生成较低;通过炉膛内添加石灰石,可以燃烧过程中将二氧化硫脱除,极大降低了脱硫成本。基于以上优势,循环流化床锅炉是大规模清洁利用高硫及高灰煤、矸石、洗中煤、煤泥和生物质等燃料的最佳选择。近年来,循环流化床锅炉一直朝着大型化、高参数的方向发展。

2、为了实施和落实锅炉烟气超洁净排放,降低锅炉用煤燃烧后原始排放浓度是控制烟气nox排放降到50mg/m3以下的重要环节,经研究发现,在送入锅炉内的燃料湿度较高时,其燃料内含有的过高水分会使得着火延迟,燃料与空气混合时间较长,着火区氧浓度增加,增加了nox的生成;同时在送入锅炉底部的煤料颗粒度过细时,过细的煤颗粒燃烧快、挥发份析出较快,导致锅炉底部炉温过高,同样会产生大量的nox;因此,有必要研究一种降低nox排放的流化床锅炉来解决上述问题。

技术实现思路

1、本发明目的是针对上述问题,提供一种结构简单、节能环保的降低nox排放的流化床锅炉。

2、为了实现上述目的,本发明的技术方案是:

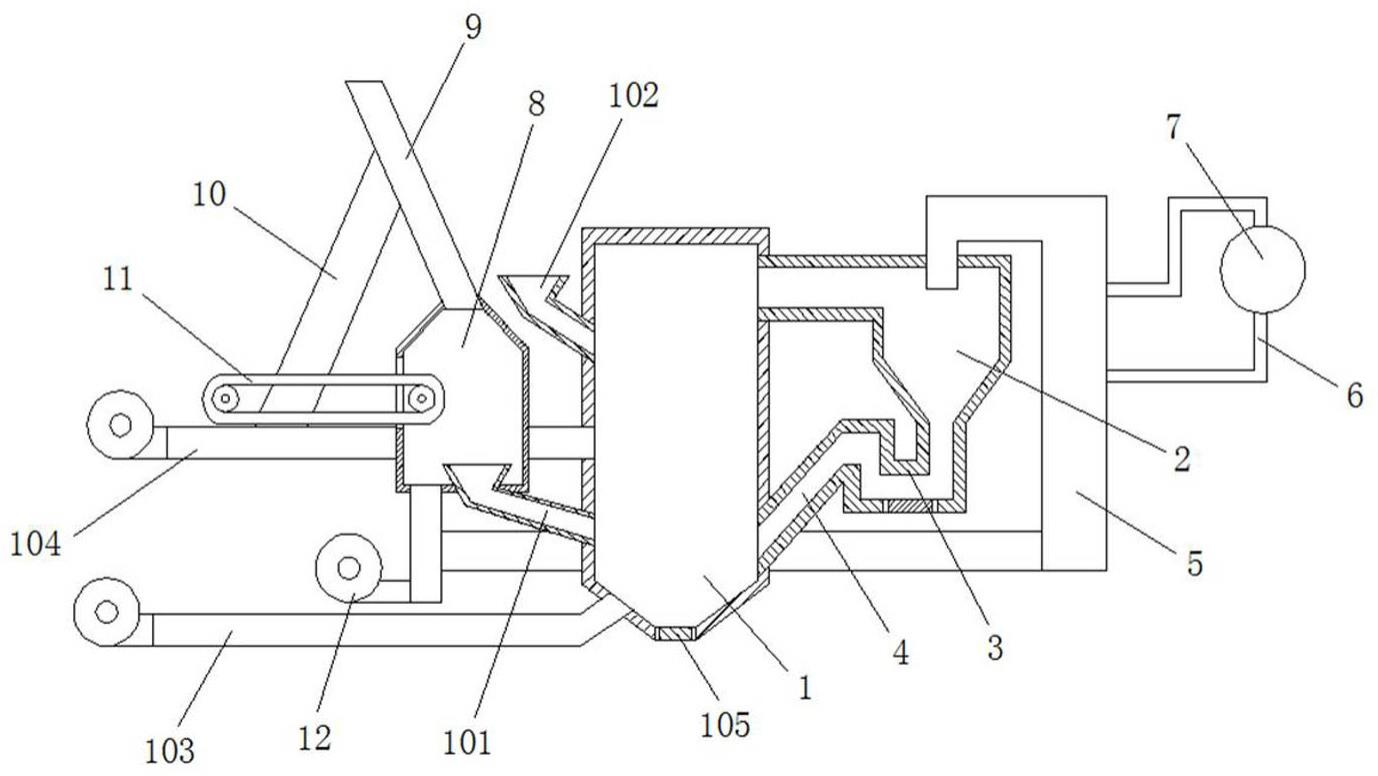

3、一种降低nox排放的流化床锅炉,包括锅炉炉体,锅炉炉体的底端一侧连通有燃料管道,锅炉炉体的顶端另一侧连通有分离壳体,分离壳体顶端连通有烟气管道,分离壳体底端通过回流管道与锅炉炉体底端一侧相连通,锅炉炉体中部一侧连通有第二送风管道;所述烟气管道顶端与分离壳体顶端相连通,烟气管道中部与换热机构相连接,烟气管道底端与设置在燃料管道入口位置的除湿机构相连通,除湿机构上端设置有颗粒分离机构并通过颗粒分离机构与第二送风管道相连通。

4、进一步的,所述除湿机构包括干燥壳体、排气管道,燃料管道呈倾斜状设置,燃料管道较低的一端与锅炉炉体相连通,燃料管道较高的一端为入口位置且该端头伸入干燥壳体内,燃料管道较高的一端上方设置有输送带,输送带的一端从设置在干燥壳体一侧的避让口伸入干燥壳体内;所述干燥壳体底端与烟气管道相连通,干燥壳体顶端与排气管道相连通。

5、进一步的,所述颗粒分离机构包括落料管道、第一过滤网,排气管道底端与干燥壳体相连通,排气管道顶端呈倾斜状设置,排气管道中部底端设置有落料口并通过落料口与落料管道相连通,排气管道中部内侧固定连接有第一过滤网,第一过滤网位于落料口上端边缘;所述落料管道顶端与排气管道相连通,落料管道底端与第二送风管道相连通。

6、进一步的,所述烟气管道顶端设置有弯折结构,弯折后烟气管道顶端端口朝下设置并伸入分离壳体顶端内部,烟气管道顶端端口连接有第二过滤网;烟气管道底端经环绕锅炉炉体外周半圈后向上弯折并与干燥壳体底端相连通,烟气管道底端的向上弯折位置设置有加力风机且加力风机的出风方向朝上设置。

7、进一步的,所述换热机构包括换热管道、加热容器,换热管道呈螺旋状设置在烟气管道中部内侧,换热管道的两端均伸出到烟气管道外侧并分别与加热容器的上下两端相连通。

8、进一步的,所述分离壳体与回流管道之间设置有挡料管道,挡料管道呈u型管道结构,分离壳体底端呈缩口状设置且分离管道底端与挡料管道的一端相连通,挡料管道的另一端与回流管道顶端相连通,回流管道底端呈倾斜状设置且回流管道底端与锅炉炉体内部相连通;所述挡料管道底端设置有除灰口且除灰口内设置有可对除灰口启闭状态进行控制的除灰挡板。

9、进一步的,所述锅炉炉体底端一侧连通有第一送风管道,锅炉炉体上端一侧连通有脱硫剂输送管道;所述第二送风管道设置在燃料管道与脱硫剂输送管道之间。

10、进一步的,所述锅炉炉体底端呈倒置的锥形状设置,锅炉炉体底端设置有排渣口,排渣口内设置有可对排渣口启闭状态进行控制的排渣挡板。

11、与现有技术相比,本发明具有的优点和积极效果是:

12、本发明通过采用在燃料管道入口位置设置除湿机构且除湿机构与烟气管道相连通的设计,使得在进行使用时,其可以通过烟气管道内的热气将落入燃料管道内的煤颗粒进行干燥预热,有效降低了入炉煤颗粒的湿度,避免了煤颗粒湿度较高导致nox生成量增加的状况发生;同时,在烟气管道内的热气对入炉煤颗粒进行干燥操作时,在风力作用下,其可以将过细的煤颗粒从入炉煤颗粒中筛选出来并通过颗粒分离机构送入第二送风管道中,最终通过第二送风管道内的风力将过细的煤颗粒送入到锅炉炉体的中部,令过细的煤颗粒在炉温较低的锅炉炉体中部进行燃烧,避免了其被燃料管道一同送入到锅炉炉体底部导致锅炉炉体底部炉温过高的状况发生,有效解决了现有技术中因炉温过高导致大量nox生成的技术难题,其有效降低了流化床锅炉工作过程中的nox生成量,从源头上实现了流化床锅炉的超低排放,进一步提高了流化床锅炉的使用效果。

技术特征:

1.一种降低nox排放的流化床锅炉,包括锅炉炉体,锅炉炉体的底端一侧连通有燃料管道,锅炉炉体的顶端另一侧连通有分离壳体,分离壳体顶端连通有烟气管道,分离壳体底端通过回流管道与锅炉炉体底端一侧相连通,锅炉炉体中部一侧连通有第二送风管道;其特征在于:所述烟气管道顶端与分离壳体顶端相连通,烟气管道中部与换热机构相连接,烟气管道底端与设置在燃料管道入口位置的除湿机构相连通,除湿机构上端设置有颗粒分离机构并通过颗粒分离机构与第二送风管道相连通。

2.如权利要求1所述的降低nox排放的流化床锅炉,其特征在于:所述除湿机构包括干燥壳体、排气管道,燃料管道呈倾斜状设置,燃料管道较低的一端与锅炉炉体相连通,燃料管道较高的一端为入口位置且该端头伸入干燥壳体内,燃料管道较高的一端上方设置有输送带,输送带的一端从设置在干燥壳体一侧的避让口伸入干燥壳体内;所述干燥壳体底端与烟气管道相连通,干燥壳体顶端与排气管道相连通。

3.如权利要求2所述的降低nox排放的流化床锅炉,其特征在于:所述颗粒分离机构包括落料管道、第一过滤网,排气管道底端与干燥壳体相连通,排气管道顶端呈倾斜状设置,排气管道中部底端设置有落料口并通过落料口与落料管道相连通,排气管道中部内侧固定连接有第一过滤网,第一过滤网位于落料口上端边缘;所述落料管道顶端与排气管道相连通,落料管道底端与第二送风管道相连通。

4.如权利要求3所述的降低nox排放的流化床锅炉,其特征在于:所述烟气管道顶端设置有弯折结构,弯折后烟气管道顶端端口朝下设置并伸入分离壳体顶端内部,烟气管道顶端端口连接有第二过滤网;烟气管道底端经环绕锅炉炉体外周半圈后向上弯折并与干燥壳体底端相连通,烟气管道底端的向上弯折位置设置有加力风机且加力风机的出风方向朝上设置。

5.如权利要求4所述的降低nox排放的流化床锅炉,其特征在于:所述换热机构包括换热管道、加热容器,换热管道呈螺旋状设置在烟气管道中部内侧,换热管道的两端均伸出到烟气管道外侧并分别与加热容器的上下两端相连通。

6.如权利要求5所述的降低nox排放的流化床锅炉,其特征在于:所述分离壳体与回流管道之间设置有挡料管道,挡料管道呈u型管道结构,分离壳体底端呈缩口状设置且分离管道底端与挡料管道的一端相连通,挡料管道的另一端与回流管道顶端相连通,回流管道底端呈倾斜状设置且回流管道底端与锅炉炉体内部相连通;所述挡料管道底端设置有除灰口且除灰口内设置有可对除灰口启闭状态进行控制的除灰挡板。

7.如权利要求6所述的降低nox排放的流化床锅炉,其特征在于:所述锅炉炉体底端一侧连通有第一送风管道,锅炉炉体上端一侧连通有脱硫剂输送管道;所述第二送风管道设置在燃料管道与脱硫剂输送管道之间。

8.如权利要求7所述的降低nox排放的流化床锅炉,其特征在于:所述锅炉炉体底端呈倒置的锥形状设置,锅炉炉体底端设置有排渣口,排渣口内设置有可对排渣口启闭状态进行控制的排渣挡板。

技术总结

本发明公开了一种降低NOx排放的流化床锅炉,包括锅炉炉体,锅炉炉体的底端一侧连通有燃料管道,锅炉炉体的顶端另一侧连通有分离壳体,分离壳体顶端连通有烟气管道,分离壳体底端通过回流管道与锅炉炉体底端一侧相连通,锅炉炉体中部一侧连通有第二送风管道;所述烟气管道顶端与分离壳体顶端相连通,烟气管道中部与换热机构相连接,烟气管道底端与设置在燃料管道入口位置的除湿机构相连通,除湿机构上端设置有颗粒分离机构并通过颗粒分离机构与第二送风管道相连通。本发明有效降低了流化床锅炉工作过程中的NOx生成量,从源头上实现了流化床锅炉的超低排放,进一步提高了流化床锅炉的使用效果。

技术研发人员:刘文平,李寿军,张振华,韩飞,王健,张佩,刘旭杰,穆楠,郭伟,祝富川,付彪,张泽林,张国良

受保护的技术使用者:内蒙古京能双欣发电有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!