一种分区进风双炉耦合有机固废热解气化系统的制作方法

本发明属于有机固体废弃物处理,具体涉及一种分区进风双炉耦合有机固废热解气化系统。

背景技术:

1、针对中小规模的生活有机固废等有机固体废弃物,传统的处理方式采用焚烧法。但有机固废焚烧后的烟气成分非常复杂,烟气中焦油含量高,有毒有害的气体浓度高,尤其是二噁英会严重影响周边的环境质量,给后端尾气治理带来非常大的负担。为达标排放,需对尾气治理投入较大,导致投资成本高、运营费用高。相比焚烧,热解气化是指在缺氧的氛围中,在一定的温度条件下,将高分子有机物分解转化为小分子、高质量能源燃料,实现能源利用的一项综合性技术。有效地使物料中的有机物转化为可利用的形式,并且具有较低的二次污染排放和较高的能源利用率。热解气化可产生co、h2等可燃气,利用可燃气高温燃烧处理焦油、分解二噁英等有害气体,达到减少尾气处置工艺的目的,从而实现降低投资和运营成本的目的。

2、近年来固体废物处理过程中的热解气化技术已经得到了长足的发展,但受限于热解时有机固废水分含量高、可燃气燃烧时氧气浓度不足等弊端,影响热解气化效率和效果。

技术实现思路

1、有鉴于此,本发明的目的是提供一种分区进风双炉耦合有机固废热解气化系统,以便提高有机固废热解气化的效率和效果。

2、本发明通过以下技术手段解决上述问题:

3、一种分区进风双炉耦合有机固废热解气化系统,包括结构一致的第一热解气化炉和第二热解气化炉,所述第一热解气化炉和第二热解气化炉均包括炉体以及设置在炉体内部的内胆,所述内胆内分隔成上下布置的燃烧区和热解区,所述燃烧区和热解区分别配套有第一进风结构和第二进风结构;所述炉体的顶部和底部分别设置有与内胆内部均连通的排烟口和回风口,所述第一热解气化炉的排烟口通过管道与第二热解气化炉的回风口连通,所述第二热解气化炉的排烟口通过管道与第一热解气化炉的回风口连通。

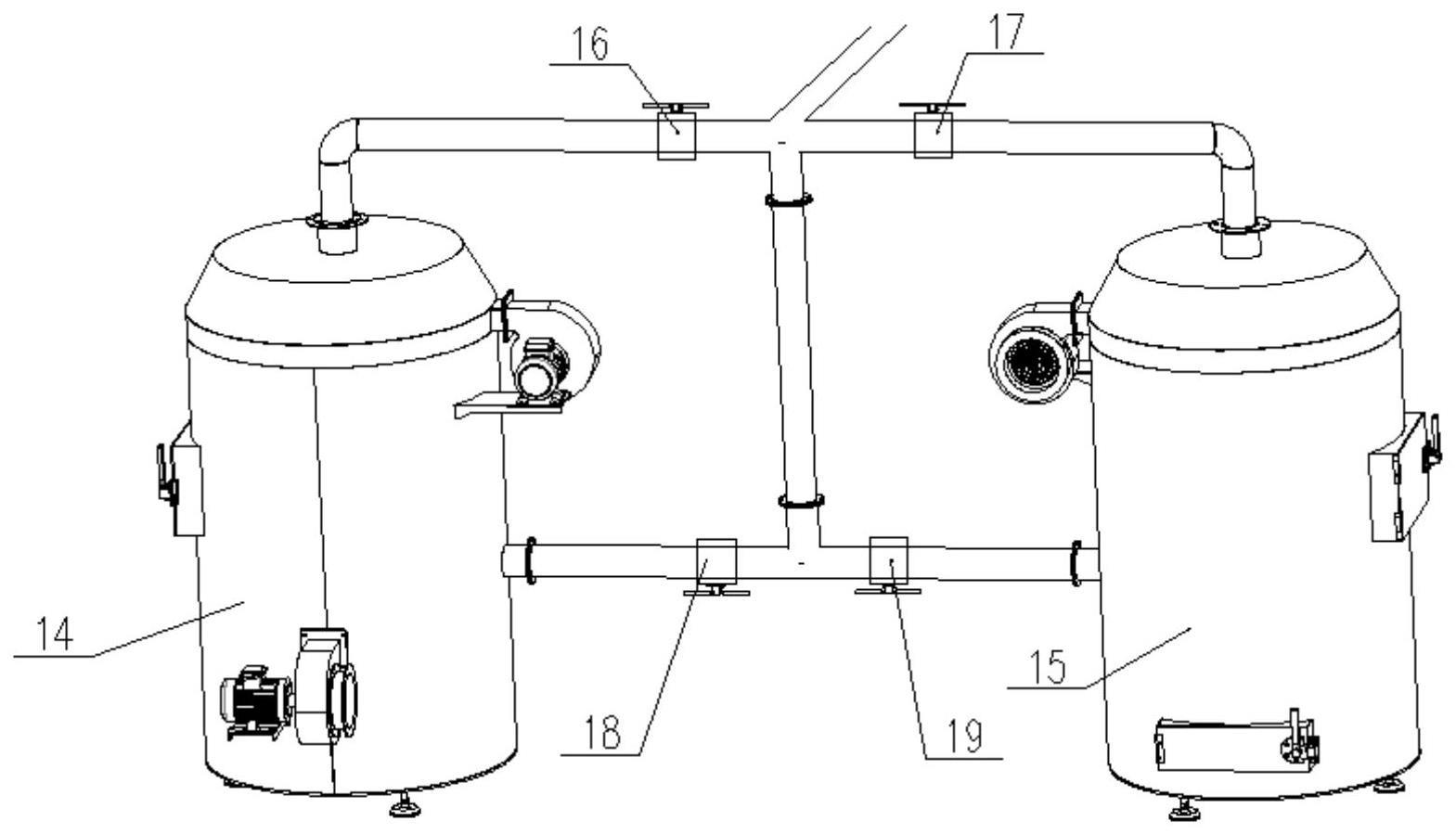

4、进一步,所述排烟口连接有排烟支管,两个热解气化炉的排烟支管通过四通汇聚连接有排烟总管和回风总管,所述回风总管通过两根回风支管分别与两个热解气化炉的回风口连通,第一热解气化炉的排烟支管以及第二热解气化炉的排烟支管上分别设置有第一阀门和第二阀门,第一热解气化炉的回烟支管以及第二热解气化炉的回烟支管上分别设置有第三阀门和第四阀门。

5、进一步,所述第一进风结构包括第一鼓风机以及环绕包覆在燃烧区外侧的第一鼓风通道,所述第一鼓风机的出风端与第一鼓风通道连通,所述燃烧区的侧壁周向均匀开设有多个用于连通第一鼓风通道与燃烧区的第一导风口。

6、进一步,所述第二进风结构包括第二鼓风机以及环绕包覆在热解区外侧的第二鼓风通道,所述第二鼓风机的出风端与第二鼓风通道连通,所述热解区的侧壁周向均匀开设有多个用于连通第二鼓风通道与热解区的第二导风口。

7、进一步,所述热解区设置有炉排。

8、进一步,所述炉体配套有生物质燃烧器。

9、进一步,所述生物质燃烧器设置有生物质进料口。

10、进一步,所述炉体配套有进料口和点火口

11、本发明的有益效果:

12、本申请提供了一种分区进风双炉耦合有机固废热解气化系统,包括结构一致的第一热解气化炉和第二热解气化炉,所述第一热解气化炉和第二热解气化炉均包括炉体以及设置在炉体内部的内胆,所述内胆内分隔成上下布置的燃烧区和热解区,所述燃烧区和热解区分别配套有第一进风结构和第二进风结构;所述炉体的顶部和底部分别设置有与内胆内部均连通的排烟口和回风口,所述第一热解气化炉的排烟口通过管道与第二热解气化炉的回风口连通,所述第二热解气化炉的排烟口通过管道与第一热解气化炉的回风口连通。采用本申请的有机固废热解气化系统,一方面,两个热解气化炉交替循环工作,同时,利用回流烟气对热解有机固废进行烘干,另一方面,热解气化炉分区进风,第一进风结构鼓入富氧气流,保证了燃烧区的氧气浓度,第二进风结构鼓入缺氧气流,保证了热解的缺氧环境;因此,有效提高了热解气化效率和效果。

13、补充来说,本发明的优点体现在如下方面:

14、1、充分利用燃烧区温度,对热解区有机固废进行热辐射,实现高温热解,提高热解区有机固废的热解效率;

15、2、热解区与燃烧区在同一炉内无隔板式分离,两区域分开鼓入不同的气流,实现缺氧与富氧在同一炉内完美结合,有利于热解效率提高和可燃气热能的高效利用;

16、3、在热解稳定,可燃气正常产气的情况下,燃烧区可实现不添加外部燃烧手段自持燃烧的目的,减少燃油点火器,降低运行成本;

17、4、双炉耦合系统设计,可充分利用高温烟气,对未工作炉内有机固废充分烘干、加热,降低有机固废的含水率,可更加高效的提高热解效率,产生更少的焦油。双炉设计,可有效利用烟气高温,实现有机固废预热,150℃时,有机固废气化率可达到90%。与传统气化装置相比可提高30%。与传统焚烧装置对比,焦油降低80%,二噁英含量降低95%。

18、5、尾气净化系统简单,达标排放;

19、6、热解区、燃烧区的进风管道通过耐高温合金金属传热,进风前进行预热,提高热解气化效率30%以上,热解气燃烧区确保充分燃烧,燃烧温度1000℃;

20、7、炉体采用双层结构设计,内胆采用耐高温合金,可耐1100℃以上温度,传热性能好,可充分给补充空气进行预热。外部进入的冷空气,可起到给内壁局部温度较高区域降温的目的,从而避免内炉材料局部高温变性。

技术特征:

1.一种分区进风双炉耦合有机固废热解气化系统,其特征在于:包括结构一致的第一热解气化炉和第二热解气化炉,所述第一热解气化炉和第二热解气化炉均包括炉体以及设置在炉体内部的内胆,所述内胆内分隔成上下布置的燃烧区和热解区,所述燃烧区和热解区分别配套有第一进风结构和第二进风结构;所述炉体的顶部和底部分别设置有与内胆内部均连通的排烟口和回风口,所述第一热解气化炉的排烟口通过管道与第二热解气化炉的回风口连通,所述第二热解气化炉的排烟口通过管道与第一热解气化炉的回风口连通。

2.根据权利要求1所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述排烟口连接有排烟支管,两个热解气化炉的排烟支管通过四通汇聚连接有排烟总管和回风总管,所述回风总管通过两根回风支管分别与两个热解气化炉的回风口连通,第一热解气化炉的排烟支管以及第二热解气化炉的排烟支管上分别设置有第一阀门和第二阀门,第一热解气化炉的回烟支管以及第二热解气化炉的回烟支管上分别设置有第三阀门和第四阀门。

3.根据权利要求2所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述第一进风结构包括第一鼓风机以及环绕包覆在燃烧区外侧的第一鼓风通道,所述第一鼓风机的出风端与第一鼓风通道连通,所述燃烧区的侧壁周向均匀开设有多个用于连通第一鼓风通道与燃烧区的第一导风口。

4.根据权利要求3所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述第二进风结构包括第二鼓风机以及环绕包覆在热解区外侧的第二鼓风通道,所述第二鼓风机的出风端与第二鼓风通道连通,所述热解区的侧壁周向均匀开设有多个用于连通第二鼓风通道与热解区的第二导风口。

5.根据权利要求4所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述热解区设置有炉排。

6.根据权利要求5所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述炉体配套有生物质燃烧器。

7.根据权利要求6所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述生物质燃烧器设置有生物质进料口。

8.根据权利要求7所述的分区进风双炉耦合有机固废热解气化系统,其特征在于:所述炉体配套有进料口和点火口。

技术总结

本发明公开了一种分区进风双炉耦合有机固废热解气化系统,包括结构一致的第一热解气化炉和第二热解气化炉,所述第一热解气化炉和第二热解气化炉均包括炉体以及设置在炉体内部的内胆,所述内胆内分隔成上下布置的燃烧区和热解区,所述燃烧区和热解区分别配套有第一进风结构和第二进风结构;所述炉体的顶部和底部分别设置有与内胆内部均连通的排烟口和回风口,所述第一热解气化炉的排烟口通过管道与第二热解气化炉的回风口连通,所述第二热解气化炉的排烟口通过管道与第一热解气化炉的回风口连通。采用本申请的有机固废热解气化系统,有效提高了热解气化效率和效果。

技术研发人员:高博,周益辉,刘小贵,叶明强

受保护的技术使用者:航天凯天环保科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!