陶瓷烧结炉气体燃料燃烧器的制作方法

本发明涉及气体燃料燃烧器,具体为陶瓷烧结炉气体燃料燃烧器。

背景技术:

1、燃烧器,是使燃料和空气以一定方式喷出混合燃烧的装置统称。燃烧器按类型和应用领域分工业燃烧器、燃烧机、民用燃烧器、特种燃烧器几种。多用不锈钢或金属钛等耐腐蚀,耐高温的材料制成,而气体燃料燃烧器是特指燃料为气体燃料,在陶瓷烧结炉中气体燃料燃烧器需要高效的进行燃烧,且在陶瓷烧结炉的工作过程中,需要有效的控制氮氧化物的生成,以避免对环境的污染,因此需要对气体燃料以及空气进行充分的预混合,进而控制燃烧过程中的温度和氧气浓度,从而降低nox的生成,而传统的气体燃料燃烧器预混时不够充分,容易导致喷出的火焰不均匀或者出现间断现象,且nox浓度会过高,降低了陶瓷烧结炉的使用效果,在传统的气体燃料燃烧器中进行燃料和空气的混合时,燃料通常会先通过燃烧头,而不是与空气充分混合后一起通过燃烧头,降低了燃烧器的燃烧效果。

2、针对上述问题,为此,提出陶瓷烧结炉气体燃料燃烧器。

技术实现思路

1、本发明的目的在于提供陶瓷烧结炉气体燃料燃烧器,解决了背景技术中传统的气体燃料燃烧器预混时不够充分,容易导致喷出的火焰不均匀或者出现间断现象,且nox浓度会过高,传统的气体燃料燃烧器中进行燃料和空气的混合时,燃料通常会先通过燃烧头,而不是与空气充分混合后一起通过燃烧头的问题。

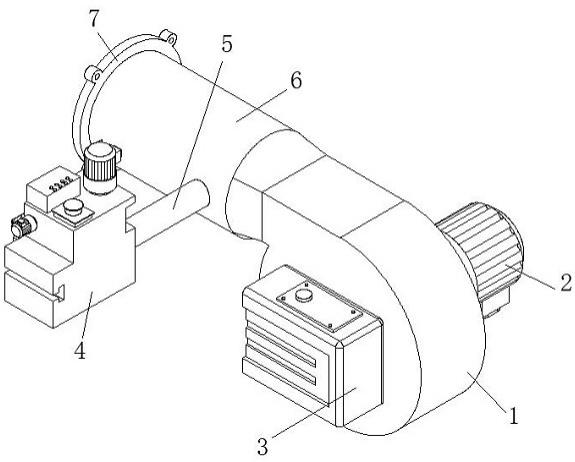

2、为实现上述目的,本发明提供如下技术方案:陶瓷烧结炉气体燃料燃烧器,包括燃烧器外壳和设置在燃烧器外壳一侧的进风壳体和气体燃料模组,燃烧器外壳的一端设置有燃烧枪管和燃烧组件,燃烧器外壳的另一侧设置有抽风组件,气体燃料模组的一侧设置有输气管,输气管的一端处于燃烧枪管的内部,燃烧枪管的内部设置有预混组件,输气管的一端与预混组件内部相连通;

3、预混组件的内部设置有气体燃料混合组件,气体燃料混合组件包括与预混组件内壁固定连接的连接圆块,且连接圆块设置两组,两组的连接圆块之间活动设置有旋转轮,旋转轮外侧设置有倾斜叶片,且倾斜叶片倾斜设置,通过气体燃料模组向输气管供给气体燃料,气体燃料经输气管进入到预混组件内部,驱动旋转轮进行旋转,同时抽风组件开始工作,配合进风壳体向燃烧器外壳内部输入空气,空气进入到燃烧枪管内部与气体燃料进行充分预混,预混后的气体通过燃烧组件输出火焰,用于陶瓷烧结炉的高温供应。

4、进一步地,抽风组件包括固定电机以及设置在固定电机一侧的传动轴,传动轴的一端设置有旋转风扇组件,旋转风扇组件处于燃烧器外壳的下端内部,通过旋转风扇组件的旋转让进风壳体对外界起吸风作用,将气体传输到燃烧枪管内部。

5、进一步地,燃烧枪管内部开设有管内腔,预混组件的外侧与管内腔的内壁固定连接,燃烧组件包括设置在燃烧枪管一端的燃烧头,燃烧头的内部开设有第二出气槽,且第二出气槽设置多组,多组的第二出气槽与管内腔内部相连通,燃烧头一侧设置有点火器。

6、进一步地,预混组件包括构件环和设置在构件环一侧的透风圆块,以及设置在构件环另一侧的固定圆块,输气管一端与构件环固定连接,气体燃料混合组件活动处于构件环的内部。

7、进一步地,透风圆块的上端开设有贯穿槽,贯穿槽与燃烧器外壳内部相连通,构件环的内部固定设置有阻拦板,固定圆块的上端内部设置有出气构件,且出气构件设置多组。

8、进一步地,阻拦板的水平高度高于输气管的水平高度,阻拦板的一侧与两组的连接圆块固定连接,一组连接圆块与透风圆块侧面固定连接,另一组连接圆块与固定圆块固定连接。

9、进一步地,连接圆块朝向旋转轮的一侧开设有构件槽,且构件槽设置多组,多组的构件槽呈环形分布,连接圆块的同一侧开设有轴槽。

10、进一步地,旋转轮的两侧均开设有环形槽,且环形槽的内部活动设置有圆珠,多组的圆珠一端处于相对应组的构件槽内部,旋转轮的轴心两端设置有旋转轴。

11、进一步地,旋转轴活动设置在对应的轴槽内部,旋转轮以及倾斜叶片组合成构件的直径小于连接圆块的直径。

12、进一步地,出气构件包括设置在固定圆块内部的固定环以及设置在固定环内部的金属片,金属片设置四组,四组的金属片间隙形成第一出气槽,出气构件仿照心脏瓣膜的原理制成。

13、与现有技术相比,本发明的有益效果如下:

14、1、本发明提供的陶瓷烧结炉气体燃料燃烧器,本申请通过气体燃料模组向输气管供给气体燃料,气体燃料经输气管进入到预混组件内部,驱动旋转轮进行旋转,同时抽风组件开始工作,配合进风壳体向燃烧器外壳内部输入空气,空气进入到燃烧枪管内部与气体燃料进行充分预混,预混后的气体通过燃烧组件输出火焰,用于陶瓷烧结炉的高温供应,解决了传统的气体燃料燃烧器预混时不够充分,容易导致喷出的火焰不均匀或者出现间断现象,且nox浓度会过高,传统的气体燃料燃烧器中进行燃料和空气的混合时,燃料通常会先通过燃烧头,而不是与空气充分混合后一起通过燃烧头的问题;

15、2、本发明提供的陶瓷烧结炉气体燃料燃烧器,气体燃料会喷射到多组的倾斜叶片上,而不对四组的金属片进行冲击,进而第一出气槽不会显露,即气体燃料不会通过固定圆块,而是等到旋转风扇组件旋转,空气与气体燃料混合之后,才会冲击金属片,混合气体通过固定圆块向燃烧组件输送,避免了在输送气体燃料时,单单气体燃料通过燃烧组件的情况,且因旋转轮和倾斜叶片形成的构件直径小于连接圆块的直径,因此空气进行冲击时,会先冲击到连接圆块侧面,而不会作用到旋转轮和倾斜叶片上,因此即使空气在不断的输送,旋转轮和倾斜叶片也在气体燃料的不断输送下,进行旋转,进而气体燃料不断的通过构件环的内部下端,且不断的挥散在喷射的空气内部,形成混合气体。

技术特征:

1.陶瓷烧结炉气体燃料燃烧器,包括燃烧器外壳(1)和设置在燃烧器外壳(1)一侧的进风壳体(3)和气体燃料模组(4),所述燃烧器外壳(1)的一端设置有燃烧枪管(6)和燃烧组件(7),其特征在于:所述燃烧器外壳(1)的另一侧设置有抽风组件(2),所述气体燃料模组(4)的一侧设置有输气管(5),所述输气管(5)的一端处于燃烧枪管(6)的内部,所述燃烧枪管(6)的内部设置有预混组件(8),所述输气管(5)的一端与预混组件(8)内部相连通;

2.根据权利要求1所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述抽风组件(2)包括固定电机(21)以及设置在固定电机(21)一侧的传动轴(22),所述传动轴(22)的一端设置有旋转风扇组件(23),所述旋转风扇组件(23)处于燃烧器外壳(1)的下端内部,通过旋转风扇组件(23)的旋转让进风壳体(3)对外界起吸风作用,将气体传输到燃烧枪管(6)内部。

3.根据权利要求1所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述燃烧枪管(6)内部开设有管内腔(61),所述预混组件(8)的外侧与管内腔(61)的内壁固定连接,所述燃烧组件(7)包括设置在燃烧枪管(6)一端的燃烧头(71),所述燃烧头(71)的内部开设有第二出气槽(72),且第二出气槽(72)设置多组,多组的所述第二出气槽(72)与管内腔(61)内部相连通,所述燃烧头(71)一侧设置有点火器(73)。

4.根据权利要求1所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述输气管(5)一端与构件环(82)固定连接,所述气体燃料混合组件(9)活动处于构件环(82)的内部。

5.根据权利要求1所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述透风圆块(81)的上端开设有贯穿槽(811),所述贯穿槽(811)与燃烧器外壳(1)内部相连通,所述构件环(82)的内部固定设置有阻拦板(821),且出气构件(831)设置多组。

6.根据权利要求5所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述阻拦板(821)的水平高度高于输气管(5)的水平高度,所述阻拦板(821)的一侧与两组的连接圆块(91)固定连接,一组所述连接圆块(91)与透风圆块(81)侧面固定连接,另一组所述连接圆块(91)与固定圆块(83)固定连接。

7.根据权利要求6所述的陶瓷烧结炉气体燃料燃烧器,其特征在于:所述连接圆块(91)朝向旋转轮(92)的一侧开设有构件槽(911),且构件槽(911)设置多组,多组的所述构件槽(911)呈环形分布,所述连接圆块(91)的同一侧开设有轴槽(912),所述旋转轴(921)活动设置在对应的轴槽(912)内部,多组的所述圆珠(923)一端处于相对应组的构件槽(911)内部。

技术总结

陶瓷烧结炉气体燃料燃烧器,属于气体燃料燃烧器技术领域,为了解决传统的气体燃料燃烧器预混时不够充分,容易导致喷出的火焰不均匀或者出现间断现象,且NOx浓度会过高,传统的气体燃料燃烧器中进行燃料和空气的混合时,燃料通常会先通过燃烧头,而不是与空气充分混合后一起通过燃烧头的问题;本申请通过气体燃料模组向输气管供给气体燃料,气体燃料经输气管进入到预混组件内部,驱动旋转轮进行旋转,同时抽风组件开始工作,配合进风壳体向燃烧器外壳内部输入空气,空气进入到燃烧枪管内部与气体燃料进行充分预混,预混后的气体通过燃烧组件输出火焰,用于陶瓷烧结炉的高温供应。

技术研发人员:张卫星

受保护的技术使用者:江苏固家智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!