一种微粉化煤与氨的低氮燃烧系统及其工作方法与流程

本发明涉及燃煤机组,特别涉及一种微粉化煤与氨的低氮燃烧系统及其工作方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术,并不必然构成现有技术。

2、氢(h2)具备零碳、零硫等特性,其燃烧反应仅生成水,属于最理想的清洁能源。然而,氢气在运输过程中的单位体积能量极低,储存运输难度大,常用的压缩气体储氢方式所需压力为20mpa~70mpa。此外,由于氢的点火能量低和火焰传播速度较高,导致其在储存、运输及运用时存在复杂的安全问题。nh3作为另一种零碳燃料,是高效储氢介质,具有高能量密度、易液化储运、安全性高和无碳排放等优势,更适合作为燃煤机组零碳替代燃料。但其作为燃料直接燃烧存在两个非常明显的问题:燃烧特性差及nox排放高。

3、近一半的煤炭用于燃烧发电,是碳排放的最大单一来源。燃煤耦合氨燃烧被认为是一种快速可行的有效减少co2排放的方法,受到越来越多的关注。将氨与煤混合燃烧,燃料的火焰速度、热释放速率和辐射强度都高于氨,且二氧化碳排放量也低于传统煤炭燃烧。因此,氨混合碳氢燃料对逐步向无碳社会过渡具有深远意义。

4、鉴于上述煤粉掺氨燃烧的优点,国内外研究者开展了大量的研究工作,提出了一些新型的煤粉掺氨燃烧方法与技术。例如,中国专利公告号为“cn113217937 a”,名称为“一种利用氨燃烧降低燃煤机组二氧化碳排放的系统及方法”的专利;中国专利公布号为“cn114576647a”,专利名称为“一种燃煤锅炉掺氨燃烧与降氮调控系统及运行方法”的专利;中国专利公告号为“cn113154369a”,名称为“一种煤粉和氨混合燃料预热解燃烧系统和方法”的专利。

5、但是,以上专利技术虽可实现煤粉一定比例的替代燃烧减轻燃煤锅炉碳排放,但不可否认,为实现掺烧比例可调,在同一锅炉采用不同形式的掺混方式(燃烧器内混、燃烧器外混),将导致系统较为复杂,运行调控难度增加;同时,现有专利技术更多的是关注掺烧过程的氮氧化物排放,并未解决掺烧过程中的氨逃逸以及煤粉燃尽等问题,这些问题将进一步抑制氨煤掺混燃烧技术的推广与应用。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种微粉化煤与氨的低氮燃烧系统及其工作方法,通过磨煤机、粗粉分离器和气流粉碎机等的组合,进行合格煤粉的筛选,并对合格煤粉进行微粉化,得到微粉化煤,进而将微粉化煤与氨气燃烧相结合,改善了氨气低劣的燃烧特性,避免了大比例掺烧时的氨逃逸,且降低了煤氮氧化物以及氨氮氧化物的生成。

2、为了实现上述目的,本发明采用如下技术方案:

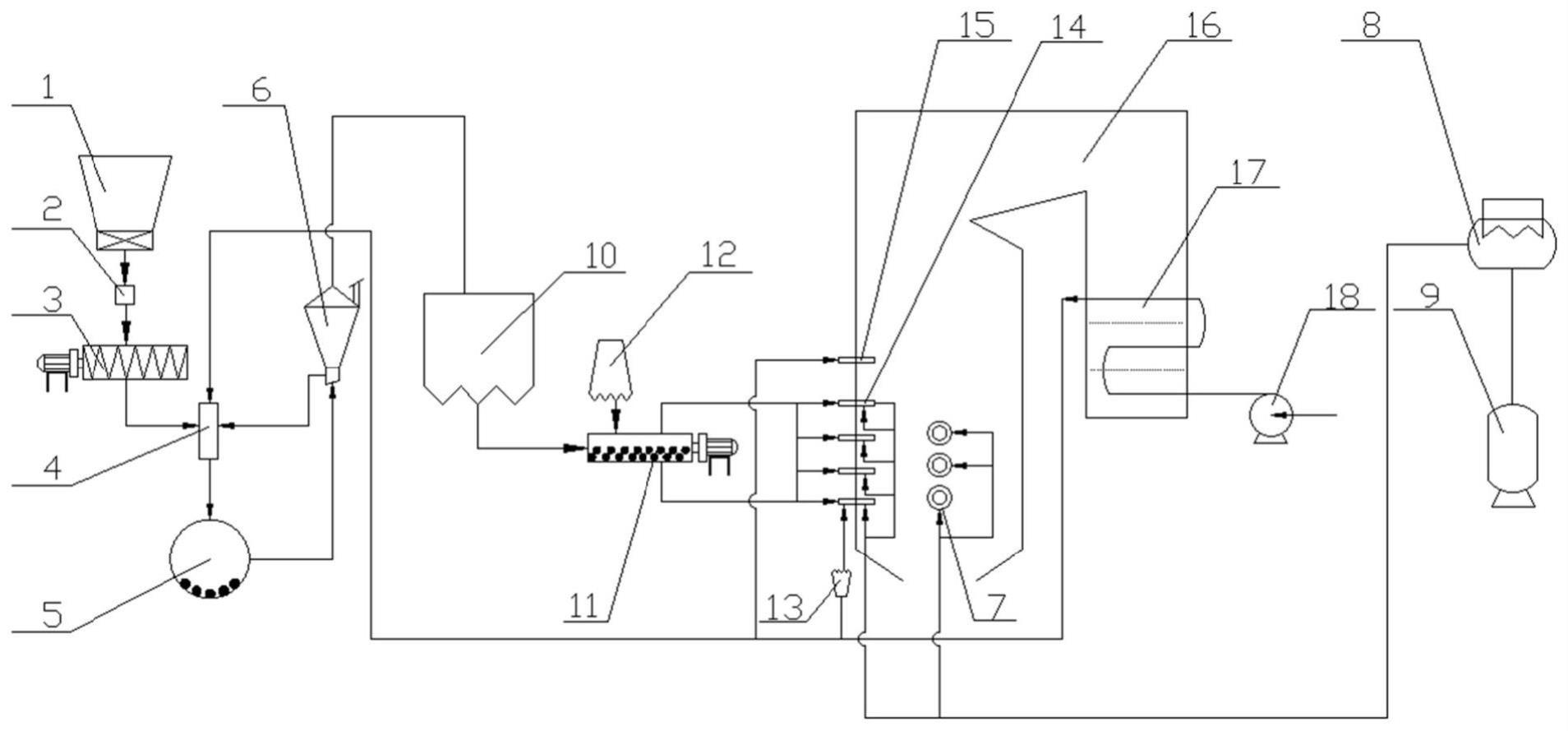

3、本发明第一方面提供了一种微粉化煤与氨的低氮燃烧系统,包括锅炉、储氨装置以及依次连接的原煤斗、下行干燥管、磨煤机、粗粉分离器、气流粉碎机和煤氨混合喷口;且粗粉分离器还与所述下行干燥管连接,所述煤氨混合喷口还连接所述储氨装置,所述煤氨混合喷口设置于锅炉内;

4、所述储氨装置,用于提供氨气;

5、所述原煤斗,用于提供原煤;

6、所述下行干燥管,用于混合并干燥原煤和不合格煤粉;

7、所述磨煤机,用于将干燥后的原煤和不合格煤粉磨制为煤粉;

8、所述粗粉分离器,用于将细度不合格的煤粉分离出来;

9、所述气流粉碎机,用于通过多股气流对合格煤粉进行粉碎,得到微粉化煤粉;

10、所述煤氨混合喷口,用于将氨气和微粉化煤粉混合后,喷入所述锅炉。

11、进一步地,还包括设置于所述原煤斗与所述下行干燥管之间的给煤机;

12、所述给煤机,用于将所述原煤从所述原煤斗输送至所述下行干燥管。

13、进一步地,还包括设置于所述原煤斗与所述给煤机之间的自动磅秤;

14、所述自动磅秤,用于对进入所述给煤机的煤粉定量。

15、进一步地,还包括设置于所述锅炉内的与所述储氨装置连接的氨气喷口,且所述氨气喷口与所述煤氨混合喷口设置于同一水平面;

16、所述氨气喷口,用于将氨气喷入所述锅炉。

17、进一步地,所述储氨装置包括液氨储罐和液氨蒸发器;

18、所述液氨储罐,用于存储液态氨;

19、所述液氨蒸发器,用于将所述液态氨蒸发为氨气。

20、进一步地,还包括设置于所述粗粉分离器和所述气流粉碎机之间的煤粉仓;

21、所述煤粉仓,用于存储所述合格煤粉。

22、进一步地,还包括送风机和设置于所述锅炉末端的空气预热器;

23、所述送风机,用于将空气送入所述空气预热器;

24、所述空气预热器,用于对空气进行加热。

25、进一步地,还包括与所述煤氨混合喷口连接的二次风箱,还包括设置于锅炉内的燃尽风喷口,且所述燃尽风喷口设置于所述煤氨混合喷口的正上方;

26、所述空气预热器分别与所述二次风箱、燃尽风喷口和下行干燥管连接。

27、进一步地,所述气流粉碎机连接有动力气源;

28、所述动力气源,用于为所述气流粉碎机提供气流。

29、本发明第二方面提供了如第一方面所述一种微粉化煤与氨的低氮燃烧系统的工作方法,包括如下步骤:

30、储氨装置提供氨气;

31、原煤斗提供原煤;

32、下行干燥管混合并干燥原煤和不合格煤粉;

33、磨煤机将干燥后的原煤和不合格煤粉磨制为煤粉;

34、粗粉分离器将细度不合格的煤粉分离出来;

35、气流粉碎机通过多股气流对合格煤粉进行粉碎,得到微粉化煤粉;

36、煤氨混合喷口将氨气和微粉化煤粉混合后,喷入锅炉。

37、与现有技术相比,本发明的有益效果是:

38、本发明通过磨煤机、粗粉分离器和气流粉碎机等的组合,进行合格煤粉的筛选,并对合格煤粉进行微粉化,得到微粉化煤,并将微粉化煤与氨气燃烧相结合,改善了氨气低劣的燃烧特性,避免了大比例掺烧时的氨逃逸,未来有望成为一种可值得大力推广的新型的煤粉低碳高效清洁利用技术。

39、本发明将微粉化煤与氨气燃烧相结合,微粉化煤粉相较于传统煤粉,反应活性更高,挥发分可大量提前释放,可充分发挥以chi自由基为主挥发分的均相还原作用,降低煤氮氧化物以及氨氮氧化物的生成。

40、本发明通过磨煤机、粗粉分离器和气流粉碎机等的组合,得到微粉化煤,微粉化煤由于粒径比普通煤粉要小,随着煤粉颗粒粒径的减小,其表面积显著增加,平均孔径减小,孔容积增加,这些将导致微粉化煤着火提前,着火提前,燃烧强度大,也更易燃尽。

41、本发明存在燃烧器内混以及燃烧器外混等多种方式,可根据锅炉实时燃烧状况灵活可调。

技术特征:

1.一种微粉化煤与氨的低氮燃烧系统,其特征在于:包括锅炉、储氨装置以及依次连接的原煤斗、下行干燥管、磨煤机、粗粉分离器、气流粉碎机和煤氨混合喷口;且粗粉分离器还与所述下行干燥管连接,所述煤氨混合喷口还连接所述储氨装置,所述煤氨混合喷口设置于锅炉内;

2.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括设置于所述原煤斗与所述下行干燥管之间的给煤机;

3.如权利要求2所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括设置于所述原煤斗与所述给煤机之间的自动磅秤;

4.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括设置于所述锅炉内的与所述储氨装置连接的氨气喷口,且所述氨气喷口与所述煤氨混合喷口设置于同一水平面;

5.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:所述储氨装置包括液氨储罐和液氨蒸发器;

6.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括设置于所述粗粉分离器和所述气流粉碎机之间的煤粉仓;

7.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括送风机和设置于所述锅炉末端的空气预热器;

8.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:还包括与所述煤氨混合喷口连接的二次风箱,还包括设置于锅炉内的燃尽风喷口,且所述燃尽风喷口设置于所述煤氨混合喷口的正上方;

9.如权利要求1所述的一种微粉化煤与氨的低氮燃烧系统,其特征在于:所述气流粉碎机连接有动力气源;

10.如权利要求1-9任一项所述的一种微粉化煤与氨的低氮燃烧系统的工作方法,其特征在于:包括如下步骤:

技术总结

本发明涉及燃煤机组技术领域,提供了一种微粉化煤与氨的低氮燃烧系统及其工作方法,包括锅炉、储氨装置以及依次连接的原煤斗、下行干燥管、磨煤机、粗粉分离器、气流粉碎机和煤氨混合喷口;且粗粉分离器还与所述下行干燥管连接,所述煤氨混合喷口还连接所述储氨装置,所述煤氨混合喷口设置于锅炉内;下行干燥管用于混合并干燥原煤和不合格煤粉;磨煤机用于将干燥后的原煤和不合格煤粉磨制为煤粉;粗粉分离器用于将细度不合格的煤粉分离出来;气流粉碎机用于通过多股气流对合格煤粉进行粉碎,得到微粉化煤粉;煤氨混合喷口用于将氨气和微粉化煤粉混合后,喷入锅炉。避免了大比例掺烧时的氨逃逸,且降低了煤氮氧化物以及氨氮氧化物的生成。

技术研发人员:王光磊,孙立刚,范卫东,杨俊波,胡亦工,张海,刘晓玲,黄汝玲,祁金胜,李官鹏,赵竞怡,潘亦璘

受保护的技术使用者:山东电力工程咨询院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!