阻抗穿孔板共振式余热锅炉烟囱消音器设计方法与流程

本发明属于工业用余热锅炉主烟囱降噪领域,具体涉及阻抗穿孔板共振式余热锅炉烟囱消音器设计方法。

背景技术:

1、目前,随着燃气轮机电厂的加速布局,电厂的噪声污染成为目前环保关注的主要问题。余热锅炉主烟囱作为燃气轮机电厂最未端设备,即是排余通道,也因其位置高、噪音污染辐射面积大,成为燃气轮机电厂环保降噪控制的主要对象。为了降低余热锅炉主烟囱出口噪音对周围环境的不利影响,目前多采用安装阻性消音器的降噪措施。但采用阻性消音结构效果并不理想,究其原因:一、阻性消音结构主要是利用多孔吸声材料的吸声性能来降噪消声,此消音措施对高频噪音较为敏感,对中、低频噪音降噪功能极为有限。将吸音材料厚度和密度提高可以使阻性消音结构的吸音性能向中、低频带移动,但当吸音材料的厚度和密度达到某一限值,对消音效果的改善并不明显,并且成本较高。二、余热锅炉运行过程中,排烟中含有大量粉尘,设备运行一段时间后,粉尘会堵塞吸音材料间隙,导致吸声材料吸音性能降低甚至失效。此外,环境温度、湿度也影响着多孔吸声材料的性能。三、烟气进入到余热锅炉腔体内,螺旋翅片管阵对烟气阻碍产生的涡流脱落低频噪声是主烟囱出口噪音的主要来源;此外,部分燃机排烟中、高频噪音也会通过余热锅炉本体传入主烟囱内,综上所述,仅采用阻性多孔吸声材料消音结构并不能有效解决余热锅炉主烟囱出口噪音问题。

技术实现思路

1、本发明的目的在于提供一种有效且可节省设计成本的阻抗穿孔板共振式余热锅炉主烟囱消音器设计方法。

2、阻抗穿孔板共振式余热锅炉烟囱消音器设计方法,包括以下步骤:

3、s1,依据通道的直径确定消音片的安装形式,阻性消音结构计算公式如下:

4、

5、其中,δl为消声量;为消声系数;l为消声器的有效部分长度;p为消声器的通道断面周长;s为消声器通道有效横截面积;

6、s2,确定消音片的厚度和间距;

7、s3,确定外穿孔板相关参数;

8、s4,依据抗性穿孔板共振消音结构确定各空气腔大小和内穿孔板的相关参数;

9、穿孔板共振吸声结构实际上是由多个亥姆霍共振器并联而成的共振吸声结构,当小孔均匀分布且孔径一致时,其共振频率可按下式计算:

10、

11、式中:

12、c为声速;p为穿孔率;d为空腔厚度,m;lk为孔颈有效长度,m。

13、依据测量或仿真模拟可以得到噪音频率峰值。工程测量来自余热锅炉腔体内的噪音频率峰值在一般在60-80之间,根据公式(2)得到各空气共振腔室的大小和共振腔上穿孔板的穿孔直径和穿孔率。

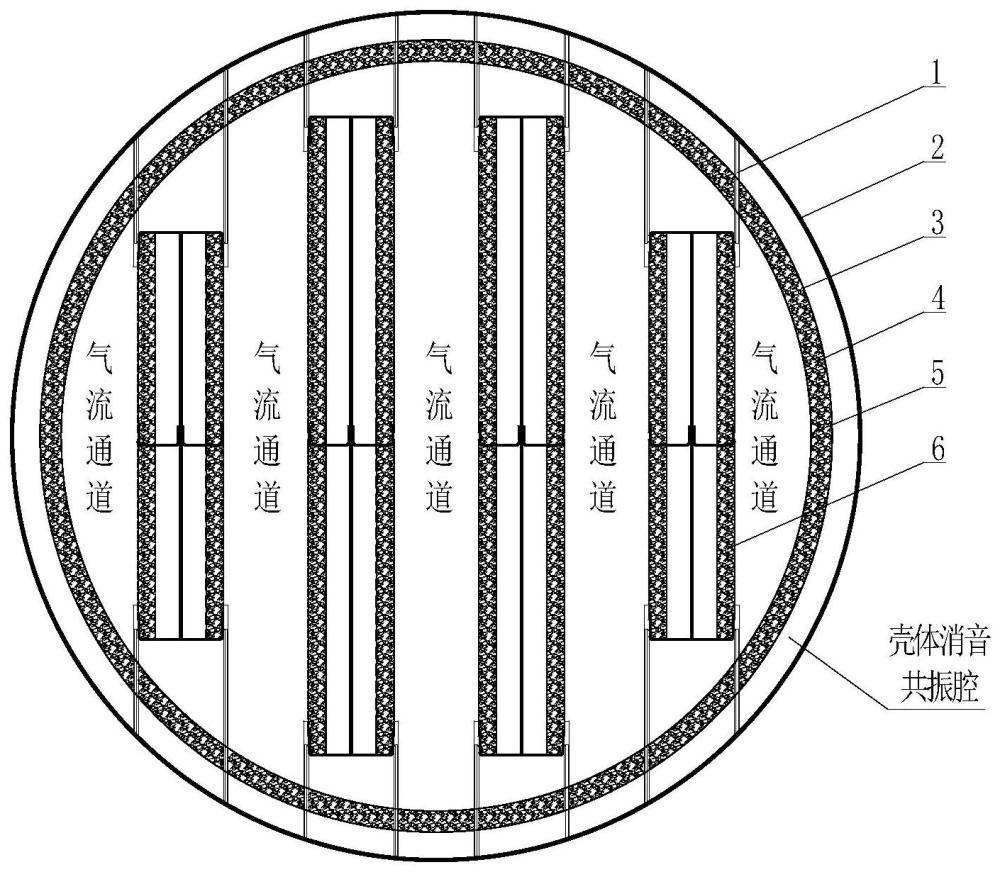

14、进一步地,所述s1中通道的直径直径小于400mm时,采用单通道筒式结构设计;直径大于400mm时,采用多通道片式结构形式。

15、进一步地,所述s4中当内穿孔板和空气共振腔构成小室的固有频率与噪音频率一致时,会导致空气柱在空气腔内的运动速度最大化,消音效果也达到最优。工程上穿孔板常用板厚为1-10mm,孔径2-15mm,穿孔率0.5%-15%,空气层厚度50-250mm。

16、本发明的有益效果在于:本发明无需填充吸声材料,避免了因粉尘堵塞导致消音器失效的情况;并且,抗性消音结构对中、低频率噪音较为敏感,合理控制穿孔板孔径和数量等相关参数能够将降噪频率控制在一定频程内,近而获得良好的消音效果。

技术特征:

1.阻抗穿孔板共振式余热锅炉烟囱消音器设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的阻抗穿孔板共振式余热锅炉烟囱消音器设计方法,其特征在于,所述s1中通道的直径直径小于400mm时,采用单通道筒式结构设计;直径大于400mm时,采用多通道片式结构形式。

3.根据权利要求1所述的阻抗穿孔板共振式余热锅炉烟囱消音器设计方法,其特征在于,所述s4中当内穿孔板和空气共振腔构成小室的固有频率与噪音频率一致时,会导致空气柱在空气腔内的运动速度最大化,消音效果也达到最优。工程上穿孔板常用板厚为1-10mm,孔径2-15mm,穿孔率0.5%-15%,空气层厚度50-250mm。

技术总结

本发明提出一种有效且可节省设计成本的阻抗穿孔板共振式余热锅炉主烟囱消音器设计方法,包括以下步骤:S1,依据通道的直径确定消音片的安装形式;S2,确定消音片的厚度和间距;S3,确定外穿孔板相关参数;S4,依据抗性穿孔板共振消音结构确定各空气腔大小和内穿孔板的相关参数;本发明无需填充吸声材料,避免了因粉尘堵塞导致消音器失效的情况;并且,抗性消音结构对中、低频率噪音较为敏感,合理控制穿孔板孔径和数量等相关参数能够将降噪频率控制在一定频程内,进而获得良好的消音效果。

技术研发人员:程东梅

受保护的技术使用者:中国船舶集团有限公司第七〇三研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!