燃烧室用火焰筒的制作方法

本发明涉及一种燃气轮机,具体地,涉及一种燃烧室用火焰筒。

背景技术:

1、燃气轮机主要包括压气机、燃烧室和透平三大部件,压气机将空气压缩,高压空气进入燃烧室同燃料混合、燃烧,产生的高温燃气通过透平做功,透平产生的一部分功率带动压气机压缩空气,另一部分功率带动发电机进行发电。对于燃烧室而言,主要由燃料喷嘴、导流衬套、火焰筒和过渡段等组成,压缩空气逆流进入导流衬套和火焰筒之间的环形通道,在喷嘴中与燃料进行预混,可燃混合气体进入火焰筒,燃烧后产生高温气体通过过渡段进入透平。

2、火焰筒的筒体通过导流衬套的冲击冷却方式进行冷却,如图5所示,为获得较好的冲击冷却效果,导流衬套冲击孔直径不能过大,以保证较高的冲击气流速度。

3、相关技术中,火焰筒的筒体采用冲击冷却方式进行冷却时,由于冲击孔的的设置,导致冲击冷却段的总压损失较高,不利于燃烧室压损设计。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种结构简单、成本低廉、使用寿命长的燃烧室用火焰筒。

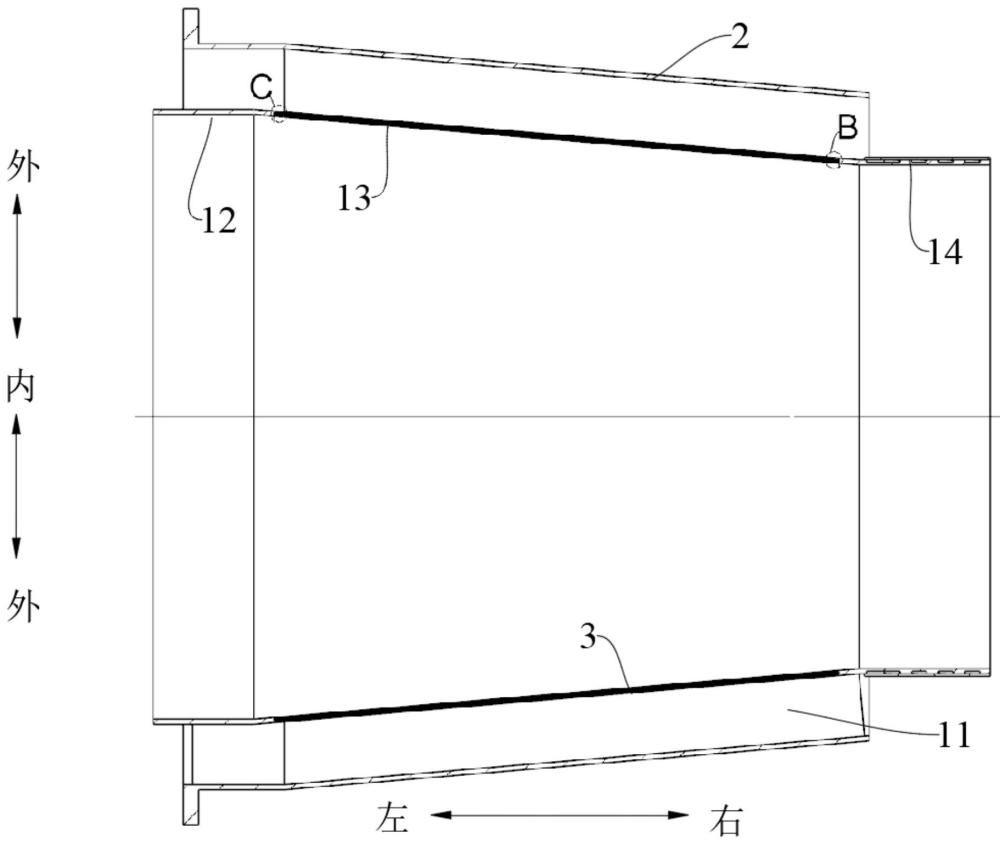

3、根据本发明实施例的燃烧室用火焰筒包括:导流衬套;筒体,所述筒体套设在所述导流衬套内,且所述导流衬套和所述筒体沿内外方向间隔设置以形成冷却通道,以便冷却气流入所述冷却通道,所述筒体具有安装腔、进气口和出气口,所述进气口形成在筒体的外周面上且与所述安装腔连通,以便冷却气通过所述进气口流入所述安装腔内,所述出气口形成在筒体的内周面上且与所述安装腔连通,以便所述冷却气通过所述出气口流出所述安装腔外;第一导流构件,所述第一导流构件设在所述安装腔内且与所述安装腔的内周面相连,以便所述第一导流构件扰动所述安装腔内的冷却气,所述第一导流构件的表面积与其体积之比为a,所述安装腔的内周面的面积与其容积之比为b,所述a大于所述b,以提高所述筒体的换热系数。

4、本发明实施例的燃烧室用火焰筒,设置安装腔和第一导流构件,降低导流衬套段的总压损失,并在较少的冷却气用量下,实现筒体优异的冷却效果,并实现结构强度要求,延长了的筒体的使用寿命,提高了燃烧室的可靠性。

5、在一些实施例中,所述安装腔有多个,多个所述安装腔沿所述筒体的周向间隔设置,所述第一导流构件为多个,多个所述第一导流构件一一对应设在多个所述安装腔内。

6、在一些实施例中,所述安装腔沿所述筒体的周向等间隔设置以使所述安装腔为环形腔,所述第一导流构件为环形构件且安装在所述安装腔内。

7、在一些实施例中,所述燃烧室用火焰筒还包括第二导流构件,所述第二导流构件设在所述气流通道内且与所述筒体的外周面相连,所述第二导流构件的的表面积与其体积之比为c,所述气流通道的内周面的面积与其容积之比为d,所述c大于所述d,以便提高所述筒体的换热系数。

8、在一些实施例中,所述火焰筒包括依次相连的第一段、第二段和第三段,所述第一段和所述第三段分别设在所述第二段的两端,所述第一段的内周面的横截面积和所述第三段内周面的横截面积沿所述火焰筒的长度方向恒定不变,所述第二段沿远离所述第一段的方向逐渐减小,所述安装腔设在所述第二段内,所述进气口邻近所述第三段的一端设置,所述出气口邻近所述第一段的一端设置。

9、在一些实施例中,所述第一导流构件为多个,多个所述第一导流构件沿所述筒体的长度方向依次设置成多排,每排包括若干个沿所述筒体的周向依次设置的第一导流构件。

10、在一些实施例中,所述第二导流构件为多个,多个所述第二导流构件沿所述筒体的长度方向依次设置成多排,每排包括若干个沿所述筒体的周向依次设置的第二导流构件。

11、在一些实施例中,多个所述第二导流构件通过增材制造工艺成型。

12、在一些实施例中,所述第一导流构件和所述筒体通过增材制造工艺成型。

13、在一些实施例中,所述第一导流构件和所述第二导流构件的至少一者的形状为x型晶格形状、kagome晶格形状、面心立方晶格形状等任一个。

技术特征:

1.一种燃烧室用火焰筒,其特征在于,包括:

2.根据权利要求1所述的燃烧室用火焰筒,其特征在于,所述安装腔有多个,多个所述安装腔沿所述筒体的周向间隔设置,所述第一导流构件为多个,多个所述第一导流构件一一对应设在多个所述安装腔内。

3.根据权利要求1所述的燃烧室用火焰筒,其特征在于,所述安装腔沿所述筒体的周向等间隔设置以使所述安装腔为环形腔,所述第一导流构件为环形构件且安装在所述安装腔内。

4.根据权利要求1所述的燃烧室用火焰筒,其特征在于,所述火焰筒包括依次相连的第一段、第二段和第三段,所述第一段和所述第三段分别设在所述第二段的两端,所述第一段的内周面的横截面积和所述第三段内周面的横截面积沿所述火焰筒的长度方向恒定不变,所述第二段沿远离所述第一段的方向逐渐减小,所述安装腔设在所述第二段内,所述进气口邻近所述第三段的一端设置,所述出气口邻近所述第一段的一端设置。

5.根据权利要求1所述的燃烧室用火焰筒,其特征在于,所述第一导流构件为多个,多个所述第一导流构件沿所述筒体的长度方向依次设置成多排,每排包括若干个沿所述筒体的周向依次设置的第一导流构件。

6.根据权利要求1所述的燃烧室用火焰筒,其特征在于,还包括第二导流构件,所述第二导流构件设在所述气流通道内且与所述筒体的外周面相连,所述第二导流构件的的表面积与其体积之比为c,所述气流通道的内周面的面积与其容积之比为d,所述c大于所述d,以便提高所述筒体的换热系数。

7.根据权利要求6所述的燃烧室用火焰筒,其特征在于,所述第二导流构件为多个,多个所述第二导流构件沿所述筒体的长度方向依次设置成多排,每排包括若干个沿所述筒体的周向依次设置的第二导流构件。

8.根据权利要求7所述的燃烧室用火焰筒,其特征在于,多个所述第二导流构件通过增材制造工艺成型。

9.根据权利要求1-8中任一项所述的燃烧室用火焰筒,其特征在于,所述第一导流构件和所述筒体通过增材制造工艺成型。

10.根据权利要求6所述的燃烧室用火焰筒,其特征在于,所述第一导流构件和所述第二导流构件的至少一者的形状为x型晶格形状、kagome晶格形状、面心立方晶格形状等任一个。

技术总结

本发明公开了一种燃烧室用火焰筒,所述燃烧室用火焰筒包括导流衬套、筒体和第一导流构件,筒体套设在导流衬套内,且导流衬套和筒体沿内外方向间隔设置以形成冷却通道,以便冷却气流入冷却通道,筒体具有安装腔、进气口和出气口,进气口形成在筒体的外周面上且与安装腔连通,以便冷却气通过进气口流入安装腔内,出气口形成在筒体的内周面上且与安装腔连通,以便冷却气通过出气口流出安装腔外,第一导流构件设在安装腔内且与安装腔的内周面相连,以便第一导流构件扰动安装腔内的冷却气,第一导流构件的表面积与其体积之比为a,安装腔的内周面的面积与其容积之比为b,a大于b。本发明的燃烧室用火焰筒具有结构简单、冷却效果好等优点。

技术研发人员:刘江帆,刘小龙,王景玉,何柯佳

受保护的技术使用者:国家电投集团北京重燃能源科技发展有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!