一种抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机

本申请涉及超声速燃烧室及冲压发动机,特别是涉及一种抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机。

背景技术:

1、对于采用吸气式推进方式的高超声速飞行器而言,高速来流空气在前体进气道内压缩,伴随马赫数降低,静压静温显著提升,再经隔离段到达发动机燃烧室。由于进气道内部充满着复杂的激波波系、湍流脉动及近壁流动分离,加之进气道内壁型面往往受制于结构约束,且真实飞行条件下带有一定飞行攻角,无法做到均匀的轴对称分布(对圆形截面发动机),因而进入隔离段的空气在入口截面上的分布并不均匀。

2、对于具有较高压缩比的进气道,在飞行马赫数较低的条件下,不均匀的来流条件会对燃烧室内的混合、燃烧效率造成不容忽视的影响。具体而言,沿周向均匀分布的喷注方案在周向不均匀的来流条件下,由不同位置喷孔周围的流场参数存在一定差异,因此燃料与空气的混合及其在下游火焰稳定器内的燃烧都将受到来流的影响,上述不均匀燃烧所引起的非轴对称分布的反压又将引起隔离段内的激波串或流动分离区沿周向的不均匀分布,从而影响发动机的综合性能。

3、此外,除近壁边界层区域,来流沿径向的不均匀分布也会对燃烧室构型及喷注方案的优化设计带来干扰。

4、现有技术中,一些研究在设计矩形截面超声速燃烧室时,通过引入不对称的单边扩张或双边扩张构型来应对不均匀来流的影响。例如:wang et al.experimental studyon the effect of combustor configuration on the performance of dual-modecombustor,aerospace science and technology,42:169-175,2015。

5、但是,该设计仍然属于完全轴对称的圆形截面发动机,在非均匀来流条件下,容易引起不对称的流动分离,从而降低发动机抗反压能力,难以实现燃烧室内燃料燃烧效率的最优化。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机,能够在非均匀来流条件下抑制非均匀流动分离,保证燃烧效率。

2、一种抑制非均匀流动分离的超声速燃烧室,包括:

3、依次相连的凹腔稳焰器以及喉部段,所述凹腔稳焰器的入口与冲压发动机的隔离段相连,所述喉部段的出口与冲压发动机的尾喷管相连;

4、所述喉部段的一侧与冲压发动机燃烧室中心轴线的距离相等,另一侧与冲压发动机燃烧室中心轴线的距离不等;

5、所述喉部段包括匹配部,所述匹配部的两端分别与凹腔稳焰器以及尾喷管相连;所述匹配部具有多个面积不等的横截面,每个横截面均由半圆形结构与半椭圆形结构组成。

6、在一个实施例中,以所述半圆形结构的直径作为所述半椭圆形结构的长轴,以使所述喉部段另一侧的壁面向冲压发动机燃烧室的中心轴线凹陷。

7、在一个实施例中,所述匹配部包括:第一部分与第二部分;所述第一部分的一端与所述第二部分的一端相连,所述第一部分的另一端与所述凹腔稳焰器相连,所述第二部分的另一端与所述尾喷管相连;

8、所述第一部分的横截面中半椭圆形结构的短轴长度沿着朝向所述尾喷管的方向逐渐减小;

9、所述第二部分的横截面中半椭圆形结构的短轴长度沿着朝向所述尾喷管的方向逐渐增大。

10、在一个实施例中,所述匹配部还包括:第三部分;所述第三部分的两端分别与所述第一部分的一端以及所述第二部分的一端相连;

11、所述第三部分的横截面中半椭圆形结构的短轴长度沿轴向相等。

12、在一个实施例中,所述喉部段还包括:连接部;所述连接部的两端分别与所述凹腔稳焰器以及所述匹配部相连;

13、所述连接部的横截面为面积相等的圆形结构,且所述圆形结构与所述半圆形结构的直径相等。

14、在一个实施例中,所述喉部段的连接部、第一部分、第三部分以及第二部分的长度之比为:12:23:33:32。

15、在一个实施例中,所述半圆形结构的直径大于等于隔离段直径的1.04倍且小于等于凹腔稳焰器直径的0.92倍。

16、在一个实施例中,所述第三部分中半椭圆形结构的短轴满足:

17、1.42(πd12/4)≤πr22/2+πr2b/2≤1.96(πd12/4)

18、式中,d1为隔离段直径,r2为第三部分中半圆形结构的半径,b为第三部分中半椭圆形结构的短轴长度的一半。

19、在一个实施例中,当隔离段内上侧近壁区更易分离时,喉部段中匹配部的上侧为半圆形结构,下侧为半椭圆形结构;

20、当隔离段内下侧近壁区更易分离时,喉部段中匹配部的上侧为半椭圆形结构,下侧为半圆形结构。

21、一种超燃冲压发动机,包括:所述的抑制非均匀流动分离的超声速燃烧室。

22、上述抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机,针对现有冲压发动机中的轴对称圆形截面燃烧室在来流非均匀及释热非均匀效应较强的工作条件下性能表现不佳的问题,考虑进入隔离段的来流非均匀性的影响,从燃烧室构型设计的角度抑制上游的非均匀流动分离,采用顺应来流条件及释热分布的设计思路,使燃烧室凹腔稳焰器与尾喷管入口之间的连接段不再维持轴对称构型,而是针对发动机隔离段内某侧近壁区更易分离的非均匀来流,根据进入燃烧室内流道的来流条件进行相应的调整燃烧室下游流道构型,对燃烧室内型面尤其是凹腔稳焰器喉部段采用非轴对称构型设计,从而使得燃烧室内的释热对上游的反馈不致引起显著的非均匀流动分离,在隔离段入口非均匀来流条件下,在保证稳焰性能的基础上,预防强释热带来的热壅塞风险,实现对发动机内流道内非均匀流动分离的有效抑制,从而进一步提高燃烧效率,提高发动机抗反压能力,优化综合性能,提升发动机的工作鲁棒性,同时节约发动机燃烧室下部的结构空间,尤其对于具有较强非轴对称特性的进气道来流,燃烧室能够在更高的当量比条件下有效工作。

23、附图说明

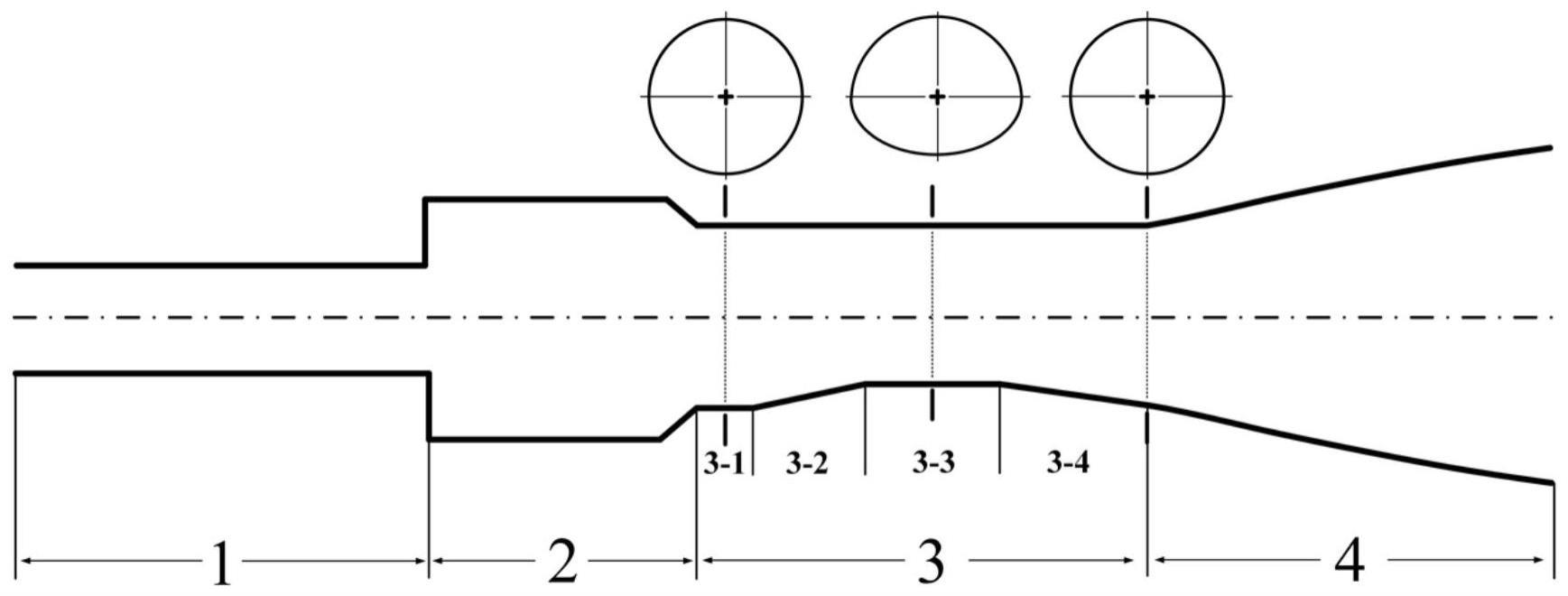

24、图1为一个实施例中抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机的构型剖面示意图;

25、图2为一个实施例中抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机的构型剖面尺寸图。

技术特征:

1.一种抑制非均匀流动分离的超声速燃烧室,其特征在于,包括:依次相连的凹腔稳焰器以及喉部段,所述凹腔稳焰器的入口与冲压发动机的隔离段相连,所述喉部段的出口与冲压发动机的尾喷管相连;

2.根据权利要求1所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,以所述半圆形结构的直径作为所述半椭圆形结构的长轴,以使所述喉部段另一侧的壁面向冲压发动机燃烧室的中心轴线凹陷。

3.根据权利要求2所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述匹配部包括:第一部分与第二部分;所述第一部分的一端与所述第二部分的一端相连,所述第一部分的另一端与所述凹腔稳焰器相连,所述第二部分的另一端与所述尾喷管相连;

4.根据权利要求3所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述匹配部还包括:第三部分;所述第三部分的两端分别与所述第一部分的一端以及所述第二部分的一端相连;

5.根据权利要求4所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述喉部段还包括:连接部;所述连接部的两端分别与所述凹腔稳焰器以及所述匹配部相连;

6.根据权利要求5所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述喉部段的连接部、第一部分、第三部分以及第二部分的长度之比为:12:23:33:32。

7.根据权利要求1至6任一项所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述半圆形结构的直径大于等于隔离段直径的1.04倍且小于等于凹腔稳焰器直径的0.92倍。

8.根据权利要求5所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,所述第三部分中半椭圆形结构的短轴满足:

9.根据权利要求1至6任一项所述的抑制非均匀流动分离的超声速燃烧室,其特征在于,当隔离段内上侧近壁区更易分离时,喉部段中匹配部的上侧为半圆形结构,下侧为半椭圆形结构;

10.一种超燃冲压发动机,其特征在于,包括:权利要求1至9任一项所述的抑制非均匀流动分离的超声速燃烧室。

技术总结

本申请属于超声速燃烧室及冲压发动机技术领域,涉及一种抑制非均匀流动分离的超声速燃烧室及超燃冲压发动机。超声速燃烧室包括:依次相连的凹腔稳焰器以及喉部段,所述凹腔稳焰器的入口与冲压发动机的隔离段相连,所述喉部段的出口与冲压发动机的尾喷管相连;所述喉部段的一侧与冲压发动机燃烧室中心轴线的距离相等,另一侧与冲压发动机燃烧室中心轴线的距离不等;所述喉部段包括匹配部,所述匹配部的两端分别与凹腔稳焰器以及尾喷管相连;所述匹配部具有多个面积不等的横截面,每个横截面均由半圆形结构与半椭圆形结构组成。采用本申请能够在非均匀来流条件下抑制非均匀流动分离。

技术研发人员:杨揖心,孙明波,蔡尊,汪洪波,王亚男,赵国焱

受保护的技术使用者:中国人民解放军国防科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!