一种工业废气燃烧处理装置的制作方法

本发明涉及废气燃烧处理领域,特别涉及一种工业废气燃烧处理装置。

背景技术:

1、工业生产的过程中不可避免会产生工业废气,这些工业废气如果处理不当会对环境造成很大的危害,因此需要采取有效的措施来处理工业废气,以减少对环境和人体健康的危害。

2、通过燃烧处理工业废气是目前较为主流的方法,工业废气燃烧处理方法包括直接燃烧法、催化燃烧法和再生燃烧法,其中催化燃烧法一般用于处理热值低且难以直接燃烧的废气,该方法首先将含有有害物质的废气与催化剂接触,使有害物质可以在较低的温度下被氧化分解,然后再进行燃烧。

3、使用这种方法处理工业废气时也存在一些问题:如果工业废气与催化剂的反应时间不够,有可能会导致废气中的有害物质无法氧化完全,而后续也无法完全燃烧,导致达不到处理标准;同时在对催化后的废气进行燃烧处理时,如果温度不够或者反应时间过短,也有可能导致处理不完全。

技术实现思路

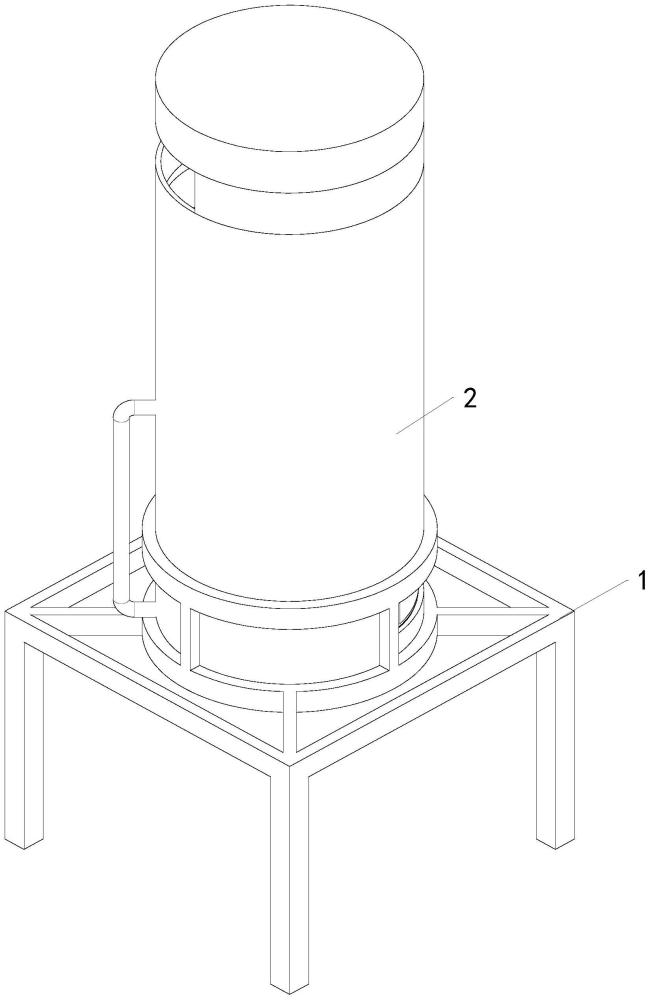

1、为了解决上述问题,本发明采用以下技术方案,一种工业废气燃烧处理装置,包括外支架、柱形外壳、催化反应单元、燃烧反应单元;所述外支架设置在地面上,外支架上配合固定安装有柱形外壳,所述柱形外壳的右侧靠近底端的位置开设有用于收集废气的进气槽口,进气槽口上连接有外部通气管,柱形外壳左侧靠近顶端的位置开设有用于排放燃烧处理后气体的出气槽口;柱形外壳的内部是空腔结构,圆柱形内空腔的下端设置有催化反应单元;位于催化反应单元的上方的空腔中安装有燃烧反应单元。

2、所述催化反应单元包括内支架、底层收集室、催化室;所述内支架包括环座、立柱、支板、吊耳、连板;所述环座的上端面沿周向方向固定连接有四根连柱;所述连柱上沿其长度方向均匀开设有三个通槽,通槽内均转动安装有支板;支板在靠近柱形外壳内壁的位置均设置有吊耳,相邻两块支板上的吊耳通过连板铰接,且三块连板的长度从上到下依次减小,以保证三块支板在初始状态下有不同的倾斜角度;环座的下方滑动配合安装有底层收集室,所述底层收集室通过内升降平台与环座的下方抵接相连;环座的上方通过支板安装有三个催化室;环座滑动配合安装在柱形外壳的内壁上,环座的四周配合封装有胶条,且环座通过外升降平台安装在柱形外壳内。

3、在一种可能实施的方式中,所述催化室包括环形围板和孔板;所述环形围板沿周向方向设置有四个凹面,使其码垛在支板上时不会被阻碍,环形围板的底部配合固定连接有孔板,所述孔板上均匀开设有若干通气孔,且三块孔板上的通气孔彼此之间错位排布,以增加废气与催化剂的反应时间,位于最下方的催化室的侧壁上在靠近进气槽口的位置开设有与进气槽口对应的开口。

4、在一种可能实施的方式中,所述燃烧反应单元包括隔热泡沫板、中层收集室、反应室、加热组件;所述隔热泡沫板设置在催化室的上方;隔热泡沫板上方安装有中层收集室;所述中层收集室的上方设置有反应室,所述反应室上配合设置有加热组件。

5、在一种可能实施的方式中,所述中层收集室包括侧板、底板、导流台、出气管、导流管;所述侧板的底部固定连接有底板,所述底板上固定连接有导流台,所述导流台上开设有气槽,气槽所在位置的底板上也开设有与气槽对应的通孔,气槽与通孔之间连通有出气管;靠近导流台最低处的侧板上连通有导流管,所述导流管的另一端与底层收集室连通。

6、在一种可能实施的方式中,所述反应室包括中心柱、双层隔板、立板、封板;所述中心柱的底端固定连接在导流台底板的中心位置;中心柱的侧壁柱形外壳的内壁之间固定连接有双层隔板;所述双层隔板呈水平螺旋状排布,中心柱、柱形外壳与双层隔板共同形成上下端留有开口的螺旋状空腔结构;所述螺旋状空腔结构内配合固定连接有立板;所述立板数量为二,两块立板呈竖直螺旋状排布,两块立板以中心柱为中心,由内向外配合固定嵌设在双层隔板的缝隙之间,将螺旋状空腔结构分隔成三条独立的通道,且靠外侧的立板在顶部与中心柱之间以及靠内侧的立板与柱形外壳之间均共同固定连接有封板,两块封板将三条独立的通道合并成一条首尾相连的通道,该通道的下端开口设置在与出气管相异的位置,以防反应产物滴落到出气管中。

7、在一种可能实施的方式中,所述加热组件包括线座、隔热管、加热管;所述线座包含隔热外壳和包裹在隔热外壳内的电线,线座通过隔热外壳与中心柱的顶部固定相连;线座隔热外壳的侧壁上沿周向方向固定连接有若干隔热管,所述隔热管的下方均固定连接有加热管,所述加热管均匀排布在螺旋状空腔结构中。

8、本发明的有益效果在于:1、本发明中的催化室设置有三个,三个催化室通过内支架设置在柱形外壳的内部,便于日常维护中催化物质的更换;且三个催化室底板上的通气孔之间错位排布,可以一定程度上增加废气与催化物质的反应时间。

9、2、本发明中的燃烧反应单元中设置有螺纹状的双层隔板,在增加反应时间的同时可以保持反应室内的温度稳定,同时双层隔板之间设置有立板和封板,更增长了废气的流动路径,进一步增加了燃烧反应的时长,从而可以避免燃烧不充分的现象。

技术特征:

1.一种工业废气燃烧处理装置,包括外支架(1)、柱形外壳(2)、催化反应单元(3)、燃烧反应单元(4);其特征在于:所述外支架(1)设置在地面上,外支架(1)上配合固定安装有柱形外壳(2),所述柱形外壳(2)的右侧靠近底端的位置开设有用于收集废气的进气槽口,进气槽口上连接有外部通气管,柱形外壳(2)左侧靠近顶端的位置开设有用于排放燃烧处理后气体的出气槽口;柱形外壳(2)的内部是空腔结构,圆柱形内空腔的下端设置有催化反应单元(3);位于催化反应单元(3)的上方的空腔中安装有燃烧反应单元(4);

2.根据权利要求1所述的一种工业废气燃烧处理装置,其特征在于:所述催化室(33)包括环形围板(331)和孔板(332);所述环形围板(331)沿周向方向设置有四个凹面,使其码垛在支板(313)上时不会被阻碍,环形围板(331)的底部配合固定连接有孔板(332),所述孔板(332)上均匀开设有若干通气孔,且三块孔板(332)上的通气孔彼此之间错位排布,以增加废气与催化剂的反应时间,位于最下方的催化室(33)的侧壁上在靠近进气槽口的位置开设有与进气槽口对应的开口。

3.根据权利要求1所述的一种工业废气燃烧处理装置,其特征在于:所述燃烧反应单元(4)包括隔热泡沫板(41)、中层收集室(42)、反应室(43)、加热组件(44);所述隔热泡沫板(41)设置在催化室(33)的上方;隔热泡沫板(41)上方安装有中层收集室(42);所述中层收集室(42)的上方设置有反应室(43),所述反应室(43)上配合设置有加热组件(44)。

4.根据权利要求3所述的一种工业废气燃烧处理装置,其特征在于:所述中层收集室(42)包括侧板(421)、底板(422)、导流台(423)、出气管(424)、导流管(425);所述侧板(421)的底部固定连接有底板(422),所述底板(422)上固定连接有导流台(423),所述导流台(423)上开设有气槽,气槽所在位置的底板(422)上也开设有与气槽对应的通孔,气槽与通孔之间连通有出气管(424);靠近导流台(423)最低处的侧板(421)上连通有导流管(425),所述导流管(425)的另一端与底层收集室(32)连通。

5.根据权利要求4所述的一种工业废气燃烧处理装置,其特征在于:所述反应室(43)包括中心柱(431)、双层隔板(432)、立板(433)、封板(434);所述中心柱(431)的底端固定连接在导流台(423)底板(422)的中心位置;中心柱(431)的侧壁柱形外壳(2)的内壁之间固定连接有双层隔板(432);所述双层隔板(432)呈水平螺旋状排布,中心柱(431)、柱形外壳(2)与双层隔板(432)共同形成上下端留有开口的螺旋状空腔结构;所述螺旋状空腔结构内配合固定连接有立板(433);所述立板(433)数量为二,两块立板(433)呈竖直螺旋状排布,两块立板(433)以中心柱(431)为中心,由内向外配合固定嵌设在双层隔板(432)的缝隙之间,将螺旋状空腔结构分隔成三条独立的通道,且靠外侧的立板(433)在顶部与中心柱(431)之间以及靠内侧的立板(433)与柱形外壳(2)之间均共同固定连接有封板(434),两块封板(434)将三条独立的通道合并成一条首尾相连的通道,该通道的下端开口设置在与出气管(424)相异的位置,以防反应产物滴落到出气管(424)中。

6.根据权利要求5所述的一种工业废气燃烧处理装置,其特征在于:所述加热组件(44)包括线座(441)、隔热管(442)、加热管(443);所述线座(441)包含隔热外壳和包裹在隔热外壳内的电线,线座(441)通过隔热外壳与中心柱(431)的顶部固定相连;线座(441)隔热外壳的侧壁上沿周向方向固定连接有若干隔热管(442),所述隔热管(442)的下方均固定连接有加热管(443),所述加热管(443)均匀排布在螺旋状空腔结构中。

技术总结

本发明涉及废气燃烧处理领域,特别涉及一种工业废气燃烧处理装置,包括外支架、柱形外壳、催化反应单元、燃烧反应单元;通过燃烧方法处理工业废气时如果工业废气与催化剂的反应时间不够,有可能会导致废气中的有害物质无法氧化完全,而后续也无法完全燃烧,导致达不到处理标准;同时在对催化后的废气进行燃烧处理时,如果温度不够温度或者反应时间过短,也有可能导致处理不完全;本发明中的催化室设置有三个,三个催化室底板上的通气孔之间错位排布,可以一定成都上增加废气与催化物质的反应时间;本发明中的燃烧反应单元中设置有螺纹状的双层隔板,增加了废气的流动路径,可以废气避免燃烧不充分的现象。

技术研发人员:孙得立,黄元君,孙德超,黄元彬,翟胜伟,孔祥红,于恒勇,李长聪,王慧

受保护的技术使用者:山东泽轩环保科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!