一种燃料喷枪以及燃烧器的制作方法

本技术涉及燃烧器,特别涉及一种燃料喷枪以及燃烧器。

背景技术:

1、在工业粗炼系统生产过程中,会产生大量可利用效率高的冶炼尾气,但是冶炼尾气的热值低、波动大、燃烧不稳定并且容易熄灭,为生产带来较大的安全隐患,随着广东省地方环境标准《锅炉大气污染物排放标准》(db 44/765-2019)的发布和实施,传统的燃煤锅炉不断地向燃气锅炉转型,这一安全问题亟待解决。在相关技术中,通过利用发生炉煤气替代无烟煤作为冶炼尾气燃烧的引火源,实现了节能降耗,但是发生炉煤气的燃烧不够稳定,同时带有so2等废气。

2、在另一相关技术中,采用能够产生高热值并且稳定燃烧的天然气作为冶炼尾气燃烧的引火源,但是市面上大多数使用天然气作为点火燃气的燃料喷枪,是使用自然流动的空气作为点火燃气助燃风输入燃料喷枪,这使得点火燃气助燃风的流速缓慢,而点火燃气喷出的速度较快,使得点火燃气助燃风不能及时为燃料喷枪喷出的点火燃气补充氧气,导致喷出的点火燃气不能完全燃烧,使得燃料喷枪喷出的火焰不够稳定,进而导致燃烧器高速喷出的主燃气不能充分被点燃,导致主燃气的燃烧速度小于主燃气喷出的速度,从而容易发生脱火的现象,为生产带来危险。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种燃料喷枪,能够及时为燃料喷枪喷出的点火燃气补充氧气,使得点火燃气稳定燃烧。

2、第二方面,本实用新型还提出了应用上述燃料喷枪的燃烧器。

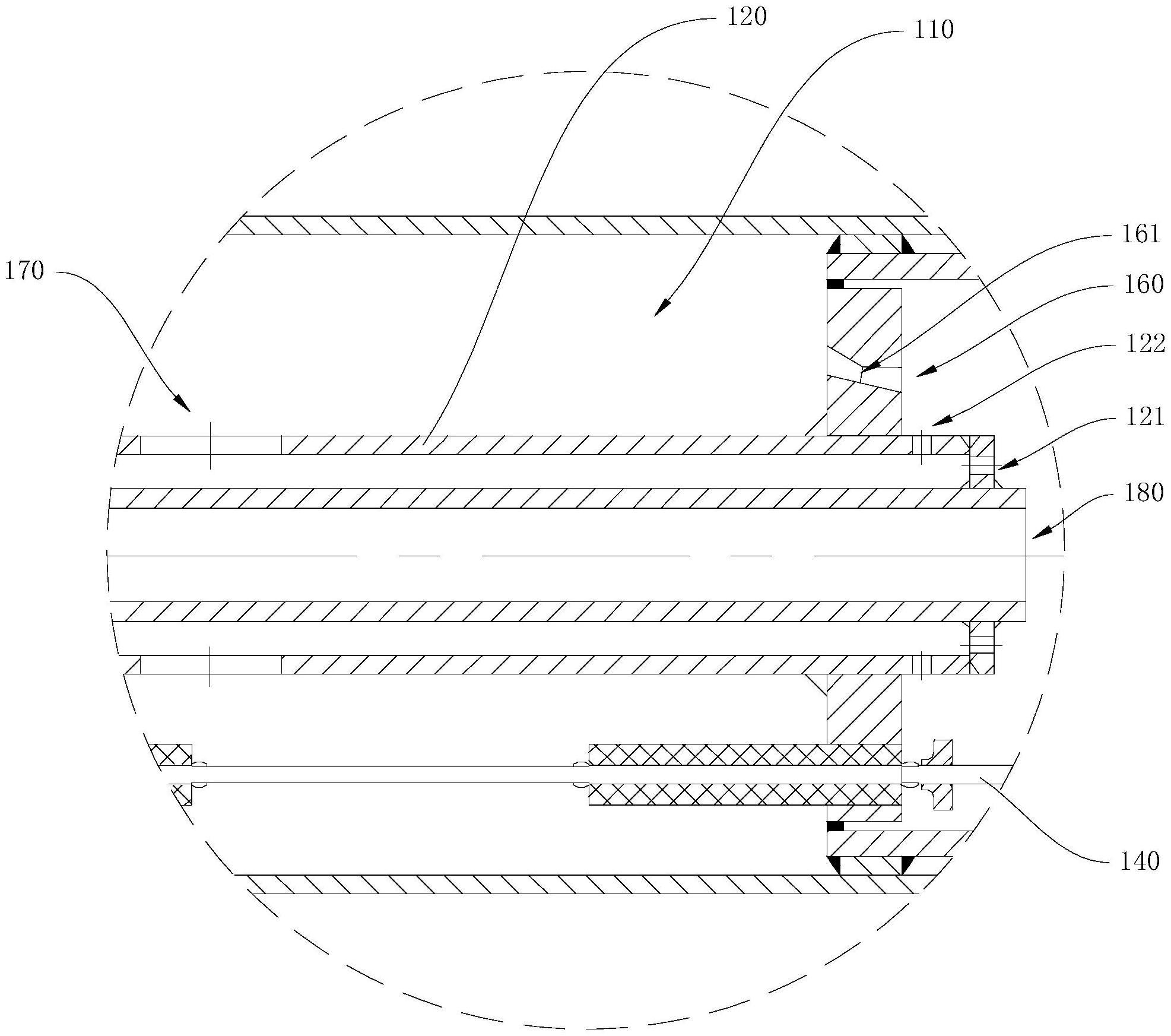

3、第一方面,根据本实用新型提出的一种燃料喷枪,包括:喷枪本体,所述喷枪本体设置有第一腔室,所述第一腔室中设置有点火燃气管及点火器,所述喷枪本体的后端设置有连通所述点火燃气管的天然气管,所述点火器的点火电极设置于所述点火燃气管的喷口处;所述喷枪本体的外壁设置有连通所述第一腔室的第一空气通道,所述第一空气通道用于连接风机,所述喷枪本体的喷口端设置有多个第一气体通道,多个所述第一气体通道围绕所述点火燃气管设置,所述第一气体通道连通所述第一腔室并且朝向所述点火燃气管的喷口方向倾斜,所述第一气体通道的中部设置有第一收缩环,所述第一收缩环的流通面积小于所述第一气体通道入口的流通面积。

4、根据本实用新型上述实施例的燃料喷枪,至少具有如下有益效果:

5、由风机输送进入第一腔室的点火助燃风通过第一气体通道喷出,在风机功率不变的情况下,点火助燃风在通过第一收缩环时,由于气体流通面积缩小,气体流动速度增大,从而形成朝向点火燃气管喷口方向的射流,并且能够直接与点火燃气管高速喷出的点火燃气混合,从而及时地为点火燃气提供氧气,使得点火燃气充分并且稳定燃烧,从而确保燃料喷枪在应用于燃烧器时,点火燃气点燃主燃气的速度能够适应主燃气喷出的速度,从而防止脱火现象的发生。

6、根据本实用新型的一些实施例,所述第一气体通道出口的流通面积大于所述第一收缩环的流通面积。

7、根据本实用新型的一些实施例,所述点火燃气管的喷口端设置有多个第一喷孔和第二喷孔,所述第一喷孔沿着所述点火燃气管的轴向方向延伸,所述第二喷孔的方向与所述第一喷孔的方向垂直,所述点火燃气管的外周壁均匀设置有多个连通所述第一腔室的第一通孔。

8、根据本实用新型的一些实施例,所述喷枪本体设置有火焰检测器,所述火焰检测器与所述点火燃气管采用同心套筒的形式组成整体,所述火焰检测器位于所述点火燃气管的中心。

9、第二方面,根据本实用新型提出的一种燃烧器,包括第一方面任意一项实施例的燃料喷枪。

10、根据本实用新型上述实施例的燃烧器,至少具有如下有益效果:

11、采用第一方面实施例的燃料喷枪,由风机输送进入第一腔室的点火助燃风通过第一气体通道喷出,在风机功率不变的情况下,点火助燃风在通过第一收缩环时,由于气体流通面积缩小,气体流动速度增大,从而形成朝向点火燃气管喷口方向的射流,并且能够直接与点火燃气管高速喷出的点火燃气混合,从而及时地为点火燃气提供氧气,使得点火燃气充分并且稳定燃烧,从而确保点火燃气点燃主燃气的速度能够适应主燃气喷出的速度,从而防止脱火现象的发生。

12、根据本实用新型的一些实施例,还包括:壳体,所述壳体连接有后盖和火盖,所述后盖和所述火盖相对布置,所述壳体与所述后盖、所述火盖围设有第二腔室,所述火盖设置有中心喷口、第一喷口和第二喷口,所述喷枪本体位于所述第二腔室的中心,所述点火燃气管的喷口连通所述中心喷口;主燃气通道,设置于所述第二腔室,所述后盖设置有连通所述主燃气通道的分流室,所述后盖连接有连通所述分流室的主燃气管,所述主燃气通道连通所述第一喷口;主助燃风通道,设置于所述第二腔室,所述壳体设置有连通所述主助燃风通道的第二空气通道,所述第二空气通道用于连接风机,所述主助燃风通道连通所述第二喷口。

13、根据本实用新型的一些实施例,所述喷枪本体安装于所述后盖,所述喷枪本体延伸穿过所述第二腔室,所述喷枪本体的进气端位于所述壳体外,所述第一空气通道设置于所述喷枪本体的进气端,所述喷枪本体内设置有火焰检测器,所述火焰检测器的观察口伸出所述喷枪本体的进气端。

14、根据本实用新型的一些实施例,所述喷枪本体、所述主燃气通道和所述主助燃风通道自中心而外依次设置于所述第二腔室,所述主燃气通道和所述主助燃风通道均围绕所述喷枪本体设置。

15、根据本实用新型的一些实施例,所述主燃气通道包括第二气体通道,所述第二气体通道的出口连通所述第一喷口,所述第二气体通道的中部设置有第二收缩环,所述第二收缩环的流通面积小于所述第二气体通道入口的流通面积,所述主助燃风通道包括第三气体通道,所述第三气体通道的出口连通所述第二喷口,所述第三气体通道的中部设置有第三收缩环,所述第三收缩环的流通面积小于所述第三气体通道入口的流通面积。

16、根据本实用新型的一些实施例,所述第二气体通道出口的流通面积大于所述第二收缩环的流通面积,所述第三气体通道出口的流通面积大于所述第三收缩环的流通面积。

17、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种燃料喷枪,其特征在于,包括:

2.根据权利要求1所述的燃料喷枪,其特征在于,所述第一气体通道出口的流通面积大于所述第一收缩环的流通面积。

3.根据权利要求2所述的燃料喷枪,其特征在于,所述点火燃气管的喷口端设置有多个第一喷孔和第二喷孔,所述第一喷孔沿着所述点火燃气管的轴向方向延伸,所述第二喷孔的方向与所述第一喷孔的方向垂直,所述点火燃气管的外周壁均匀设置有多个连通所述第一腔室的第一通孔。

4.根据权利要求3所述的燃料喷枪,其特征在于,所述喷枪本体设置有火焰检测器,所述火焰检测器与所述点火燃气管采用同心套筒的形式组成整体,所述火焰检测器位于所述点火燃气管的中心。

5.一种燃烧器,其特征在于,包括权利要求1至4任一项所述的燃料喷枪。

6.根据权利要求5所述的燃烧器,其特征在于,还包括:

7.根据权利要求6所述的燃烧器,其特征在于,所述喷枪本体安装于所述后盖,所述喷枪本体延伸穿过所述第二腔室,所述喷枪本体的进气端位于所述壳体外,所述第一空气通道设置于所述喷枪本体的进气端,所述喷枪本体内设置有火焰检测器,所述火焰检测器的观察口伸出所述喷枪本体的进气端。

8.根据权利要求7所述的燃烧器,其特征在于,所述喷枪本体、所述主燃气通道和所述主助燃风通道自中心而外依次设置于所述第二腔室,所述主燃气通道和所述主助燃风通道均围绕所述喷枪本体设置。

9.根据权利要求8所述的燃烧器,其特征在于,所述主燃气通道包括第二气体通道,所述第二气体通道的出口连通所述第一喷口,所述第二气体通道的中部设置有第二收缩环,所述第二收缩环的流通面积小于所述第二气体通道入口的流通面积,所述主助燃风通道包括第三气体通道,所述第三气体通道的出口连通所述第二喷口,所述第三气体通道的中部设置有第三收缩环,所述第三收缩环的流通面积小于所述第三气体通道入口的流通面积。

10.根据权利要求9所述的燃烧器,其特征在于,所述第二气体通道出口的流通面积大于所述第二收缩环的流通面积,所述第三气体通道出口的流通面积大于所述第三收缩环的流通面积。

技术总结

本技术公开了一种燃料喷枪以及燃烧器,燃料喷枪包括喷枪本体,喷枪本体设置有第一腔室,第一腔室中设置有点火燃气管及点火器,喷枪本体的后端设置有连通点火燃气管的天然气管,点火器的点火电极设置于点火燃气管的喷口处;喷枪本体的外壁设置有连通第一腔室的第一空气通道,第一空气通道用于连接风机,喷枪本体的喷口端设置有围绕点火燃气管设置的多个第一气体通道,第一气体通道连通第一腔室并且朝向点火燃气管的喷口方向倾斜,第一气体通道的中部设置有第一收缩环,第一收缩环的流通面积小于第一气体通道入口的流通面积。本技术第一方面实施例提供的燃料喷枪能够及时为燃料喷枪喷出的点火燃气补充氧气,使得点火燃气稳定燃烧。

技术研发人员:曾平生,汪洋洋,肖元法,高坤,徐雄武,阮珑,朱正兴,陈轩,莫婧兰

受保护的技术使用者:深圳市中金岭南有色金属股份有限公司韶关冶炼厂

技术研发日:20230208

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!