顺酐废气预热模块和预热系统的制作方法

本技术涉及废气处理设备,具体地涉及一种顺酐废气预热模块和预热系统。

背景技术:

1、顺酐废气是在顺酐生产过程中产生的污染性尾气。顺酐废气所含的成分根据顺酐生产的工艺不同而有所区别,例如苯法生产顺酐的尾气中含有苯和一氧化碳等有毒有害物质,丁烷法生产顺酐的尾气中含有丁烷和一氧化碳等污染物。相关技术中,采用焚烧法处理顺酐废气能够有效克服传统有机废气处理时存在的不足。为了充分利用顺酐废气燃烧后产生的高温烟气中的能量,通过设置锅炉来产生蒸汽,或通过预热组件对待焚烧的顺酐废气进行预热是本领域常见的技术手段。

2、现有的预热组件普遍采用光管或板式换热器来实现高温烟气与待焚烧顺酐废气的换热。具体的,将包含多根光管或多个板式换热器的预热组件安装到输送高温烟气的排烟管道上,待预热的顺酐废气通过光管或板式换热器,被通过排烟管道的高温烟气加热。但是预热组件通常较重,直接安装到排烟管道上,不仅不方便,而且存在一定的安全隐患。相关技术中,不仅要赋予排烟管道排烟的功能,还要求其具备相当的支撑能力以安装多个预热组件,进而造成排烟管道的布置成本上升。

技术实现思路

1、本实用新型的目的在于克服现有顺酐废气的预热组件直接安装在排烟管道上,导致成本高且存在一定安全隐患的问题,提供一种顺酐废气预热模块和预热系统。

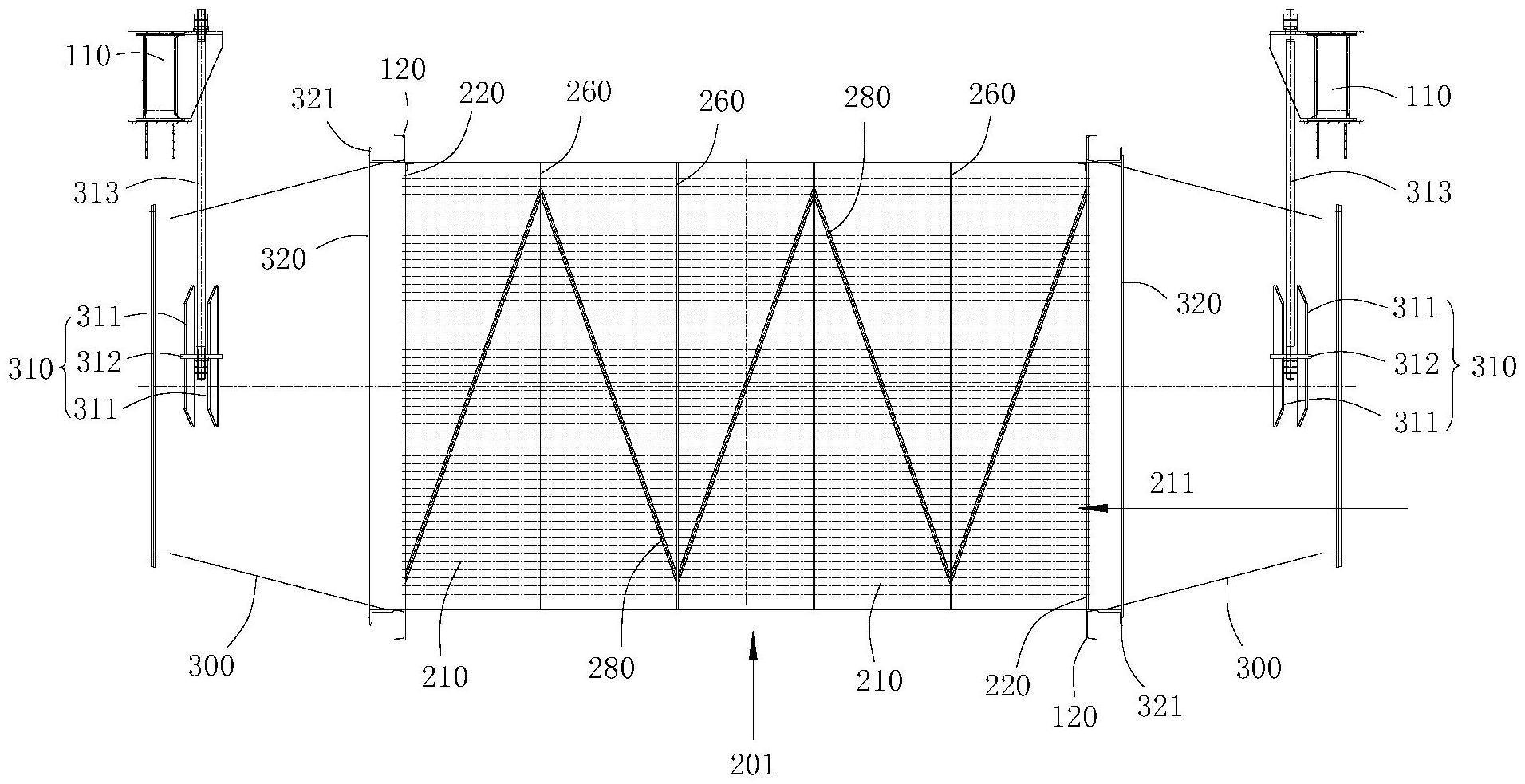

2、为了实现上述目的,本实用新型第一方面提供了一种顺酐废气预热模块,用于利用排烟管道中的高温烟气预热顺酐废气,所述顺酐废气预热模块包括设置于所述排烟管道内的箱体,所述箱体设置为能够输送并预热所述顺酐废气;

3、所述箱体的两端分别设有延伸出所述排烟管道的连接管段,两个所述连接管段上分别设有吊装部以用于将所述箱体吊装在所述排烟管道旁侧的吊梁上。

4、可选地,所述吊装部包括两块平行且间隔地布置在所述连接管段上的耳板,两块所述耳板之间设有吊板,所述吊板上设有能够相对所述吊板轴向移动的吊杆,所述吊杆的上端固定至所述吊梁。

5、可选地,所述连接管段的周向上设有钢板,所述钢板与所述排烟管道的外侧管壁形成密封连接。

6、可选地,所述钢板的边缘处焊接有角钢,所述角钢与设置在所述排烟管道上的槽钢固定连接。

7、可选地,所述箱体形成有第一流道供所述高温烟气流过,所述箱体上设有位于所述第一流道内的多根涡节强化换热管,多根所述涡节强化换热管的管腔分别形成为第二流道以用于输送所述顺酐废气;

8、多根所述涡节强化换热管的两端分别连通两个所述连接管段的管腔。

9、可选地,所述箱体包括两块彼此相对布置的端板及与两块所述端板分别相连的两块侧板,两块所述侧板彼此相对布置且二者之间的间隔区域形成为所述第一流道,多根所述涡节强化换热管的两端分别安装在两块所述端板上。

10、可选地,邻近所述侧板的所述涡节强化换热管通过吊挂组件固定在所述侧板上;

11、所述吊挂组件包括支撑板及设置在所述支撑板上的折弯板,所述折弯板设置为倒u状并与所述支撑板围合形成安置孔供所述涡节强化换热管穿置其中,所述吊挂组件通过所述折弯板的侧部焊接固定至所述侧板。

12、可选地,两块所述端板之间设有多块中间板,多块所述中间板相互平行且间隔设置,多块所述中间板上分别设有多个支撑孔,多根所述涡节强化换热管一一对应地穿置在多块所述中间板上的多个所述支撑孔中;

13、两块所述端板、多块所述中间板分别与两块所述侧板之间设置有间隙并通过倾斜布置的扁钢焊接固定。

14、可选地,所述端板与邻近其的所述中间板之间以及相邻的两块所述中间板之间分别设有倾斜布置的拉撑杆。

15、本实用新型第二方面提供了一种顺酐废气预热系统,所述顺酐废气预热系统包括沿排烟管道的长度方向间隔布置的多组预热单元,每组所述预热单元由多个上述顺酐废气预热模块沿所述排烟管道的宽度方向紧邻布置而成。

16、与现有技术相比,本实用新型通过在箱体两端设置延伸出排烟管道的连接管段,连接管段上设置吊装部,通过该吊装部将箱体吊装在排烟管道旁侧的吊梁上,避免了现有技术中用于预热顺酐废气的预热组件直接安装在排烟管道上存在安全隐患的问题,通过本实用新型提供的这种吊装式的预热模块,显著地降低了排烟管道的构建成本。

技术特征:

1.一种顺酐废气预热模块,用于利用排烟管道(100)中的高温烟气预热顺酐废气,其特征在于,所述顺酐废气预热模块包括设置于所述排烟管道(100)内的箱体(200),所述箱体(200)设置为能够输送并预热所述顺酐废气;

2.根据权利要求1所述的顺酐废气预热模块,其特征在于,所述吊装部(310)包括两块平行且间隔地布置在所述连接管段(300)上的耳板(311),两块所述耳板(311)之间设有吊板(312),所述吊板(312)上设有能够相对所述吊板(312)轴向移动的吊杆(313),所述吊杆(313)的上端固定至所述吊梁(110)。

3.根据权利要求1所述的顺酐废气预热模块,其特征在于,所述连接管段(300)的周向上设有钢板(320),所述钢板(320)与所述排烟管道(100)的外侧管壁形成密封连接。

4.根据权利要求3所述的顺酐废气预热模块,其特征在于,所述钢板(320)的边缘处焊接有角钢(321),所述角钢(321)与设置在所述排烟管道(100)上的槽钢(120)固定连接。

5.根据权利要求1-4中任意一项所述的顺酐废气预热模块,其特征在于,所述箱体(200)形成有第一流道(201)供所述高温烟气流过,所述箱体(200)上设有位于所述第一流道(201)内的多根涡节强化换热管(210),多根所述涡节强化换热管(210)的管腔分别形成为第二流道(211)以用于输送所述顺酐废气;

6.根据权利要求5所述的顺酐废气预热模块,其特征在于,所述箱体(200)包括两块彼此相对布置的端板(220)及与两块所述端板(220)分别相连的两块侧板(230),两块所述侧板(230)彼此相对布置且二者之间的间隔区域形成为所述第一流道(201),多根所述涡节强化换热管(210)的两端分别安装在两块所述端板(220)上。

7.根据权利要求6所述的顺酐废气预热模块,其特征在于,邻近所述侧板(230)的所述涡节强化换热管(210)通过吊挂组件固定在所述侧板(230)上;

8.根据权利要求6所述的顺酐废气预热模块,其特征在于,两块所述端板(220)之间设有多块中间板(260),多块所述中间板(260)相互平行且间隔设置,多块所述中间板(260)上分别设有多个支撑孔,多根所述涡节强化换热管(210)一一对应地穿置在多块所述中间板(260)上的多个所述支撑孔中;

9.根据权利要求8所述的顺酐废气预热模块,其特征在于,所述端板(220)与邻近其的所述中间板(260)之间以及相邻的两块所述中间板(260)之间分别设有倾斜布置的拉撑杆(280)。

10.一种顺酐废气预热系统,其特征在于,包括沿排烟管道(100)的长度方向间隔布置的多组预热单元,每组所述预热单元由多个权利要求1-9中任意一项所述的顺酐废气预热模块沿所述排烟管道(100)的宽度方向紧邻布置而成。

技术总结

本技术涉及废气处理设备技术领域,公开了一种顺酐废气预热模块和预热系统,所述顺酐废气预热模块包括设置于排烟管道内的箱体,箱体设置为能够输送并预热顺酐废气;箱体的两端分别设有延伸出排烟管道的连接管段,两个连接管段上分别设有吊装部以用于将箱体吊装在排烟管道旁侧的吊梁上;本技术通过在箱体两端设置延伸出排烟管道的连接管段,连接管段上设置吊装部,通过该吊装部将箱体吊装在排烟管道旁侧的吊梁上,避免了现有技术中用于预热顺酐废气的预热组件直接安装在排烟管道上存在安全隐患的问题,通过本技术提供的这种吊装式的预热模块,显著地降低了排烟管道的构建成本。

技术研发人员:廖兴中

受保护的技术使用者:北京中电联节能技术有限公司

技术研发日:20230310

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!