一种漆渣钢丸焚烧回收处理系统的制作方法

本技术涉及钢结构抛丸工艺设备,尤其是一种漆渣钢丸焚烧回收处理系统。

背景技术:

1、钢结构抛丸机在对钢构件抛丸除锈的过程中,会有一部分(约10%)钢丸在除锈过程中,会被抛丸后的钢构件在转运至涂装线上的时候,带到油漆喷涂区,这部分钢丸完全洒落在涂装生产线上,也造成钢丸的严重浪费,并且对钢结构加工车间的危险废物造成增加。同时在油漆涂装区,这些洒落的钢丸会被沾染上油漆,钢丸粘有漆渣,如果再次使用将无法达到除锈效果,而钢丸如果混在漆渣内,既增加公司危险废物的产生量,也增加公司制造成本,钢丸浪费也会非常严重,因此对这部分钢丸进行回收利用还是很有必要的。

技术实现思路

1、本实用新型的目的就是针对上述情况,提供一种漆渣钢丸焚烧回收处理系统,该系统对钢丸的回收处理科学环保,对于钢丸的回收再利用创造了有利条件。

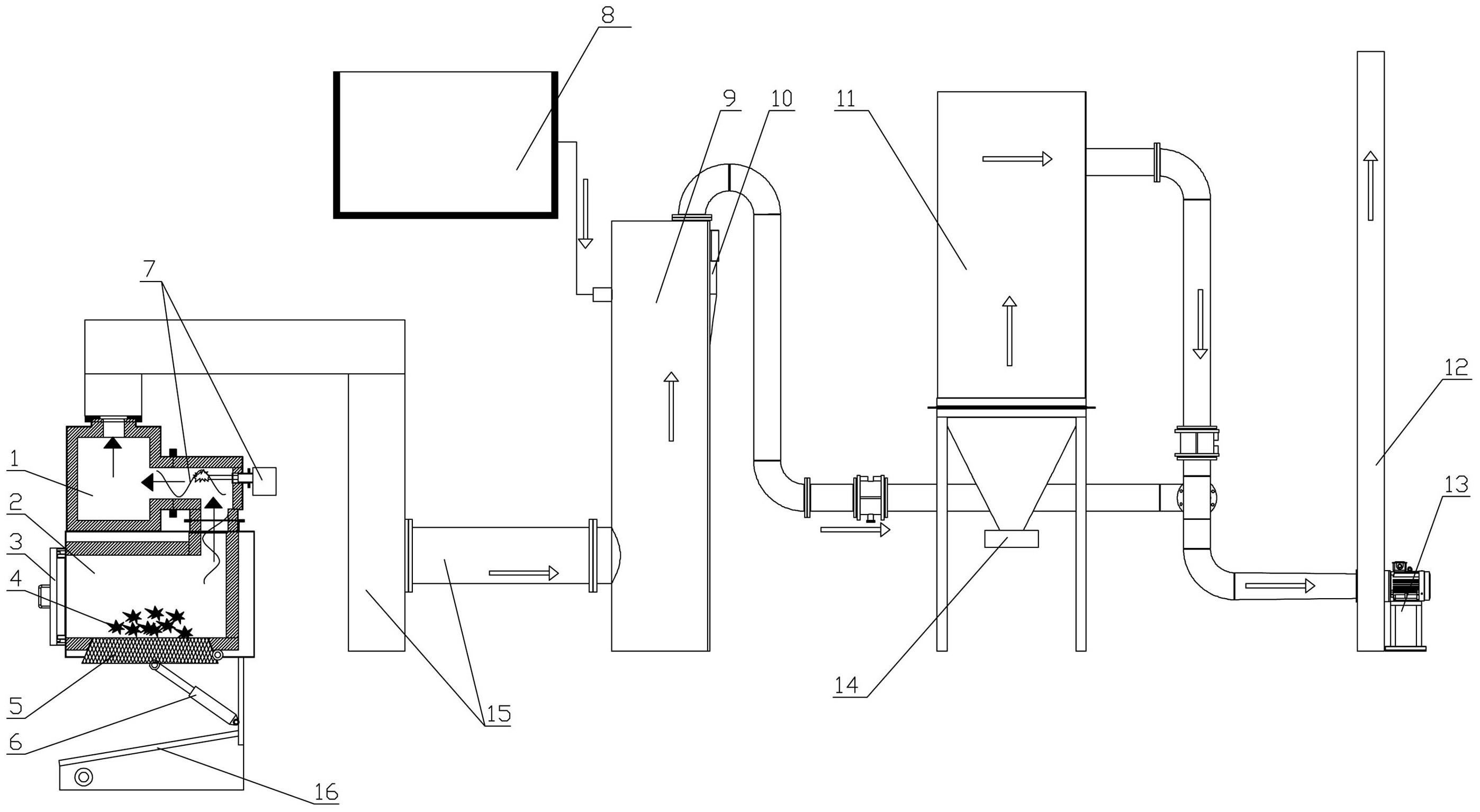

2、本实用新型的具体方案是:一种漆渣钢丸焚烧回收处理系统,包括有钢丸加热焚烧机构和焚烧烟气处理装置,所述钢丸加热焚烧机构具有加热焚烧炉,加热焚烧炉的底部设置有钢丸出口,钢丸出口上设置有开合门,开合门通过设在底部的驱动油缸驱动开合;在开合门的正下方还设置有震动出料机构;在加热焚烧炉的顶部设置有焚烧烟气抽吸腔,焚烧烟气抽吸腔与加热焚烧炉连通,焚烧烟气抽吸腔中设置有抽吸风机,焚烧烟气抽吸腔的顶部通过烟道连通至所述焚烧烟气处理装置。

3、进一步的,本实用新型中所述焚烧烟气处理装置包括有脱酸除硫降温塔、布袋除尘器以及烟筒,脱酸除硫降温塔的下部与焚烧烟气抽吸腔出来的烟道相连通,脱酸除硫降温塔的上部一侧还通过管道连接至一个循环冷却水池,脱酸除硫降温塔的顶部通过烟管连接至布袋除尘器,布袋除尘器的上部出风口与烟筒相连接,烟筒的底部一侧设置有引风机。

4、进一步的,本实用新型中所述脱酸除硫降温塔的内部靠上位置还设置有旋风集尘器;布袋除尘器的底部设置有自动卸灰口。

5、进一步的,本实用新型中所述震动出料机构具有倾斜布置的震动筛板,震动筛板通过连接支架安置在加热焚烧炉底部的钢丸出口正下方。

6、进一步的,本实用新型中所述加热焚烧炉采用电加热炉。

7、进一步的,本实用新型中所述焚烧烟气抽吸腔采用横置空腔结构,焚烧烟气抽吸腔与加热焚烧炉顶部的连接通道设置在加热焚烧炉顶部一侧;所述焚烧烟气抽吸腔与焚烧烟气处理装置之间连接的烟道采用折弯管道结构。

8、进一步的,本实用新型中所述开合门采用耐高温加厚密封钢板门制成。

9、本实用新型的实施,整体方案科学环保,避免了抛丸机钢丸的严重浪费,漆渣钢丸被焚烧处理之后,可以再次重新使用,达到了减少钢丸的浪费,降低公司的制造成本的目的,整个处理过程基本不会造成额外的污染浪费,具有很好的实际使用以及推广价值。

技术特征:

1.一种漆渣钢丸焚烧回收处理系统,其特征在于:包括有钢丸加热焚烧机构和焚烧烟气处理装置,所述钢丸加热焚烧机构具有加热焚烧炉,加热焚烧炉的底部设置有钢丸出口,钢丸出口上设置有开合门,开合门通过设在底部的驱动油缸驱动开合;在开合门的正下方还设置有震动出料机构;在加热焚烧炉的顶部设置有焚烧烟气抽吸腔,焚烧烟气抽吸腔与加热焚烧炉连通,焚烧烟气抽吸腔中设置有抽吸风机,焚烧烟气抽吸腔的顶部通过烟道连通至所述焚烧烟气处理装置。

2.根据权利要求1所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述焚烧烟气处理装置包括有脱酸除硫降温塔、布袋除尘器以及烟筒,脱酸除硫降温塔的下部与焚烧烟气抽吸腔出来的烟道相连通,脱酸除硫降温塔的上部一侧还通过管道连接至一个循环冷却水池,脱酸除硫降温塔的顶部通过烟管连接至布袋除尘器,布袋除尘器的上部出风口与烟筒相连接,烟筒的底部一侧设置有引风机。

3.根据权利要求2所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述脱酸除硫降温塔的内部靠上位置还设置有旋风集尘器;布袋除尘器的底部设置有自动卸灰口。

4.根据权利要求1所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述震动出料机构具有倾斜布置的震动筛板,震动筛板通过连接支架安置在加热焚烧炉底部的钢丸出口正下方。

5.根据权利要求1所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述加热焚烧炉采用电加热炉。

6.根据权利要求1所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述焚烧烟气抽吸腔采用横置空腔结构,焚烧烟气抽吸腔与加热焚烧炉顶部的连接通道设置在加热焚烧炉顶部一侧;所述焚烧烟气抽吸腔与焚烧烟气处理装置之间连接的烟道采用折弯管道结构。

7.根据权利要求1所述的一种漆渣钢丸焚烧回收处理系统,其特征在于:所述开合门采用耐高温加厚密封钢板门制成。

技术总结

本技术涉及一种漆渣钢丸焚烧回收处理系统,包括有钢丸加热焚烧机构和焚烧烟气处理装置,所述钢丸加热焚烧机构具有加热焚烧炉,加热焚烧炉的底部设置有钢丸出口,钢丸出口上设置有开合门,开合门通过设在底部的驱动油缸驱动开合;在开合门的正下方还设置有震动出料机构;在加热焚烧炉的顶部设置有焚烧烟气抽吸腔,焚烧烟气抽吸腔与加热焚烧炉连通,焚烧烟气抽吸腔中设置有抽吸风机,焚烧烟气抽吸腔的顶部通过烟道连通至所述焚烧烟气处理装置;本技术系统对钢丸的回收处理科学环保,对于钢丸的回收再利用创造了有利条件。

技术研发人员:杜阳明

受保护的技术使用者:湖北鸿路钢结构有限公司

技术研发日:20230412

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!