燃气和空气双旋流分级燃烧超低氮烧嘴的制作方法

本技术涉及一种燃气和空气双旋流分级燃烧超低氮烧嘴,属于工业炉热工。

背景技术:

1、此前的燃气烧嘴, 氮氧化合物排放会超过国家环保排放要求,在新的环保标准促进下,要求烧嘴实现更低氮氧化合物排放。目前国内外采用较多的低氮氧化合物技术包括:分级燃烧、浓淡燃烧、烟气再循环技术等,随着氮氧化合物排放指标要求更加严格,常规低氮烧嘴降低氮氧化合物排放已经难以满足要求。

2、中国专利申请号为202122714769.8公开了一种竖炉燃烧室用直燃式烧嘴,高压煤气自煤气管道输入后与助燃风在环缝处混合,矩形环缝和煤气缓冲室的设置,降低了煤气压力,保证了煤气和阻燃风的混合。但受环缝结构限制,助燃风风量不足,同时生成的火焰短且燃烧强度不够,容易形成局部高温区,产生热力型氮氧化合物对环境造成污染。

技术实现思路

1、本实用新型要解决的技术问题是提供一种环保、燃烧充分、热效率高的燃气和空气双旋流分级燃烧超低氮烧嘴。

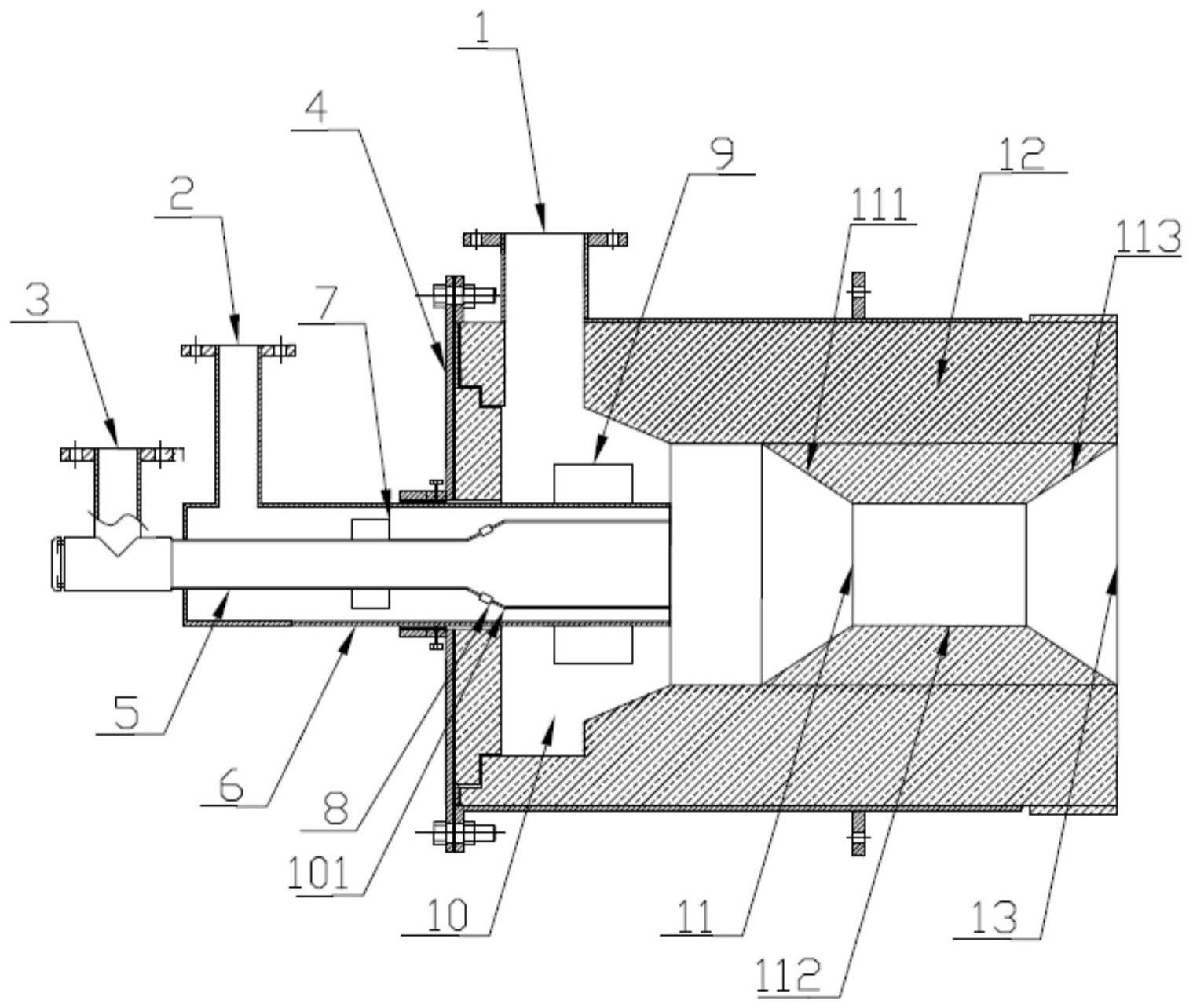

2、本实用新型为解决上述技术问题提出的一种技术方案是:一种燃气和空气双旋流分级燃烧超低氮烧嘴,包括主进风管、次进风管、进燃气管、燃气喷管、中心风管和烧嘴砖,所述烧嘴砖内从左到右依次设有混合腔、燃烧腔和燃烧通道,所述混合腔、燃烧腔和燃烧通道连通,所述主进风管出口端与混合腔连通,所述中心风管与混合腔连通且延伸至混合腔内,所述次进风管出口端与中心风管远离混合腔一端连通,所述进燃气管出口端与燃气喷管进口端相连,所述燃气喷管设在中心风管内且与中心风管同轴设置,所述燃气喷管中端外表面设有第一旋流片,所述第一旋流片沿燃气喷管的轴向设置且垂直于燃气喷管的外表面,所述燃气喷管靠近所述混合腔一端设有扩张段,所述扩张段上等间隔开设有多个风孔,所述中心风管位于所述混合腔内的一端外表面设有第二旋流片,所述第二旋流片沿中心风管的轴向设置且垂直于中心风管的外表面。

3、所述燃烧腔包括从左到右依次设置的渐缩段、稳定段和渐扩段,所述渐缩段、稳定段和渐扩段依次连通,所述渐缩段和渐扩段对称设置,所述渐缩段的进口直径与所述渐扩段的出口直径相等,所述渐缩段的进口和所述渐扩段的出口直径均大于所述稳定段的直径。

4、所述烧嘴砖的左端设有背板,所述背板与所述烧嘴砖可拆式固定连接,所述中心风管贯穿所述背板并延伸至至混合腔内,所述中心风管与所述背板连接处设有密封垫。

5、所述主进风管和所述中心风管呈90°夹角。

6、所述次进风管和所述中心风管呈90°夹角。

7、所述进燃气管和所述燃气喷管呈90°夹角。

8、所述主进风管、次进风管和进燃气管的进口端均设有法兰安装板。

9、所述风孔为圆形,所述风孔设有6个,6个风孔等间距圆周分布在所述扩张段上。

10、所述扩张段的直径大于所述燃气喷管的直径。

11、所述第一旋流片7和所述第二旋流片9形状相同,所述第一旋流片和所述第二旋流片的一端均设有弧形的迎风段,所述第一旋流片和所述第二旋流片的另一端均设有弧形的出风段,所述迎风段和所述出风段朝向相反,所述迎风段和出风段的端部为呈尖角,所述第一旋流片的厚度从迎风段和出风段的端部至中段递减,所述第一旋流片有两片且分别位于燃气喷管中端外表面的顶部和底部,所述第二旋流片的厚度从迎风段和出风段的端部至中段递减,所述第二旋流片有两片且分别位于中心风管外表面的顶部和底部。

12、本实用新型具有积极的效果:

13、(1)本实用新型的燃气和空气双旋流分级燃烧超低氮烧嘴可有效抑制氮氧化合物的产生。助燃空气与燃气进行在燃气喷管内进行一级预混燃烧,由于助燃空气不足,使得燃烧速度和燃烧温度降低,从而抑制热力型氮氧化合物的产生,同时不完全燃烧产生的co与no进行还原反应,抑制了燃料型氮氧化合物的产生。然后通过主进风管将完全燃烧所需的剩余助燃空气与燃气的充分混合,进行二级燃烧,保证了温度场的均匀,进一步降低氮氧化合物排放。

14、(2)本实用新型的燃气和空气双旋流分级燃烧超低氮烧嘴采用旋流片,使得流体流动更符合流线规律,从而减少动压损失,增加旋流强度。助燃空气分前后两次通过s型旋流片,与燃气进行混合,保证了助燃空气与燃气的充分混合。

15、(3)本实用新型的燃气和空气双旋流分级燃烧超低氮烧嘴增加热效率。由于燃烧腔分为三个部分渐缩段、稳定段和渐扩段,保证了燃气和助燃空气充分混合燃烧,同时还可以扩大火焰的燃烧面积,加快火焰的燃烧速度,提高辐射角系数,增加热效率,保证了火焰能更全面的覆盖在坯料表面。

技术特征:

1.一种燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:包括主进风管(1)、次进风管(2)、进燃气管(3)、燃气喷管(5)、中心风管(6)和烧嘴砖(12),所述烧嘴砖(12)内从左到右依次设有混合腔(10)、燃烧腔(11)和燃烧通道(13),所述混合腔(10)、燃烧腔(11)和燃烧通道(13)连通,所述主进风管(1)出口端与混合腔(10)连通,所述中心风管(6)与混合腔(10)连通且延伸至混合腔(10)内,所述次进风管(2)出口端与中心风管(6)远离混合腔(10)一端连通,所述进燃气管(3)出口端与燃气喷管(5)进口端相连,所述燃气喷管(5)设在中心风管(6)内且与中心风管(6)同轴设置,所述燃气喷管(5)中端外表面设有第一旋流片(7),所述第一旋流片(7)沿燃气喷管(5)的轴向设置且垂直于燃气喷管(5)的外表面,所述燃气喷管(5)靠近所述混合腔(10)一端设有扩张段(101),所述扩张段(101)上等间隔开设有多个风孔(8),所述中心风管(6)位于所述混合腔(10)内的一端外表面设有第二旋流片(9),所述第二旋流片(9)沿中心风管(6)的轴向设置且垂直于中心风管(6)的外表面。

2.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述燃烧腔(11)包括从左到右依次设置的渐缩段(111)、稳定段(112)和渐扩段(113),所述渐缩段(111)、稳定段(112)和渐扩段(113)依次连通,所述渐缩段(111)和渐扩段(113)对称设置,所述渐缩段(111)的进口直径与所述渐扩段(113)的出口直径相等,所述渐缩段(111)的进口和所述渐扩段(113)的出口直径均大于所述稳定段(112)的直径。

3.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述烧嘴砖(12)的左端设有背板(4),所述背板(4)与所述烧嘴砖(12)可拆式固定连接,所述中心风管(6)贯穿所述背板(4)并延伸至至混合腔(10)内,所述中心风管(6)与所述背板(4)连接处设有密封垫。

4.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述主进风管(1)和所述中心风管(6)呈90°夹角。

5.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述次进风管(2)和所述中心风管(6)呈90°夹角。

6.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述进燃气管(3)和所述燃气喷管(5)呈90°夹角。

7.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述主进风管(1)、次进风管(2)和进燃气管(3)的进口端均设有法兰安装板。

8.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述风孔(8)为圆形,所述风孔(8)设有6个,6个风孔(8)等间距圆周分布在所述扩张段(101)上。

9.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述扩张段的直径大于所述燃气喷管(5)的直径。

10.根据权利要求1所述的燃气和空气双旋流分级燃烧超低氮烧嘴,其特征在于:所述第一旋流片(7)和所述第二旋流片(9)形状相同,所述第一旋流片(7)和所述第二旋流片(9)的一端均设有弧形的迎风段(701),所述第一旋流片(7)和所述第二旋流片(9)的另一端均设有弧形的出风段(702),所述迎风段(701)和所述出风段(702)朝向相反,所述迎风段(701)和出风段(702)的端部为呈尖角,所述第一旋流片(7)的厚度从迎风段(701)和出风段(702)的端部至中段递减,所述第一旋流片(7)有两片且分别位于燃气喷管(5)中端外表面的顶部和底部,所述第二旋流片(9)的厚度从迎风段(701)和出风段(702)的端部至中段递减,所述第二旋流片(9)有两片且分别位于中心风管(6)外表面的顶部和底部。

技术总结

本技术公开了一种燃气和空气双旋流分级燃烧超低氮烧嘴,包括主进风管、次进风管、进燃气管、燃气喷管、中心风管和烧嘴砖,烧嘴砖内设有混合腔、燃烧腔和燃烧通道,混合腔、燃烧腔和燃烧通道连通,主进风管出口端与混合腔连通,中心风管与混合腔连通且延伸至混合腔内,次进风管出口端与中心风管远离混合腔一端连通,进燃气管出口端与燃气喷管进口端相连,燃气喷管设在中心风管内且与中心风管同轴设置,燃气喷管中端外表面设有第一旋流片,燃气喷管靠近混合腔一端设有扩张段,扩张段上等间隔开设有风孔,中心风管位于所述混合腔内的一端外表面设有第二旋流片。本技术的燃气和空气双旋流分级燃烧超低氮烧嘴环保、燃烧充分、热效率高。

技术研发人员:杨金园,钟超,朱宝忠,苏德勇,李梦晨,陈九玉

受保护的技术使用者:常州常宝精特钢管有限公司

技术研发日:20230512

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!