一种双层区块式冷渣机的制作方法

本技术属于冷渣机,特别涉及一种双层区块式冷渣机。

背景技术:

1、循环流化床冷渣机作为一种锅炉辅机,主要是将循环流化床锅炉燃烧后的灰渣进行冷却,首先降低锅炉排出的800℃—900℃高温炉渣,将其冷却至可以被后续设备运送的温度,提高后部输渣设备的可靠性,其次能利用回收余热,提高锅炉的热效率。

2、其内部布置进回水管路,通过水路的流动带走热渣的过程极易对冷渣机管组及叶片造成热损坏,且单筒冷渣机的长度通常为8—10m,长度较长,内应力大,导致焊接焊缝的开裂、管子受热后应力集中点开裂,产生管组泄露,而冷渣机的前端2m范围受热温度最高,与管子内部冷却水的温差最大,更易发生管材泄露,一旦冷渣机出现泄露,那么就需要停机来进行维修,且检修费时费力,同时目前国内单筒冷渣机普遍存在出力小的问题,出力难以满足电厂日渐恶劣的工况、煤质。

技术实现思路

1、针对现有技术存在的不足,本实用新型目的是提供一种双层区块式冷渣机,解决上述背景技术中提出的问题。

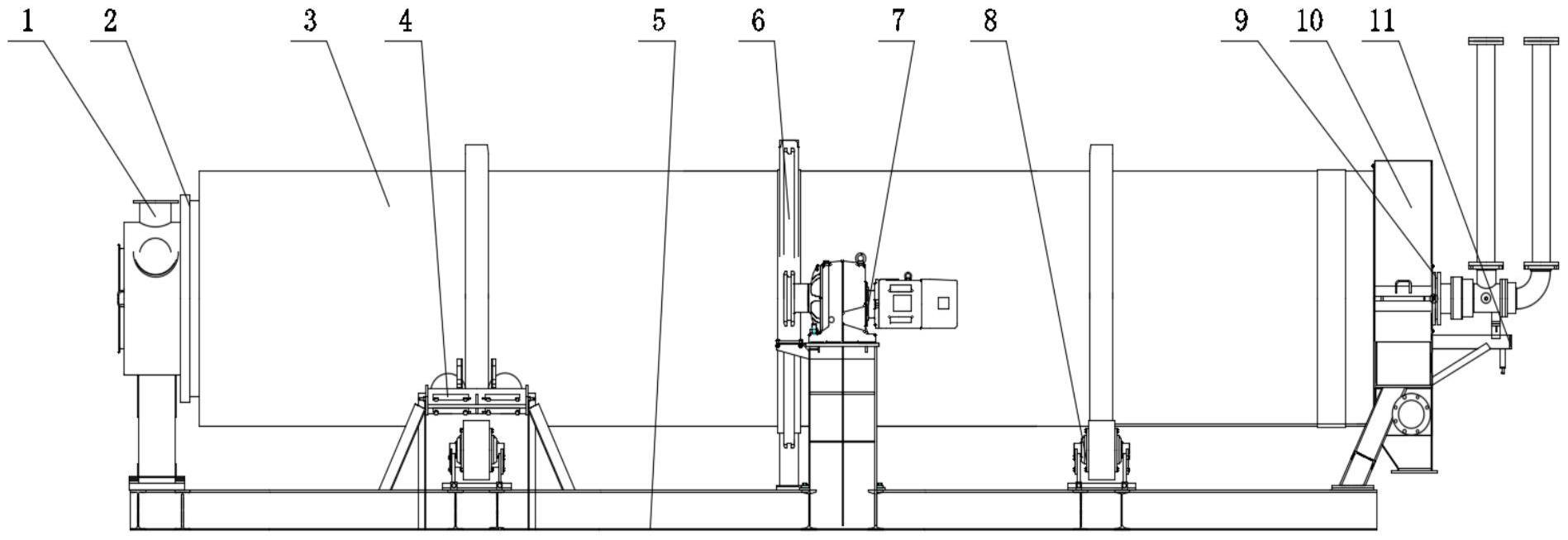

2、本实用新型通过以下的技术方案实现:一种新型双层区块式冷渣机,包括:进渣装置、冷渣机换热筒体和外筒管组,进渣装置的右端和封渣装置的左端固定连接,封渣装置的右端与冷渣机换热筒体的左端对接;

3、冷渣机换热筒体与支撑轮组件安装,冷渣机换热筒体处于支撑轮组件上方,支撑轮组件与底框固定,支撑轮组件处于底框上方;

4、封渣装置右侧设有挡轮组件,挡轮组件右侧设有齿圈组件,齿圈组件右侧设有驱动装置,驱动装置通过套筒滚子链连接齿圈组件。

5、作为一优选的实施方式,支撑轮组件右侧设有筒口罩组件,筒口罩组件右侧设有旋转接头,旋转接头右侧下方设有一个接水盘,筒口罩组件封堵出渣端。

6、作为一优选的实施方式,外筒管组围成一个圆形的筒体,外筒管组围成的圆形的筒体内侧上下两边分别固定有一排导渣叶片,导渣叶片固定高温段内管组和低温段内管组。

7、作为一优选的实施方式,外筒管组上设有高温段内管组,高温段内管组固定在外筒管组导渣叶片上,高温段内管组与外筒管组之间设有内筒固定装置,高温段内管组为sus310s耐高温管材,避免内筒体长度过长,焊接内应力过大造成内管组损坏、管组开裂。

8、作为一优选的实施方式,高温段内管组右侧安装有低温段内管组,低温段内管组固定在外筒管组导渣叶片上,低温段内管组与外筒管组之间设有内筒固定装置,低温段内管组的材质为20#钢,避免内筒体长度过长,焊接内应力过大造成内管组损坏、管组开裂。

9、作为一优选的实施方式,低温段内管组的右侧设有进水母管,进水母管右侧设有回水母管。

10、采用了上述技术方案后,本实用新型的有益效果是:采用双层区块结构,其高温段内管组采用更耐温的sus310s材质,低温段内管组采用20#钢材,在筒体2m位置进行内筒分区块,可以避免内筒体长度过长,焊接内应力过大造成内管组损坏、管组开裂,且因分区块化可以便于高温段管组的维修更换,筒内操作更便捷,节省维护时间。

技术特征:

1.一种新型双层区块式冷渣机,包括:进渣装置(1)、冷渣机换热筒体(3)和外筒管组(13),其特征在于:所述进渣装置(1)的右端和封渣装置(2)的左端固定连接,所述封渣装置(2)的右端与冷渣机换热筒体(3)的左端对接;

2.如权利要求1所述的一种新型双层区块式冷渣机,其特征在于:所述支撑轮组件(8)右侧设有筒口罩组件(10),所述筒口罩组件(10)右侧设有旋转接头(9),所述旋转接头(9)右侧下方设有一个接水盘(11)。

3.如权利要求2所述的一种新型双层区块式冷渣机,其特征在于:所述外筒管组(13)围成一个圆形的筒体,所述外筒管组(13)围成的圆形的筒体内侧上下两边分别固定有一排导渣叶片(14)。

4.如权利要求3所述的一种新型双层区块式冷渣机,其特征在于:所述外筒管组(13)上设有高温段内管组(12),所述高温段内管组(12)固定在外筒管组(13)导渣叶片(14)上,所述高温段内管组(12)与外筒管组(13)之间设有内筒固定装置(15),所述高温段内管组(12)为sus310s耐高温管材。

5.如权利要求4所述的一种新型双层区块式冷渣机,其特征在于:所述高温段内管组(12)右侧安装有低温段内管组(16),所述低温段内管组(16)固定在外筒管组(13)导渣叶片(14)上,所述低温段内管组(16)与外筒管组(13)之间设有内筒固定装置(15),所述低温段内管组(16)的材质为20#钢。

6.如权利要求5所述的一种新型双层区块式冷渣机,其特征在于:所述低温段内管组(16)的右侧设有进水母管(17),所述进水母管(17)右侧设有回水母管(18)。

技术总结

本技术提供一种新型双层区块式冷渣机,包括:进渣装置、冷渣机换热筒体和外筒管组,进渣装置的右端和封渣装置的左端固定连接,封渣装置的右端与冷渣机换热筒体的左端对接,与现有技术相比,本技术具有如下的有益效果:采用双层区块结构,其高温段内管组采用更耐温的SUS310S材质,低温段内管组采用20#钢材,在筒体2m位置进行内筒分区块,可以避免内筒体长度过长,焊接内应力过大造成内管组损坏、管组开裂,且因分区块化可以便于高温段管组的维修更换,筒内操作更便捷,节省维护时间。

技术研发人员:王振山,王晓龙,徐成兴

受保护的技术使用者:青岛嘉能海诺电力设备有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!