一种应用在燃气轮机上的联焰管的制作方法

本技术涉及燃气轮机的,具体是一种应用在燃气轮机上的联焰管。

背景技术:

1、燃气轮机燃烧室通常布置在涡轮轴向中心线的多个周向的燃烧器,两相邻的燃烧器彼此隔离,仅通过联焰管使其相连接,由于某些燃烧器不包含点火器,在启动时,该结构相邻的燃烧器在压差的影响下传播热气流和火焰的作用,使未包含点火器的燃烧室点燃,可利用每个燃烧器所包含的火焰检测器来判定各燃烧器是否点燃;联焰管还可以在燃机运行时,某个燃烧器熄火时通过联焰管使其恢复燃烧。除了以上所述的燃气运行时段,联焰管不执行其他功能。

2、传统联焰管包含凸管、凹管,并且与燃烧室相连接部分带有凸缘,两管之间插接,在凸缘部分使用弹性卡板使其与燃烧室连接后用固定块固定,在其安装过程十分繁琐复杂。然而,这些设计容易使联焰管凸缘部分、弹性卡板、固定块受到磨损并导致部件疲劳和运行故障的热应力和机械应力的影响。因此,期望提供一种解决对现有技术设计存在问题的改进联焰管。

技术实现思路

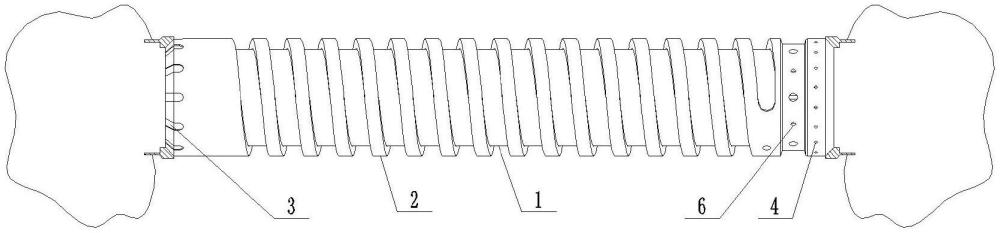

1、为解决上述问题,即解决上述背景技术提出的问题,本实用新型提出了一种应用在燃气轮机上的联焰管,其包括联焰管,所述联焰管包括内管的外壁安装有弹性套管,所述弹性套管的一端开设有凸缘腔,所述弹性套管的另一端开设有若干计量孔,若干所述计量孔的一侧开设有若干工艺孔,所述内管内壁开设有空腔。

2、本实用新型的进一步设置为:所述弹性套管的两端为球面结构,所述弹性套管的中段为弹性镂空结构。

3、本实用新型的进一步设置为:所述联焰管两端的内壁安装有滑动接头。

4、本实用新型的进一步设置为:所述空腔的内壁均匀焊接有若干限位块。

5、本实用新型的进一步设置为:所述凸缘腔、计量孔、空腔和工艺孔形成联焰管间的流体通道。

6、本实用新型的有益技术效果为:本联焰管与燃烧室连接部分使用球面接触的安装方式,能够自适应找正,提高了安装效率;固定方式采用弹性套管自动张紧的模式,无需使用其它辅助零件固定,并且此弹性镂空结构还可起到对内管冷却的作用;因此,可有效的防止在运行过程中所产生的热应力以及机械应力对联焰管造成的破坏,内管在弹性套管内一段固定,一段采用间隙配合,有效的防止运行中由于震动、热膨胀等运动因素造成联焰管损坏;进而提高联焰管接及与其连接的燃烧室的使用寿命和可靠性。

技术特征:

1.一种应用在燃气轮机上的联焰管,包括联焰管,其特征在于:所述联焰管包括内管(1)的外壁安装有弹性套管(2),所述弹性套管(2)的一端开设有凸缘腔(3),所述弹性套管(2)的另一端开设有若干计量孔(4),若干所述计量孔(4)的一侧开设有若干工艺孔(6),所述内管(1)内壁开设有空腔(5)。

2.根据权利要求1所述的一种应用在燃气轮机上的联焰管,其特征在于:所述弹性套管(2)的两端为球面结构,所述弹性套管(2)的中段为弹性镂空结构。

3.根据权利要求1所述的一种应用在燃气轮机上的联焰管,其特征在于:所述联焰管两端的内壁安装有滑动接头。

4.根据权利要求1所述的一种应用在燃气轮机上的联焰管,其特征在于:所述空腔(5)的内壁均匀焊接有若干限位块。

5.根据权利要求1所述的一种应用在燃气轮机上的联焰管,其特征在于:所述凸缘腔(3)、计量孔(4)、空腔(5)和工艺孔(6)形成联焰管间的流体通道。

技术总结

本技术公开了一种应用在燃气轮机上的联焰管,涉及燃气轮机的技术领域,解决了联焰管与燃烧室凸缘部分连接时构件易损坏的问题,本技术包括联焰管,联焰管包括内管的外壁安装有弹性套管,弹性套管的一端开设有凸缘腔,弹性套管的另一端开设有若干计量孔,若干计量孔的一侧开设有若干工艺孔,内管内壁开设有空腔。本联焰管与燃烧室连接部分使用球面接触的安装方式,能够自适应找正,提高了安装效率;固定方式采用弹性套管自动张紧的模式,无需使用其它辅助零件固定,并且此弹性镂空结构还可起到对内管冷却的作用;因此,可有效的防止在运行过程中所产生的热应力以及机械应力对联焰管造成的破坏。

技术研发人员:黄春蒙,郭旭,焦禧,王雪芹,相宏伟,崔小龙

受保护的技术使用者:沈阳乾丰涡轮技术有限责任公司

技术研发日:20230822

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!