一种能提高热量转化率的换热腔的制作方法

本技术涉及热交换,特别涉及一种能提高热量转化率的换热腔。

背景技术:

1、废气处理过程中,我们通常将废气进行燃烧处理,通过燃烧将废气转化成无污染的气体后再排入空气中。燃烧后的气体存在大量的热量,这些高温空气如果直接排放到大气中,直接造成热能浪费,同时废气燃烧过程中也需要大量的热量。通过余热回收装置可以有效的将燃烧后气体的热量回收给待燃烧的废气。这样直接将热量直接转移,比将热量转化成其他能量来的简单、便捷且成本低。

2、燃烧后的气体通过换热管道输送,为了提高热量转移的效率,将换热管道设置成u型管道或s型管道或螺旋管道,通过延长换热管长度来增加废气与换热管道的接触面积。但是废气运动方向和换热管的设置方向是相同,废气只能沿着换热管运动,没有阻力影响,不利于废气均匀的与换热管接触,使得离换热管近的废气吸收的热量多、离换热管远的废气吸收的热量低,热量转移效率还是不理想。

3、为了增加废气的热量转移效率,本案提出一种通过改变废气的运动路径来增加热量转换效率的换热腔。

技术实现思路

1、因此,针对上述的问题,本实用新型提出一种结构设计合理、能减少热能浪费的一种能提高热量转化率的换热腔。

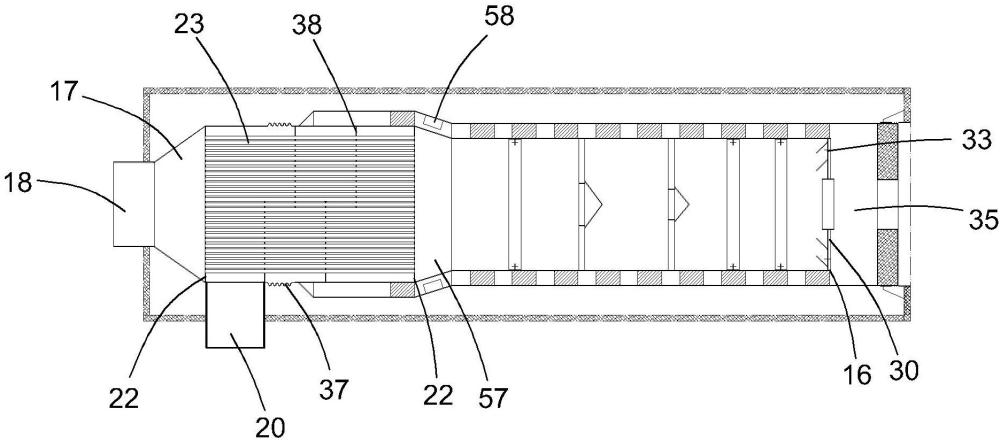

2、为解决上述技术问题,本实用新型采取的解决方案为:一种能提高热量转化率的换热腔,包括左右两端贯穿中空的腔体,所述腔体外壁正面的左端部上设置有供待燃烧废气进入的废气进口,所述腔体的左端口和右端口上分别设置有用于限制废气向两端扩散的截流管板,两个所述截流管板上对应均匀开设有安装孔,两个所述截流管板之间设置有将燃烧后的废气贯穿腔体输送实现热交换的若干换热管,所述换热管的两端部分别密合插设于所述安装孔内,所述换热管之间形成供废气流动、限制废气通过的流动量使废气贴合换热管均匀穿过提高换热效率的流动间隙,所述腔体后端部开设有供腔体内废气排出的透气孔,所述腔体内设置有用于引导待燃烧废气沿垂直换热管方向运动、增加废气运动过程阻力延长废气与换热管接触时长的折流结构。

3、进一步改进的是:所述腔体上设置有在进气压力过大时自适应形变与恢复以防止炉胆炸裂的膨胀结构。

4、进一步改进的是:所述膨胀结构为双层波纹管,所述腔体上位于废气进口与炉胆外套的左端部之间分割成两段,所述双层波纹管设置于两段所述腔体的腔体之间,所述双层波纹管两端部分别密合固定设置所述腔体上。

5、进一步改进的是:所述折流结构包括位于所述废气进口至腔体右端部之间间隔设置的若干半圆形折流板,所述半圆形折流板的弧形侧面垂直固定设置于所述腔体的上面内壁或下面内壁上,相邻所述半圆形折流板的平面侧面相向设置,所述半圆形折流板上开设有供所述换热管垂直穿过的穿插孔。

6、进一步改进的是:所述透气孔包括均匀开设于所述腔体的后端部上方单列设置的上透气孔。

7、进一步改进的是:所述透气孔还包括开设于所述腔体下面内壁右端口上的下透气孔,所述上透气孔的孔径小于所述下透气孔的孔径,位于换热腔内最右端上的半圆形折流板的平面侧面朝向正面。

8、进一步改进的是:所述腔体的左端部外壁正面上固定设置有进气管道,所述进气管道的出气端与所述腔体内部相连通。

9、通过采用前述技术方案,本实用新型的有益效果是:

10、1、本案中使用的换热管是直管,换热管直接插设在截流管板上容易拆卸和安装,且每一根换个管直接都是独立的,后续便于独立更换。

11、2、本案中在换热腔的腔体内沿垂直换热管设置的半圆形折流板,对废气进行导向,使废气沿着垂直波纹管方向运动,保证进入换热腔体内废气能均匀与换热管接触,换热管之间的流动间隙减慢了废气的流动速度,同时缩小了废气和换热管之间的距离,使得废气能有充分吸收热量,提高热量转化率。

12、3、 本案中换热腔的腔体上开设的透气孔包括上透气孔和下透气孔,上透气孔呈单列设置,下透气孔层多列设置,上透气孔的孔径小于下透气孔的孔径,以迫使吸收热量后的废气能克服热气上升特性尽可能多的与换热管接触,多多的吸收热量,同时上透气孔在换热腔压力过大时能增加换热腔内废气进入到输气通道的废气量避免内胆炸裂,上透气孔能加快废气运动速度,使上下的废气运动速度不一样,穿过上透气孔的废气的温度没有穿过下透气孔废气的温度高,在螺旋导向板的螺旋导向下,穿过上透气孔的废气和透过下透气孔的废气能混合均匀综合温度,以便于后续稳定燃烧。

技术特征:

1.一种能提高热量转化率的换热腔,包括左右两端贯穿中空的腔体,其特征在于:所述腔体外壁正面的左端部上设置有供待燃烧废气进入的废气进口,所述腔体的左端口和右端口上分别设置有用于限制废气向两端扩散的截流管板,两个所述截流管板上对应均匀开设有安装孔,两个所述截流管板之间设置有将燃烧后的废气贯穿腔体输送实现热交换的若干换热管,所述换热管的两端部分别密合插设于所述安装孔内,所述换热管之间形成供废气流动、限制废气通过的流动量使废气贴合换热管均匀穿过提高换热效率的流动间隙,所述腔体后端部开设有供腔体内废气排出的透气孔,所述腔体内设置有用于引导待燃烧废气沿垂直换热管方向运动、增加废气运动过程阻力延长废气与换热管接触时长的折流结构。

2.根据权利要求1所述的一种能提高热量转化率的换热腔,其特征在于:所述腔体上设置有在进气压力过大时自适应形变与恢复以防止炉胆炸裂的膨胀结构。

3.根据权利要求2所述的一种能提高热量转化率的换热腔,其特征在于:所述膨胀结构为双层波纹管,所述腔体上位于废气进口与炉胆外套的左端部之间分割成两段,所述双层波纹管设置于两段所述腔体的腔体之间,所述双层波纹管两端部分别密合固定设置所述腔体上。

4.根据权利要求1或2或3所述的一种能提高热量转化率的换热腔,其特征在于:所述折流结构包括位于所述废气进口至腔体右端部之间间隔设置的若干半圆形折流板,所述半圆形折流板的弧形侧面垂直固定设置于所述腔体的上面内壁或下面内壁上,相邻所述半圆形折流板的平面侧面相向设置,所述半圆形折流板上开设有供所述换热管垂直穿过的穿插孔。

5.根据权利要求1或2或3所述的一种能提高热量转化率的换热腔,其特征在于:所述透气孔包括均匀开设于所述腔体的后端部上方单列设置的上透气孔。

6.根据权利要求5所述的一种能提高热量转化率的换热腔,其特征在于:所述透气孔还包括开设于所述腔体下面内壁右端口上的下透气孔,所述上透气孔的孔径小于所述下透气孔的孔径,位于换热腔内最右端上的半圆形折流板的平面侧面朝向正面。

7.根据权利要求1所述的一种能提高热量转化率的换热腔,其特征在于:所述腔体的左端部外壁正面上固定设置有进气管道,所述进气管道的出气端与所述腔体内部相连通。

技术总结

本技术涉及热交换技术领域,提出一种结构设计合理、能减少热能浪费的一种能提高热量转化率的换热腔,包括左右两端贯穿中空的腔体,所述腔体外壁正面的左端部上设置有供待燃烧废气进入的废气进口,所述腔体的左端口和右端口上分别设置有用于限制废气向两端扩散的截流管板,两个所述截流管板上对应均匀开设有安装孔,两个所述截流管板之间设置有将燃烧后的废气贯穿腔体输送实现热交换的若干换热管,所述换热管的两端部分别密合插设于所述安装孔内,所述换热管之间形成供废气流动、限制废气通过的流动量使废气贴合换热管均匀穿过提高换热效率的流动间隙,所述腔体后端部开设有供腔体内废气排出的透气孔,所述腔体内设置有折流结构。

技术研发人员:苏明德

受保护的技术使用者:泉州市中天石油化工机械制造有限公司

技术研发日:20230912

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!