一种有机废气催化燃烧系统的制作方法

本技术涉及一种有机废气催化燃烧系统。

背景技术:

1、有机光导鼓生产过程中,会产生废有机溶剂和有机废气,需要对废有机溶剂和有机废气进行处理。

2、有机光导鼓生产厂家一般会有多个车间,每个车间生产光导鼓时都会产生废有机溶剂和有机废气,一般将多个车间的废有机溶剂和有机废气集中处理。

3、具体的,一般将多个车间的废有机溶剂集中收集,然后再外送给专门的废有机溶剂处理单位处理。但外送处理废有机溶剂,不够便捷,还可能会在外送过程中造成废有机溶剂泄露,进而污染环境。

4、另外,有机光导鼓生产厂家可以配置有机废气催化燃烧装置,并将多个车间的有机废气集中送入有机废气催化燃烧装置;有机废气在有机废气催化燃烧装置中经过催化燃烧处理,会被氧化分解;经过催化燃烧处理后的达标气体可以外排。

5、为了提高生产设备的利用率,有机光导鼓生产厂家的多个车间一般都是同时生产的,每个车间都产生有机废气;故有机废气催化燃烧装置的常态运行条件一般是按照多个车间同时生产设定的。有机废气催化燃烧装置内的燃烧温度,与输入有机废气催化燃烧装置内的有机废气供应量有关;常态运行条件设定的燃烧温度,只有在多个车间同时供应有机废气时才能保证。但有机光导鼓生产厂家的生产任务可能会有调整,会有某个或几个车间停止生产;若有车间停止生产,则输入有机废气催化燃烧装置内的有机废气供应量就会减少,进而有机废气催化燃烧装置内的燃烧温度就会降低。而有机废气是否被有效处理,与有机废气催化燃烧装置内的燃烧温度直接相关;若燃烧温度降低,会造成外排气体不达标。

6、为了在有车间停止生产时,使输入有机废气催化燃烧装置内的有机废气仍能得到有效处理,就需要向有机废气催化燃烧装置内额外供应热量,以保证有机废气催化燃烧装置内的燃烧温度达到常态运行的设定条件。但额外供应热量,又会增加有机废气催化燃烧处理的能耗,增加生产成本。

技术实现思路

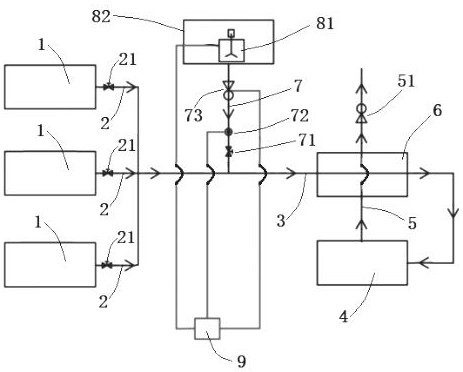

1、为解决现有技术的缺陷,本实用新型提供一种有机废气催化燃烧系统,包括:

2、与各车间分别独立连接的多个单车间有机废气输出管,

3、与各单车间有机废气输出管分别连接的输气总管,

4、输入端与输气总管连接的有机废气催化燃烧装置,

5、输出端通过补气管与输气总管连接的废有机溶剂挥发装置,

6、设于补气管上的补气阀,

7、以及与废有机溶剂挥发装置输入端连通的废有机溶剂存储装置。

8、优选的,所述有机废气催化燃烧系统还包括:设于各单车间有机废气输出管上的供气阀。

9、优选的,所述有机废气催化燃烧系统还包括:设于补气管上的补气风机。

10、优选的,所述补气风机为变频风机。

11、优选的,所述有机废气催化燃烧系统还包括:设于补气管上的可燃气体探测器。

12、优选的,所述有机废气催化燃烧系统还包括:与可燃气体探测器、废有机溶剂挥发装置、补气风机分别连接的补气控制装置。

13、优选的,所述有机废气催化燃烧系统还包括:与有机废气催化燃烧装置输出端连接的排气管。

14、优选的,所述有机废气催化燃烧系统还包括:与排气管、输气总管分别连接的换热器。

15、优选的,所述有机废气催化燃烧系统还包括:设于排气管上的排气风机。

16、本实用新型的优点和有益效果在于:提供一种有机废气催化燃烧系统,其能对多个车间产生的废有机溶剂和有机废气进行集中处理;且在有车间停止生产时,不需要额外供应热量,仍能保证有机废气得到有效处理,可降低能耗,降低生产成本;且能在处理有机废气过程中一并处理废有机溶剂,不需要再外送处理废有机溶剂,可使废有机溶剂的处理更便捷,还能避免废有机溶剂外送过程中发生泄露污染环境的问题。

技术特征:

1.一种有机废气催化燃烧系统,其特征在于,包括:

2.根据权利要求1所述的有机废气催化燃烧系统,其特征在于,还包括:设于各单车间有机废气输出管上的供气阀。

3.根据权利要求1所述的有机废气催化燃烧系统,其特征在于,还包括:设于补气管上的补气风机。

4.根据权利要求3所述的有机废气催化燃烧系统,其特征在于,所述补气风机为变频风机。

5.根据权利要求3所述的有机废气催化燃烧系统,其特征在于,还包括:设于补气管上的可燃气体探测器。

6.根据权利要求5所述的有机废气催化燃烧系统,其特征在于,还包括:与可燃气体探测器、废有机溶剂挥发装置、补气风机分别连接的补气控制装置。

7.根据权利要求1所述的有机废气催化燃烧系统,其特征在于,还包括:与有机废气催化燃烧装置输出端连接的排气管。

8.根据权利要求7所述的有机废气催化燃烧系统,其特征在于,还包括:与排气管、输气总管分别连接的换热器。

9.根据权利要求7所述的有机废气催化燃烧系统,其特征在于,还包括:设于排气管上的排气风机。

技术总结

本技术公开了一种有机废气催化燃烧系统,包括单车间有机废气输出管、输气总管、有机废气催化燃烧装置、补气管、废有机溶剂挥发装置以及废有机溶剂存储装置。本技术的有机废气催化燃烧系统,其能对多个车间产生的废有机溶剂和有机废气进行集中处理;且在有车间停止生产时,不需要额外供应热量,仍能保证有机废气得到有效处理,可降低能耗,降低生产成本;且能在处理有机废气过程中一并处理废有机溶剂,不需要再外送处理废有机溶剂,可使废有机溶剂的处理更便捷,还能避免废有机溶剂外送过程中发生泄露污染环境的问题。

技术研发人员:余荣清,余世友

受保护的技术使用者:苏州恒久光电科技股份有限公司

技术研发日:20231012

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!