一种有机废液气化炉的制作方法

本技术涉及工业废气处理,具体为一种有机废液气化炉。

背景技术:

1、目前对于有机废液一般多采用焚烧的处理方式,焚烧将废液转化成co2和水蒸汽后排放,期间设置余热回收装置回收部分热量产生蒸汽等。这种方式对于处理排放量比较大、热值比较高的废液,焚烧处理所需的炉膛比较大,对空压机、引风机等核心设备要求比较高,且直接焚烧处理消耗了大量的资源。

2、针对这种情况,将有机废液和纯氧在气化炉进行气化反应,产生的co和h2可以制氢、制甲醇等,将有机废液的c、h回收再利用无疑更加节能环保。目前液态燃料的气化炉主要由两种类型:一种为水煤浆气化,另一种为渣油气化。而此类气化炉的燃烧室采用耐火砖隔热,气化炉的隔热内衬采用耐火砖有多种缺点,例如易磨损、壳体壁温高,耐火砖需要定时更换,耐火砖的制造、安装、保养和更换增加了炉子的运行成本,此外,采用激冷环的冷却方式,合成气出燃烧室温度由1300度降低到900度左右,进入激冷室水浴冷却后,高温的合成气余热未被充分回收利用,造成极大的能源浪费,气化炉对入炉的水煤浆和渣油要求比较高,使用范围小,无法满足多种废液排放的处理要求。

技术实现思路

1、本实用新型的目的在于提供一种有机废液气化炉,以解决上述背景技术中提出的问题。

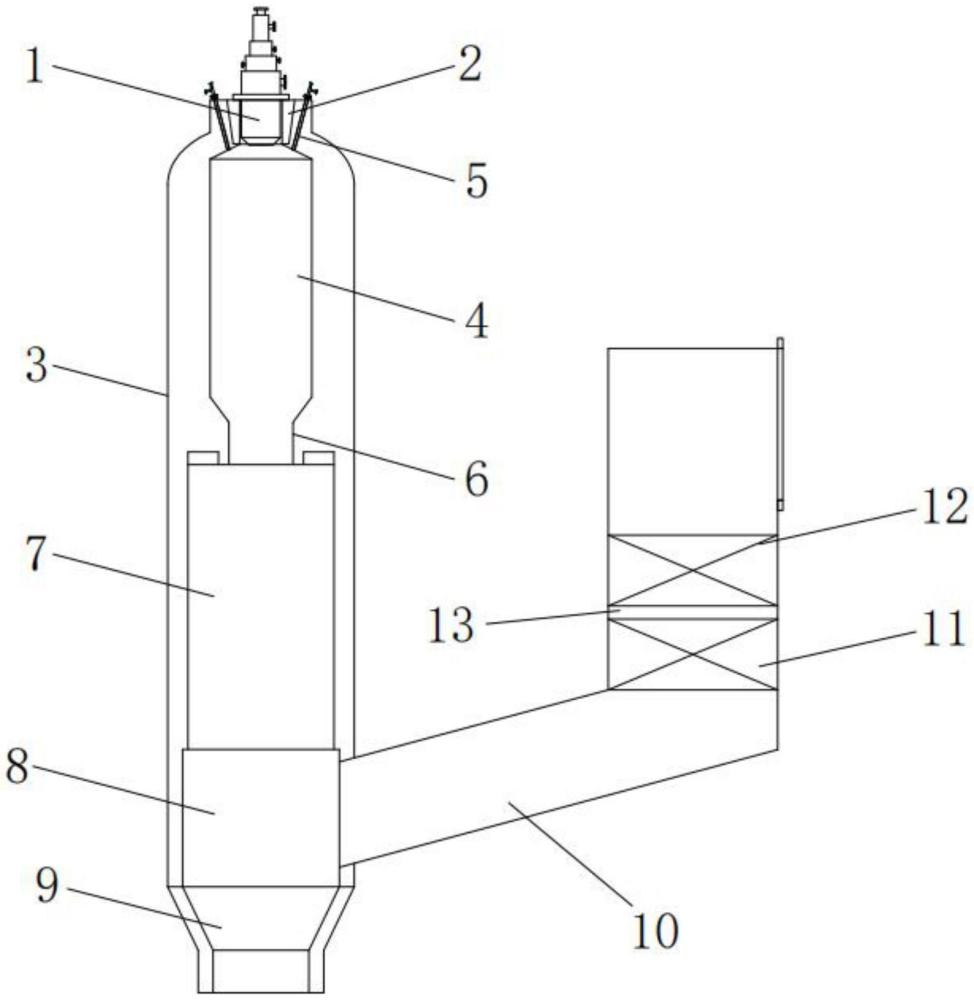

2、为实现上述目的,本实用新型提供如下技术方案:一种有机废液气化炉,包括气瓶状的壳体,壳体的上端中部固定安装有朝下的燃烧器,壳体的内腔上部安装有反应燃烧室,所述燃烧器的喷头伸至反应燃烧室内,反应燃烧室内设置闭环、盘管形式的水冷壁,其反应燃烧室的下端通过直径变小的下渣口联箱安装有辐射废锅,辐射废锅中设置有换热器,所述壳体的上端沿圆周均匀的安装有多个废液喷头,所述废液喷头的下端口伸至反应燃烧室,废液喷头环绕燃烧器的喷口分布,所述辐射废锅的下端设有筒状的缓冲段,所述缓冲段的下端设有锥形的渣池,所述缓冲段的侧向安装有烟道,所述烟道内设置有余热废锅,余热废锅包括蒸发器和过热器。

3、优选的,所述壳体的上端中部固定安装有环形的冷却盘管,所述冷却盘管套在燃烧器的外部。

4、优选的,所述渣池采用水封的方式处理燃烧后的灰渣。

5、优选的,所述废液喷头的数量为4~6支,所述废液喷头与燃烧器中心轴线的夹角为6°~15°。

6、与现有技术相比,本实用新型的有益效果是:废液喷枪的布置提高多种组分废液气化处理能力,水冷壁燃烧室替代耐火砖结构延长炉膛的寿命、提高有机废液气化炉出勤率和降低炉子的维护成本;辐射废锅和余热锅炉替代合成气激冷方式,在有效降低合成气温度同时可以高效回收热量,降低水耗,增加收益。废液废锅下方设置下渣池,对于含盐废液的渣处理更加安全有效,使得气化炉的适应性更强。

技术特征:

1.一种有机废液气化炉,包括气瓶状的壳体(3),壳体(3)的上端中部固定安装有朝下的燃烧器(1),壳体(3)的内腔上部安装有反应燃烧室(4),所述燃烧器(1)的喷头伸至反应燃烧室(4)内,其特征在于:反应燃烧室(4)内设置闭环、盘管形式的水冷壁,反应燃烧室(4)的下端通过直径变小的下渣口联箱(6)安装有辐射废锅(7),辐射废锅(7)中设置有换热器,所述壳体(3)的上端沿圆周均匀的安装有多个废液喷头(5),所述废液喷头(5)的下端口伸至反应燃烧室(4),废液喷头(5)环绕燃烧器(1)的喷口分布,所述辐射废锅(7)的下端设有筒状的缓冲段(8),所述缓冲段(8)的下端设有锥形的渣池(9),所述缓冲段(8)的侧向安装有烟道(10),所述烟道(10)内设置有余热废锅(13),余热废锅(13)包括蒸发器(11)和过热器(12)。

2.根据权利要求1所述的一种有机废液气化炉,其特征在于:所述壳体(3)的上端中部固定安装有环形的冷却盘管(2),所述冷却盘管(2)套在燃烧器(1)的外部。

3.根据权利要求1所述的一种有机废液气化炉,其特征在于:所述渣池(9)采用水封的方式处理燃烧后的灰渣。

4.根据权利要求1所述的一种有机废液气化炉,其特征在于:所述废液喷头(5)的数量为4~6支,所述废液喷头(5)与燃烧器(1)中心轴线的夹角为6°~15°。

技术总结

本技术公开了一种有机废液气化炉,包括气瓶状的壳体,壳体的上端中部固定安装有朝下的燃烧器,壳体的内腔上部安装有反应燃烧室,燃烧器的喷头伸至反应燃烧室内,反应燃烧室内设置闭环、盘管形式的水冷壁,其反应燃烧室的下端通过下渣口联箱安装有辐射废锅,辐射废锅中设置有换热器,壳体的上端沿圆周均匀的安装有多个废液喷头,废液喷头的下端口伸至反应燃烧室,废液喷头环绕燃烧器的喷口分布,辐射废锅的下端设有筒状的缓冲段,缓冲段的下端设有锥形的渣池,缓冲段的侧向安装有烟道,烟道内设置有余热废锅,余热废锅包括蒸发器和过热器。辐射废锅和余热锅炉替代合成气激冷方式,在有效降低合成气温度同时可以高效回收热量,降低水耗,增加收益。

技术研发人员:王昭宏,沙永涛,李凤兰,杨承伟,王晓江

受保护的技术使用者:上海运曜热能科技有限公司

技术研发日:20231207

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!