一种有效控制燃料输送温度的冷却系统的制作方法

本技术涉及燃料输送系统,特别是涉及一种有效控制燃料输送温度的冷却系统。

背景技术:

1、危险废物焚烧系统的一般结构为“回转窑+二燃室”,按照《危险废物焚烧污染控制标准》(gb18484-2020)要求,炉膛高温段温度≥1100℃,因此二燃室的运行温度≥1100℃。根据焚烧类危险废物的入场要求,危险废物进炉热值为3000kcal/kg左右,要保证炉膛高温段温度≥1100℃,有效焚烧危险废物的有害成分,确保烟气排放达标,危废处理企业焚烧系统均采用辅助燃料伴烧,保证焚烧系统运行温度按照《危险废物焚烧污染控制标准》(gb18484-2020)执行,按照原设计,焚烧装置二燃室伴烧燃料采用柴油,但是成本较高,具体详见以下经济效益分析:

2、焚烧系统正常处置危险废物时,炉膛内温度约为750℃(±30℃),烟气量约15000nm3/h,空气的比热容为1.0×103j/(kg.℃),密度约为1.29kg/m3。

3、(1)如伴烧燃料采用柴油(热值:4.6*107j/kg,不含税单价:6833元/吨),满足《危险废物焚烧污染控制标准》(18484-2020)中炉膛温度1100℃以上要求,柴油小时消耗量为:

4、1.0×103j/(kg.℃)*1.29kg/nm3*15000nm3*(1100℃-750℃)÷4.6*107j/kg

5、=147.23kg

6、即,每天的伴烧燃料柴油成本为:24145元(147.23kg/h*6.833元/kg*24h)

7、(2)在工艺参数不变的情况下,如伴烧燃料采用天然气(热值:3.7*107j/kg,不含税单价:3.7元/kg),天然气小时消耗量为:

8、1.0×103j/(kg.℃)*1.29kg/nm3*15000nm3*(1100℃-750℃)÷3.7*107j/kg

9、=138.04kg

10、即,采用天然气每天的伴烧成本为:12258元(138.04kg/h*3.7元/kg*24h)

11、(3)在工艺参数不变的情况下,如伴烧燃料采用醇基液体燃料(热值:2.2*107j/kg,不含税单价:1.5元/kg),醇基液体燃料小时消耗量为:

12、1.0×103j/(kg.℃)*1.29kg/nm3*15000nm3*(1100℃-750℃)÷2.2*107j/kg

13、=307.84kg

14、即,采用醇基液体燃料每天的伴烧成本为:6780元(307.84kg/h*0.9177元/kg*24h)

15、综上分析,为降本创效,从成本角度分析,二燃室燃料使用醇基液体燃料最为划算,成本约为:6780元/天。

16、但是,原柴油输送过程中,柴油通过屏蔽泵和回流管线回到燃料储罐的柴油温度达80℃以上,尤其储罐液位越低时,升温越快,为醇基燃料的贮存和输送带来较大风险隐患。如果采用经济效益较好的醇基液体燃料,其特点是闪点低(闪点只60℃)、易挥发,伴烧燃料高温运行存在较大安全隐患,安全风险不可控。

17、因此,需要通过一种温度较低的冷却输送方式,将闪点相对较低的醇基液体燃料加压输送至二燃室进行伴烧,以保证焚烧伴烧燃料系统安全、稳定运行。

技术实现思路

1、为解决以上技术问题,本实用新型提供一种有效控制燃料输送温度的冷却系统,将闪点相对较低的醇基液体燃料加压输送至二燃室进行伴烧,以保证焚烧伴烧燃料系统安全、稳定运行。

2、为实现上述目的,本实用新型提供了如下方案:

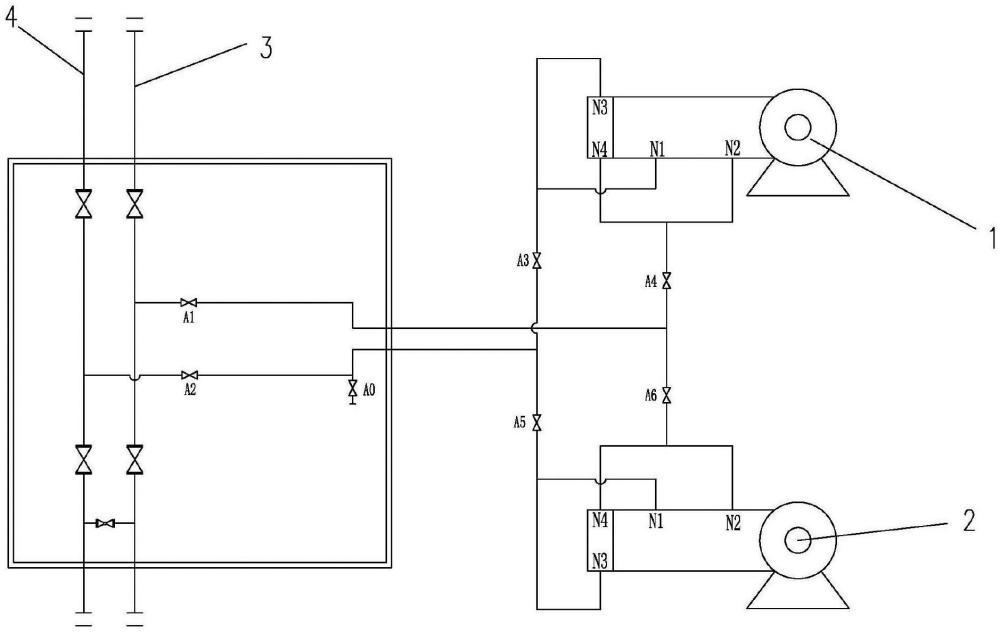

3、本实用新型提供一种有效控制燃料输送温度的冷却系统,包括循环水回水管路、循环水给水管路、第一冷却水套和第二冷却水套;所述第一冷却水套设置于增压泵的泵体外部,所述第二冷却水套设置于所述增压泵的定子外部;所述第一冷却水套和所述第二冷却水套均与所述循环水回水管路和所述循环水给水管路相连通。

4、可选的,所述增压泵包括第一增压泵和第二增压泵,所述第一增压泵和第二增压泵的泵体外部分别设置有一所述第一冷却水套,所述第一增压泵和第二增压泵的定子外部分别设置有一所述第二冷却水套。

5、可选的,所述循环水回水管路与所述第一冷却水套和所述第二冷却水套之间设置有回水管线,所述循环水给水管路与所述第一冷却水套和所述第二冷却水套之间设置有给水管线。

6、可选的,所述回水管线包括回水主管和回水支管,所述回水主管的一端与所述循环水回水管路相连通,所述回水主管的另一端与所述回水支管的中部相连通,所述回水支管的一端通过第二接口与所述第一冷却水套相连通,所述回水支管的一端通过第四接口与所述第二冷却水套相连通。

7、可选的,所述回水主管上设置有第二阀门,所述回水支管的中部靠近所述第一增压泵的一侧设置有第五阀门,所述回水支管的中部靠近所述第二增压泵的一侧设置有第七阀门。

8、可选的,所述给水管线包括给水主管和给水支管,所述给水主管的一端与所述循环水给水管路相连通,所述给水主管的另一端与所述给水支管的中部相连通,所述给水支管的一端通过第一接口与所述第一冷却水套相连通,所述给水支管的一端通过第三接口与所述第二冷却水套相连通。

9、可选的,所述给水主管上设置有第三阀门,所述给水支管的中部靠近所述第一增压泵的一侧设置有第四阀门,所述给水支管的中部靠近所述第二增压泵的一侧设置有第六阀门。

10、可选的,所述给水主管的中部设置有排放支管,所述排放支管的一端与所述给水主管相连通,所述排放支管的另一端设置有第一阀门。

11、本实用新型相对于现有技术取得了以下技术效果:

12、本实用新型中的有效控制燃料输送温度的冷却系统,降低燃料输送温度的冷却工艺,采用双腔室流体冷却降温,可以更大程度降低液体输送温度,适用于低闪点的液体输送;通过醇基燃料的主要成分分析和工艺需求匹配,可以通过低成本物料代替高成本物料,实现降本增效的目的。

技术特征:

1.一种有效控制燃料输送温度的冷却系统,其特征在于,包括循环水回水管路、循环水给水管路、第一冷却水套和第二冷却水套;所述第一冷却水套设置于增压泵的泵体外部,所述第二冷却水套设置于所述增压泵的定子外部;所述第一冷却水套和所述第二冷却水套均与所述循环水回水管路和所述循环水给水管路相连通。

2.根据权利要求1所述的有效控制燃料输送温度的冷却系统,其特征在于,所述增压泵包括第一增压泵和第二增压泵,所述第一增压泵和第二增压泵的泵体外部分别设置有一所述第一冷却水套,所述第一增压泵和第二增压泵的定子外部分别设置有一所述第二冷却水套。

3.根据权利要求2所述的有效控制燃料输送温度的冷却系统,其特征在于,所述循环水回水管路与所述第一冷却水套和所述第二冷却水套之间设置有回水管线,所述循环水给水管路与所述第一冷却水套和所述第二冷却水套之间设置有给水管线。

4.根据权利要求3所述的有效控制燃料输送温度的冷却系统,其特征在于,所述回水管线包括回水主管和回水支管,所述回水主管的一端与所述循环水回水管路相连通,所述回水主管的另一端与所述回水支管的中部相连通,所述回水支管的一端通过第二接口与所述第一冷却水套相连通,所述回水支管的一端通过第四接口与所述第二冷却水套相连通。

5.根据权利要求4所述的有效控制燃料输送温度的冷却系统,其特征在于,所述回水主管上设置有第二阀门,所述回水支管的中部靠近所述第一增压泵的一侧设置有第五阀门,所述回水支管的中部靠近所述第二增压泵的一侧设置有第七阀门。

6.根据权利要求2所述的有效控制燃料输送温度的冷却系统,其特征在于,所述循环水给水管路包括给水主管和给水支管,所述给水主管的一端与所述循环水给水管路相连通,所述给水主管的另一端与所述给水支管的中部相连通,所述给水支管的一端通过第一接口与所述第一冷却水套相连通,所述给水支管的一端通过第三接口与所述第二冷却水套相连通。

7.根据权利要求6所述的有效控制燃料输送温度的冷却系统,其特征在于,所述给水主管上设置有第三阀门,所述给水支管的中部靠近所述第一增压泵的一侧设置有第四阀门,所述给水支管的中部靠近所述第二增压泵的一侧设置有第六阀门。

8.根据权利要求6所述的有效控制燃料输送温度的冷却系统,其特征在于,所述给水主管的中部设置有排放支管,所述排放支管的一端与所述给水主管相连通,所述排放支管的另一端设置有第一阀门。

技术总结

本技术公开一种有效控制燃料输送温度的冷却系统,涉及燃料输送系统技术领域,包括循环水回水管路、循环水给水管路、第一冷却水套和第二冷却水套;第一冷却水套设置于增压泵的泵体外部,第二冷却水套设置于增压泵的定子外部;第一冷却水套和第二冷却水套均与循环水回水管路和循环水给水管路相连通。本技术中的有效控制燃料输送温度的冷却系统,降低燃料输送温度的冷却工艺,采用双腔室流体冷却降温,可以更大程度降低液体输送温度,适用于低闪点的液体输送;通过醇基燃料的主要成分分析和工艺需求匹配,可以通过低成本物料代替高成本物料,实现降本增效的目的。

技术研发人员:高秉仕

受保护的技术使用者:科领环保股份有限公司

技术研发日:20231227

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!