煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺的制作方法

本发明涉及煤制氢领域,尤其涉及煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺。

背景技术:

1、煤制氢变换采用宽温耐硫等温变换工艺,脱硫脱碳采用低温甲醇洗工艺,合成气精制采用液氮洗工艺,氨合成采用低压合成技术,制氢采用psa变压吸附工艺,空分选用新型全低压内压缩+分子筛净化节能工艺,形成年产50万吨合成氨和8万nm3/h氢气的生产能力,气煤化装置航天炉设计日投煤量1911t/d,该ht-l粉煤加压气化装置包括1500磨煤及干燥单元、1600粉煤加压及输送单元、1700气化及合成气洗涤单元、1800渣及灰水处理单元、1900气化公用工程、压滤单元、灰水除硬七个单元,气化装置包含气化框架、渣水框架和压滤框架,流程设计按磨煤单元两开一备,粉煤加压及输送单元、气化及合成气洗涤单元双生产线运行,渣及灰水处理采用三级闪蒸、两级汽提工艺将黑水进行浓缩处理,闪蒸出的大部分不凝气排至硫回收进行处理。

2、目前在开车过程中,气化装置气化炉点火至产出粗合成气需要2小时,由于开车初期气化装置黑水系统温度较低,导致气化炉产出粗合成气温度约80℃,远远低于变换装置设计的接气条件180℃,为了提高粗合成气的温度,需要气化炉加负荷,对黑水系统升温,此过程中约需要3小时,并且将产出粗合成气送至火炬系统,在粗合成气升温的过程中造成原料煤浪费,还对环境存在污染。

3、因此,有必要提供煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺解决上述技术问题。

技术实现思路

1、本发明提供煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,解决了产出粗合成气送至火炬系统,在粗合成气升温的过程中造成原料煤浪费,还对环境存在污染的问题。

2、为解决上述技术问题,本发明提供的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,包括:

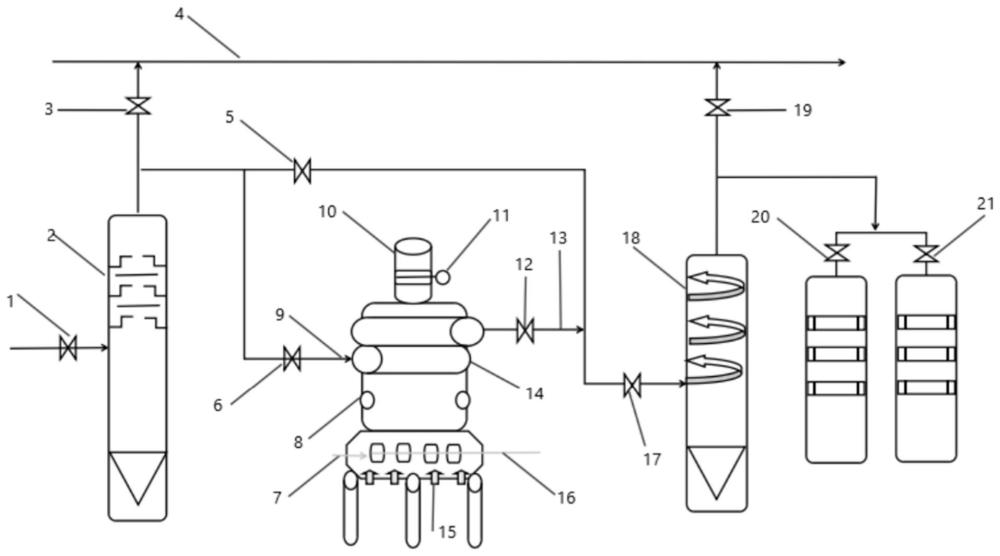

3、气化洗涤塔,所述气化洗涤塔通过管道分别连接有气化去火炬放空管线阀门、气化粗合成气外送阀门和粗合成气进加热炉阀门,所述气化去火炬放空管线阀门通过管道连接有变换装置暖管管线放空阀门,所述变换装置暖管管线放空阀门通过管道分别连接有第一水分离器、净化槽a进口阀门和净化槽b进口阀门,所述净化槽a进口阀门和所述净化槽b进口阀门的底部均通过管道连接有净化槽;

4、所述粗合成气进加热炉阀门通过管道连接有加热炉,所述加热炉的表面分别设置有粗合成气进加热炉管线、观火孔、点火燃气管线、加热炉燃烧器风门和燃料气主管线。

5、优选的,所述加热炉的一侧通过管道连接有粗合成气出加热炉阀门,所述粗合成气出加热炉阀门通过管道连接有粗煤气进变换装置界区阀门。

6、优选的,所述加热炉的顶部设置有加热炉辐射段。

7、优选的,所述加热炉辐射段的顶部设置有加热炉烟囱,所述加热炉烟囱的内部设置有加热炉烟囱翻板调节器。

8、优选的,所述气化洗涤塔的一侧通过管道连接有气化洗涤塔入口阀门。

9、优选的,所述气化洗涤塔的底部设置有箱体,所述箱体的内部设置有阻挡装置,所述阻挡装置包括双头液压伸缩杆,所述双头液压伸缩杆的两端均连接有连接杆,两个所述连接杆的一端均连接有阻挡板。

10、优选的,所述箱体表面的左右两侧均开设有与两个所述阻挡板相适配的通槽,所述阻挡板的一端连接有限位板,所述双头液压伸缩杆表面的中心位置连接有固定环,所述固定环通过连接块与所述箱体表面连接。

11、优选的,所述箱体的顶部设置有拆卸板,所述气化洗涤塔的顶部设置有盖板。

12、优选的,所述气化洗涤塔的内部设置有推动装置,所述推动装置包括支撑架,所述支撑架的底部连接有液压伸缩杆,所述液压伸缩杆的底端连接有固定件,所述固定件的内部设置有活动管。

13、优选的,所述气化洗涤塔的内部设置有喷洒组件,所述喷洒组件包括多个环形连接管,多个所述环形连接管之间连接有输送管,多个所述环形连接管的底端连接有多个喷头,其中一个所述环形连接管的表面设置有连通安装套,所述连通安装套的内部设置有连通安装头,所述连通安装头的一端连接有进水管。

14、与相关技术相比较,本发明提供的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺具有如下有益效果:

15、本发明提供煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,明在现有煤制氢及合成氨项目生产工艺中,开车阶段气化装置产出的粗合成气温度低问题得到有效解决,避免将粗合成气因温度低送入火炬系统燃烧浪费,减少污染环境;

16、缩短整体开车时间约3小时,psa装置提前产出氢气、氨合成装置提前产出液氨;

17、节约原煤消耗量160吨,增加液氨产量115吨,经济效益性较好;

18、处理工艺和装置具有处理效果好、安全可靠、工艺简单、操作费用低等优点。

技术特征:

1.煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,包括:

2.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述加热炉的一侧通过管道连接有粗合成气出加热炉阀门,所述粗合成气出加热炉阀门通过管道连接有粗煤气进变换装置界区阀门。

3.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述加热炉的顶部设置有加热炉辐射段。

4.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述加热炉辐射段的顶部设置有加热炉烟囱,所述加热炉烟囱的内部设置有加热炉烟囱翻板调节器。

5.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述气化洗涤塔的一侧通过管道连接有气化洗涤塔入口阀门。

6.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述气化洗涤塔的底部设置有箱体,所述箱体的内部设置有阻挡装置,所述阻挡装置包括双头液压伸缩杆,所述双头液压伸缩杆的两端均连接有连接杆,两个所述连接杆的一端均连接有阻挡板。

7.根据权利要求6所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述箱体表面的左右两侧均开设有与两个所述阻挡板相适配的通槽,所述阻挡板的一端连接有限位板,所述双头液压伸缩杆表面的中心位置连接有固定环,所述固定环通过连接块与所述箱体表面连接。

8.根据权利要求6所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述箱体的顶部设置有拆卸板,所述气化洗涤塔的顶部设置有盖板。

9.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述气化洗涤塔的内部设置有推动装置,所述推动装置包括支撑架,所述支撑架的底部连接有液压伸缩杆,所述液压伸缩杆的底端连接有固定件,所述固定件的内部设置有活动管。

10.根据权利要求1所述的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,其特征在于,所述气化洗涤塔的内部设置有喷洒组件,所述喷洒组件包括多个环形连接管,多个所述环形连接管之间连接有输送管,多个所述环形连接管的底端连接有多个喷头,其中一个所述环形连接管的表面设置有连通安装套,所述连通安装套的内部设置有连通安装头,所述连通安装头的一端连接有进水管。

技术总结

本发明提供煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,包括:气化洗涤塔,气化洗涤塔通过管道分别连接有气化去火炬放空管线阀门、气化粗合成气外送阀门和粗合成气进加热炉阀门,气化去火炬放空管线阀门通过管道连接有变换装置暖管管线放空阀门,变换装置暖管管线放空阀门通过管道分别连接有第一水分离器、净化槽A进口阀门和净化槽B进口阀门,净化槽A进口阀门和净化槽B进口阀门的底部均通过管道连接有净化槽。本发明提供的煤制氢及合成氨装置开车减少放空气去火炬系统处理工艺,明在现有煤制氢及合成氨项目生产工艺中,开车阶段气化装置产出的粗合成气温度低问题得到有效解决,避免将粗合成气因温度低送入火炬系统燃烧浪费。

技术研发人员:李山山,王建军,刘镇东,都诚诚

受保护的技术使用者:福建永荣科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!