双膛窑富氧掺配方法与流程

本发明涉及石灰炉窑,尤其是一种用于解决现有的双膛窑存在因煤气热值偏低,导致双膛窑产品质量差,各类消耗偏高问题的双膛窑对低热值煤气进行富氧掺配的装置。

背景技术:

1、双膛窑是作为煅烧石灰的先进竖窑之一,其自动化程度高、占地面积小、界面操作简易、工艺技术先进。双膛窑良好的“并流蓄热”原理保证了煤气充分燃烧,其煅烧气氛属于“正压”,所以偏低的煤气热值会导致一系列问题。相比高热值转炉煤气,低热值煤气中可燃物(co、h2)成份较少,火焰温度低,容易造成产品偏生。为了稳定产能及质量,则需保证恒定的煤气热量输入,在热值较低情况下,需增大煤气量输入。

2、煤气热值偏低,容易导致窑压高、设备漏风、热耗、废气偏高、煤气环管堵塞等一系列的问题。而随着钢铁转炉厂需要加大节能、环保、降耗力度,扩大转炉煤气的回收量,热值也逐步降低,根据双膛窑公司设计,其使用的转炉煤气热值设计最低值为6320kj/m3。为提高窑炉使用的混合煤气热值,较简易的办法是向原低压转炉煤气总管道内掺配一定量的高热值焦炉煤气,使混合煤气热值稳定在8000 kj/m3~10000kj/m3,提高窑炉生产效能,满足窑炉生产需求。

3、如图1和图2所示,双膛窑有两个窑筒,当一个窑筒煅烧时,另外一个窑筒处于蓄热状态。在双膛窑正常生产时,如煅烧一号窑筒时,通往一号窑筒1的煤气快切阀3打开,二号窑筒2的煤气快切阀3关闭,大回流阀关闭。煤气主管4上快切阀打开,煤气加压机5往窑筒1送入转炉煤气。进入窑炉燃尽时间时,通往一、二号窑筒的快切阀3都关闭,切断煤气,煤气加压机经过大回流阀加压回流,煤气在回路内循环。在换向期间时,一号、二号窑筒的助燃风阀门动作,变换位置,煤气快切阀3处于关闭状态,大回流阀处于打开状态,煤气加压机5经过大回流阀加压回流。换向期结束后,二号窑筒2燃烧时,通往一号窑筒的煤气快切阀3关闭、通往二号窑筒的煤气快切阀3、煤气主管4上的快切阀打开,大回流阀关闭,转炉煤气加压机5对转炉煤气进行加压,将转炉煤气送入二号窑筒2。

4、因转炉煤气热值偏低,焦炉煤气供应不足,导致双膛窑产品质量较差,各类消耗偏高。在同样保证煤气完全燃烧用氧的前提下,如果提高氧气在空气中含量(即富氧量),就可减少助燃风量,废气从窑顶带出的热量也减少。整个双膛窑所需的热量就降低,可以减少燃料煤气的量,从而降低石灰生产的成本。为提高双膛窑的生产效能和环保性能,需考虑设置一套富氧掺配装置,有效提高助燃空气含氧量。

技术实现思路

1、本发明所要解决的技术问题是提供一种双膛窑富氧掺配方法,它可以解决现有的双膛窑存在的因煤气热值偏低,导致双膛窑产品质量较差,各类消耗偏高的问题。

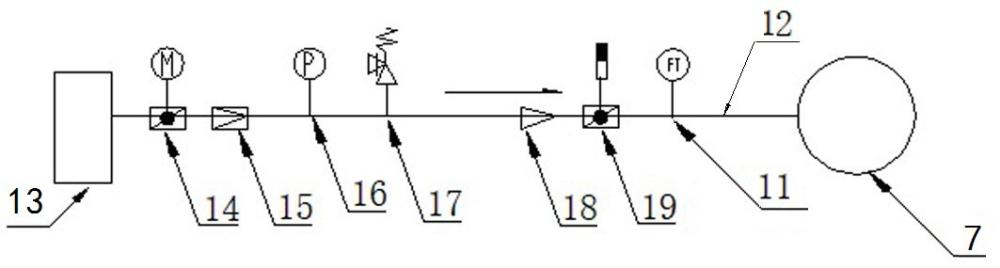

2、为了解决上述问题,本发明的技术方案是:这种双膛窑富氧掺配方法,采用双膛窑富氧掺配装置通过双膛窑助燃风管道向双膛窑窑筒输入氧气掺配混合气从而控制窑筒内氧气含量;所述双膛窑富氧掺配装置包括氧气罐、氧气掺配管道、电动调节阀、减压阀、压力表、安全阀、止回阀、氧气掺配快切阀、流量表和掺配混合装置;

3、所述掺配混合装置安装在助燃空气释放阀与助燃风机之间的助燃风管道上,所述助燃风管道上设置有测氧仪;

4、所述氧气罐通过所述氧气掺配管道与所述掺配混合装置相连接;所述电动调节阀、所述减压阀、所述压力表、所述安全阀、所述止回阀、所述氧气掺配快切阀和所述流量表依次设置在所述氧气罐与所述掺配混合装置之间的所述氧气掺配管道上;所述电动调节阀、所述减压阀、所述压力表、所述氧气掺配快切阀、所述测氧仪和所述流量表均与双膛窑控制系统相连接;

5、当需掺配含氧值达一定值时,氧气通过所述氧气罐、所述氧气掺配管道和所述掺配混合装置进入所述助燃风管道进行掺配;控制程序如下:

6、(一)氧气压力经过减压,控制在50kpa-100kpa;当测氧值偏低时,则通过所述电动调节阀调大氧气输送量,当测氧值偏高时,则通过所述电动调节阀(14)调小氧气输送量;

7、(二)当处于窑炉燃尽时间、换向时间、或突然停窑时、在煤气快切阀关闭时,所述氧气掺配快切阀同时快速关闭,保证煤气系统安全;

8、(三)当窑炉在生产期间时,煤气快切阀打开,所述氧气掺配快切阀滞后5-10秒打开,确保整个掺配控制稳定。

9、上述技术方案中,更为具体的方案是:所述掺配混合装置为混合管道结构,包括环形管道和分布连通在所述环形管道上的数支分支管;所述环形管道与所述氧气掺配管道连通,各所述分支管一端分别与所述助燃风管道连通。

10、进一步:用于调节氧气输送流量的所述电动调节阀的规格型号为公称直径dn80。

11、进一步:用于控制氧气传输压力的所述减压阀的规格型号为16mpa,公称直径dn80。

12、进一步:用于保护管道安全的所述安全阀泄压值为100kpa。

13、进一步:用于检测所述氧气掺配管道内氧气实时流量的所述流量表流量测量范围为0-3000m3/h。

14、进一步:在同一平面的所述环形管道上均布4至8根所述分支管。

15、由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:

16、1)本发明通过将氧气,经过管道、减压阀、分配器,掺配到助燃风管里面实现助燃风氧含量提高,从而提高单窑设计产能约20%。

17、2)采用本发明助燃风氧含量提高,而富氧燃烧可以提高燃烧区火焰的温度,燃料在富氧状态下不仅能降低着火温度,而且使燃烧速度加快,燃烧过程剧烈,燃烧反应充分、完全,从而可提高火焰温度,获得较好的换热效果。火焰温度随着燃烧空气中氧气比例增加而显着提高。

18、3)采用本发明可降低窑顶温度:由于采用富氧燃烧,燃烧相对完全,火焰长度相对缩短,火焰上部温度较低,减轻了窑顶的热负荷。

19、4)采用本发明可降低空气过剩系数,节约能源:采用富氧空气后,可以适当减少助燃风量,降低助燃风机的运转频率,降低功耗,从而减少了废气排放量,也同时减少了废气带走的热量,提高了热效率,达到节能目的。

20、5)采用本发明提高了燃烧效率,燃烧温度提高,燃料的使用量可减少。

技术特征:

1.一种双膛窑富氧掺配方法,其特征在于:采用双膛窑富氧掺配装置通过双膛窑助燃风管道(9)向双膛窑窑筒输入氧气掺配混合气从而控制窑筒内氧气含量;所述双膛窑富氧掺配装置包括氧气罐(13)、氧气掺配管道(12)、电动调节阀(14)、减压阀(15)、压力表(16)、安全阀(17)、止回阀(18)、氧气掺配快切阀(19)、流量表(11)和掺配混合装置(7);

2.根据权利要求1所述的双膛窑富氧掺配方法,其特征在于:所述掺配混合装置(7)包括环形管道(7-1)和分布连通在所述环形管道(7-1)上的数支分支管(7-2);所述环形管道(7-1)与所述氧气掺配管道(12)连通,各所述分支管(7-2)一端分别与所述助燃风管道(9)连通。

3.根据权利要求1或2所述的双膛窑富氧掺配方法,其特征在于:所述电动调节阀(14)的规格为公称直径dn80。

4.根据权利要求3所述的双膛窑富氧掺配方法,其特征在于:所述减压阀(15)规格为16mpa,公称直径dn80。

5.根据权利要求4所述的双膛窑富氧掺配方法,其特征在于:所述安全阀(17)泄压值为100kpa。

6.根据权利要求5所述的双膛窑富氧掺配方法,其特征在于:所述流量表(11)流量测量范围为0-3000m3/h。

7.根据权利要求2所述的双膛窑富氧掺配方法,其特征在于:在同一平面的所述环形管道(7-1)上均布4至8根所述分支管(7-2)。

技术总结

本发明公开一种双膛窑富氧掺配方法,它采用双膛窑富氧掺配装置向窑筒输入氧气从而控制窑筒内氧气含量;所述双膛窑富氧掺配装置包括依次设在氧气掺配管道上的氧气罐、电动调节阀、减压阀、压力表、安全阀、止回阀、氧气掺配快切阀、流量表和掺配混合装置;当需掺配含氧值达一定值时,控制程序为:氧气压力经过减压,控制在50kpa‑100kpa;偏低时,电动调节阀调大氧气输送量,偏高时,电动调节阀调小氧气输送量;当煤气快切阀关闭时,氧气掺配快切阀同时快速关闭;当煤气快切阀打开时,氧气掺配快切阀滞后5‑10秒打开。本发明可解决现有的双膛窑存在的因煤气热值偏低,导致双膛窑产品质量较差,各类消耗偏高的问题。

技术研发人员:李磊,黄升,唐文华,韦炳扬,马琨琨,于海

受保护的技术使用者:广西柳钢新材料科技有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!