一种蜂窝型增强掺混喷嘴结构

本发明涉及燃气轮机燃烧室,尤其是一种蜂窝型增强掺混喷嘴结构。

背景技术:

1、燃气轮机是一种重要的能源转换设备,用于发电和动力领域,但燃气轮机一直以来都面临着燃烧不稳定、高排放的严峻挑战,燃烧器喷嘴设计、燃料掺混均匀性和流动特征等都会对上述性能产生影响。由燃烧火焰热释放和不稳定的速度、压力脉动耦合共振而形成的热声振荡更是会放大燃烧的不稳定性,严重时会造成燃气轮机部件的损坏,降低其寿命,甚至引发设备故障,造成不可挽回的损失。为了减轻燃烧不稳定给燃气轮机带来的负面影响,有必要对燃烧器进行一系列创新和优化设计,包括增加燃料/空气掺混均匀性、消弱热声振荡等,在保证燃烧效率、nox低排放的同时达到抑制热声振荡的效果。

2、同时,随着燃气轮机效率的不断提升,燃烧室出口温度越来越高,不仅高温下nox排放量增加,高温火焰也会灼烧燃烧室壁面导致部件的性能下降,降低燃气轮机的寿命。为了减小壁面烧蚀,有必要采取相应冷却技术。

技术实现思路

1、为解决上述技术问题,本发明提供一种蜂窝型增强掺混喷嘴结构,用以提高喷嘴出口火焰的稳定性,抑制热声振荡的发生,并设计冷却结构以降低火焰烧蚀喷嘴壁面带来的危害。

2、为达到上述目的,本发明采用如下的技术方案:

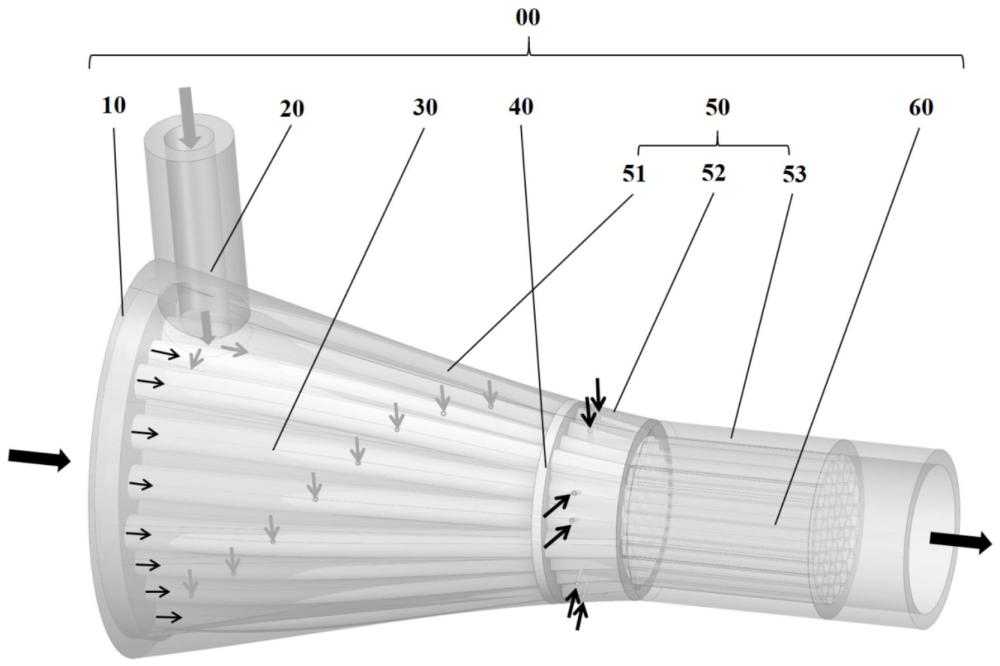

3、本发明提供了一种蜂窝型增强掺混喷嘴结构,包括:

4、漏斗形腔体,所述漏斗形腔体宽边截面为圆形或椭圆形,燃烧空气从该端进入,并与燃料掺混后从窄边出口流出;

5、燃料进气管,所述燃料进气管设置于所述漏斗形腔体上,安装位置靠近腔体入口;

6、蜂窝型喷嘴,所述蜂窝型喷嘴布置于所述漏斗形腔体出口直段内部,并与腔体壁面部分存在间隙;

7、掺混管,所述掺混管布置于所述漏斗形腔体上游收缩段内部,在腔体内逐渐收缩并汇聚于最狭窄处并与蜂窝型喷嘴连接;

8、掺混管安装端板,所述掺混管安装端板位于漏斗形腔体的宽边入口处,密封所述漏斗形腔体入口侧,允许空气通入掺混管;所述掺混管安装端板上的掺混管安装孔的个数和位置与所述掺混管个数和相对位置一致;

9、阻隔板,所述阻隔板布置于漏斗形腔体中部,阻隔上下游两个腔体之间气体的流通,但并不阻隔掺混管内部流体的流通。

10、进一步地,所述漏斗形腔体由燃料配气腔、冷却空气配气腔和气膜腔三部分构成,其中燃料配气腔和冷却空气配气腔处于腔体上游的渐缩段,气膜腔位于腔体下游直段;

11、进一步地,所述燃料配气腔与所述燃料进气管相通,为保证燃料和空气掺混位置的可调整性,燃料配气腔的长度应至少占渐缩段长度的4/5,即;

12、进一步地,所述冷却空气配气腔与燃料配气腔由所述阻隔板分隔开,其上均匀布置有多个直径为的冷却空气进气口,以保证足够多冷却空气均匀地进入配气腔,其中;

13、进一步地,所述气膜腔与所述蜂窝型喷嘴之间的间隙通入冷却空气,形成位于火焰和腔体内壁面之间的气膜层,且气膜腔的长度大于所述蜂窝型喷嘴长度,满足。

14、进一步地,所述蜂窝型喷嘴紧密排列于所述气膜腔内部,有效利用出口截面使之孔隙率增大;喷嘴横截面为正六边形,加工时在喷嘴内壁面六边形角处设置倒角。

15、进一步地,所述的掺混管入口截面为圆形,内径为,,数量为,;所述掺混管安装端板上的掺混管安装孔与所述掺混管入口一一匹配,为同轴六边形环布置,其中同一六边形环上相邻安装孔之间的距离,不同六边形环上相邻安装孔之间的距离;所述掺混管出口截面为正六边形,与所述蜂窝型喷嘴一一对应。随着所述漏斗形腔体的缩窄,所述掺混管截面逐渐从圆形过渡为正六边形,掺混管排列逐渐紧密并最终会聚为所述蜂窝型喷嘴。

16、进一步地,所述掺混管阵列中所有掺混管在某一特定轴向位置处沿径向布置有多个燃料掺混孔,直径为,,保证燃料和空气的充分混合;其中空气从所述掺混管入口流入,所述燃料配气腔内的燃料从掺混孔进入所述掺混管并与空气进行充分混合。

17、进一步地,所述掺混管分为高速级和低速级,所述高速级和低速级掺混管交错分布,提高喷嘴出口的掺混均匀性;各级掺混管的预混段长度不同,实现不同掺混管扰动传递时间的交错;

18、进一步地,所述低速级掺混管内流体速度为,内部布置有减速结构,通过降低所述低速级管道流量实现流速的降低;总体掺混管数量为,所述低速级掺混管的数量为,,相应的掺混距离为、……,以等差序列逐渐增大,其中掺混距离表示喷嘴出口至所述掺混管上布置的燃料掺混孔位置的距离;

19、进一步地,所述高速级掺混管内流体速度为,掺混管数量为,,相应的掺混距离为、……,以等差数列逐渐增大。

20、从上述技术方案可以看出,本发明有如下有益效果:

21、(1)相较于一般的喷嘴结构,本发明的蜂窝型增强掺混喷嘴结构的多个正六边形出口形成的蜂窝形状能够更有效利用空间,达到最大的孔隙率,可以更均匀地将燃料和空气混合,提高燃烧效率且有助于火焰的稳定性,同时减少局部过热或过冷的可能性,避免出现局部高当量比,从而降低nox的生成和排放,并延长喷嘴结构的寿命。

22、(2)本发明的蜂窝型增强掺混喷嘴结构通过在低速级掺混管中设置减速结构实现速度分级,交错排列高速和低速级掺混管,实现喷嘴出口掺混效果的增强;布置不同的掺混长度,使得不同掺混管的扰动传递时间交错开,难以实现所有掺混管与火焰热释放扰动之间的耦合,从而在一定程度上抑制热声振荡;也能在控制燃烧器长度的情况下,在较宽的流量范围内实现对热声振荡的控制。

23、(3)本发明的蜂窝型增强掺混喷嘴结构设置冷却空气配气腔以提供冷却空气形成气膜,可以有效地降低高温火焰对喷嘴出口壁面的烧蚀伤害。

技术特征:

1.一种蜂窝型增强掺混喷嘴结构,其特征在于,包括:

2.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述漏斗形腔体由燃料配气腔、冷却空气配气腔和气膜腔构成,所述燃料配气腔和冷却空气配气腔处于所述漏斗形腔体上游的渐缩段,气膜腔位于所述漏斗形腔体下游直段。

3.根据权利要求2所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述燃料配气腔与所述燃料进气管相通,为保证燃料和空气掺混位置的可调整性,燃料配气腔的长度至少占渐缩段长度的4/5,即。

4.根据权利要求2所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述冷却空气配气腔与燃料配气腔由所述阻隔板分隔开,其上均匀布置有多个直径为的冷却空气进气口,以保证足够多的冷却空气均匀地进入配气腔,其中。

5.根据权利要求2所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述气膜腔与所述蜂窝型喷嘴之间具有间隙,所述间隙通入冷却空气,形成位于火焰和腔体内壁面之间的气膜层,且气膜腔的长度大于所述蜂窝型喷嘴长度,且满足。

6.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述蜂窝型喷嘴紧密排列于所述气膜腔内部,充分利用出口截面使之孔隙率增大;喷嘴孔横截面为正六边形,加工时在喷嘴内壁面六边形角处设置倒角。

7.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述的掺混管入口截面为圆形,内径为,,数量为,;所述掺混管安装端板上的掺混管安装孔与所述掺混管入口一一匹配,为同轴六边形环布置,其中同一六边形环上相邻安装孔之间的距离,不同六边形环上相邻安装孔之间的距离;所述掺混管出口截面为正六边形,与所述蜂窝型喷嘴一一对应;随着所述漏斗形腔体的缩窄,所述掺混管截面逐渐从圆形过渡为正六边形,掺混管排列逐渐紧密并最终会聚为所述蜂窝型喷嘴。

8.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述掺混管阵列中所有掺混管在某一特定轴向位置处沿径向布置有多个燃料掺混孔,直径为,,保证燃料和空气的充分混合;空气从所述掺混管入口流入,所述燃料配气腔内的燃料从掺混孔进入所述掺混管并与空气进行充分混合。

9.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述掺混管分为高速级掺混管和低速级掺混管,所述高速级掺混管和低速级掺混管交错分布,提高喷嘴出口的掺混均匀性;各级掺混管的预混段长度不同,实现不同掺混管扰动传递时间的交错。

10.根据权利要求1所述的一种蜂窝型增强掺混喷嘴结构,其特征在于,所述低速级掺混管内流体速度为,内部布置有减速结构,通过降低所述低速级管道流量实现流速的降低;总体掺混管数量为,所述低速级掺混管的数量为,,相应的掺混距离为、……,以等差序列逐渐增大;其中掺混距离表示喷嘴出口至所述掺混管上布置的燃料掺混孔位置的距离;

技术总结

本发明提供了一种蜂窝型增强掺混喷嘴结构,包括燃料进气管、掺混管、掺混管安装端板、阻隔板、漏斗形腔体、蜂窝型喷嘴。掺混管阵列安装于掺混管安装端板上,呈同心正六边形环排列,在腔体内排列逐渐紧密并在漏斗窄边出口处合并得到蜂窝状喷嘴出口。蜂窝状喷嘴出口最大程度利用空间使得该出口截面孔隙率达到最大,加强混合气体的掺混。通过改变喷嘴预混段结构实现对掺混管及喷嘴的速度分级,交错排列高速和低速级射流喷嘴,实现掺混均匀性的增强;设置不同喷嘴预混段长度,实现喷嘴之间延迟时间的控制,有效抑制燃烧室热声振荡。布置有冷却空气配气腔,冷却气由蜂窝型喷嘴与腔体之间的间隙穿出,形成气膜,避免高温火焰烧蚀,实现喷嘴壁面保护。

技术研发人员:熊燕,贲雅丽,刘志刚,杨柠菁,徐祥

受保护的技术使用者:中国科学院工程热物理研究所

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!