一种用于低热值整捆秸秆气化耦合的燃烧锅炉的制作方法

本发明属于生物质燃烧设备,具体涉及一种用于低热值整捆秸秆气化耦合的燃烧锅炉。

背景技术:

1、目前的生物质直燃项目多数采用水冷振动炉排锅炉,由于进料方式及燃烧设计缺陷,仅使用生物质秸秆难以维持稳定的燃烧状态;均采用多种燃料混合燃烧方式,如生物质秸秆、树枝等。当秸秆热值较低时,入炉原料中生物质秸秆量将低于50%,致使入炉原料中的固定碳无法燃尽,出口的炉渣含碳量较高,且燃烧负荷较难稳定,造成了资源的浪费,提高了发电、供热成本。另一方面,水冷振动炉排锅炉的炉排长度较短,且未进行进一步的分段运行,炉内物料停留时间较短,因此,都需要在入炉前,对原料进行破捆、破碎设计,破捆、破碎需要单独的处理空间,功率较大,不止增加投资,还提高了入炉原料的成本。

2、目前水冷振动炉排运行,过量空气系数一般在1.5以上,过量空气系数较高,导致了燃烧后的烟气量较大,同时使得热力型nox增加。同时,由于过量空气系数较高,生物质秸秆中挥发分较高,炉内燃烧速度极快,导致了炉内前半部分局部温度达到1300-1400℃,将生物质中碱性物质挥发出来,对炉内水冷壁有明显的腐蚀作用,导致该区域水冷壁爆管,影响锅炉长期稳定运行。

技术实现思路

1、解决的技术问题:针对上述技术问题,本发明提供了一种用于低热值整捆秸秆气化耦合的燃烧锅炉,对入炉低热值秸秆破捆、破碎,并通过热水夹套进行预热、干燥,入炉后的秸秆进行气化及直燃的耦合燃烧方式,节约燃料成本的同时,提高燃烧效率。

2、技术方案:一种用于低热值整捆秸秆气化耦合的燃烧锅炉,包括水冷往复炉排、炉膛和气化隔墙,所述水冷往复炉排依次包括分段调速的干燥段、燃烧段和燃尽段,底部依次设有干燥段灰斗、燃烧段灰斗和燃尽段灰斗,出料口设有落渣斗;所述炉膛和气化隔墙均采用浇注料,炉膛包括前墙和后墙;所述气化隔墙设于炉膛内,位于水冷往复炉排上方,与前墙的底部、水冷往复炉排共同形成气化室,与前墙的顶部、后墙、水冷往复炉排共同形成燃烧室,与前墙的顶部之间设有联通气化室和燃烧室的气化通道。

3、优选的,所述燃烧锅炉的进料口设有破捆预处理装置,所述破捆预处理装置包括破捆预处理仓、进料皮带、进料螺旋和给料螺旋,所述破捆预处理仓内设有上下两层破捆刀片,破捆预处理仓的顶部入口连接进料皮带的出口,底部出口连接进料螺旋的入口,进料螺旋的出口连接给料螺旋的入口,给料螺旋的出口连接水冷往复炉排的进料口。

4、进一步的,所述两层破捆刀片的上下行间距大于2米。

5、进一步的,所述破捆预处理仓外设有热水夹套。

6、更进一步的,所述热水夹套设有下进上出的进水口和出水口,且进水口的管道上设有阀门。

7、进一步的,所述给料螺旋的出口设有闸板阀。

8、优选的,所述干燥段灰斗、燃烧段灰斗和燃尽段灰斗的底部均设有一次风入口。

9、优选的,所述前墙与水平面的夹角<10°。

10、优选的,所述燃烧室内前墙和后墙的顶部均设有二次风入口。

11、优选的,所述气化隔墙与水冷往复炉排的垂直距离<1m。

12、有益效果:与传统的生物质水冷振动炉排锅炉相比,本发明具有以下优点:

13、1.使用低热值的生物质秸秆作为全部原料,降低运行中的燃料成本;

14、2.炉内料层厚度约为0.8m;

15、3.使用整捆秸秆直接入炉,对整捆秸秆进行破捆、破碎并加热干燥,减少场外处理环节,降低燃料的投资、运行成本;

16、4.整捆原料入炉前的破捆预处理装置,使用热水夹套,对原料进行预热,有利于炉内破碎;

17、5.使用螺旋挤压进料,有利于在炉内破碎的原料,均匀入炉,稳定炉内负荷;

18、6.使用全绝热炉膛,已有生物质项目设计燃料热值较高,因此生物质炉膛均使用水冷壁结构,导致炉膛热损失增加,炉内燃烧温度较低,燃烧效率较低。本发明使用浇注料浇筑全绝热炉膛,并压低炉膛前墙(与水平面夹角<10°),提高前墙对气化室内的辐射热,提高低热值燃料的气化效率;

19、7.使用绝热的气化隔墙,减少炉内热损失,降低秸秆的燃烧速率,稳定燃烧负荷;

20、8.使用活动的气化隔墙,根据不同地区燃料热值及水分,气化隔墙设计角度有所不同;燃料热值较低(<2800kcal/kg),水分较高(>30%)时,气化隔墙较长(与炉排垂直距离<1m),延长燃料干燥、气化时间,隔墙与水平面的夹角较低,提高气化室的辐射热,增加气化效率;

21、9.炉内燃烧分为气化、燃烧两个部分,将炉内燃烧温度控制在900℃以下,降低碱金属对锅炉的腐蚀;

22、10.炉内整体过量空气系数为0.9~1.2,炉内原始nox浓度较低,可达超低排放标准;

23、11.气化耦合燃烧将燃料充分燃烧,可将挥发分燃烧完全,将烟气中的co控制到最低;

24、12.通过气化耦合燃烧的方式,生物质原料中的硫酸盐类大部分残留在炉渣中,烟气中so2浓度较低,无需脱硫即可实现超低排放;

25、13.炉膛燃烧区域使用浇注料的绝热炉膛,有利于低热值秸秆入炉燃烧,维持炉膛温度;

26、14.使用分段的水冷往复炉排,原水冷振动炉排未分段,导致燃料燃尽率较低;另外,当燃料热值较低时,水冷振动炉排边干燥边燃烧,无法做到分段调节,燃烧效率低。本发明采用的分段水冷往复炉排,通过炉排的往复运动,将燃料推送至炉膛区域;将炉排分为三段,三段分别调节,入炉燃料热值较低时,干燥段速度较慢,延长干燥时间。

技术特征:

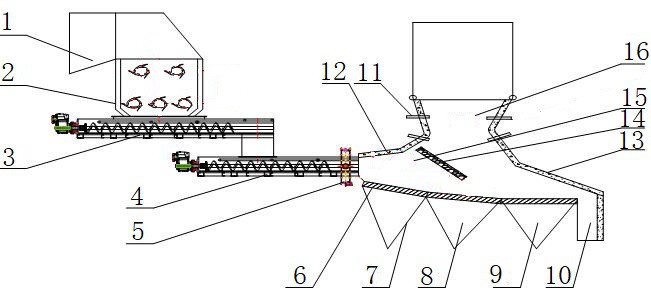

1.一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,包括水冷往复炉排(6)、炉膛和气化隔墙(14),所述水冷往复炉排(6)依次包括分段调速的干燥段、燃烧段和燃尽段,底部依次设有干燥段灰斗(7)、燃烧段灰斗(8)和燃尽段灰斗(9),出料口设有落渣斗(10);所述炉膛和气化隔墙(14)均采用浇注料,炉膛包括前墙(12)和后墙(13);所述气化隔墙(14)设于炉膛内,位于水冷往复炉排(6)上方,与前墙(12)的底部、水冷往复炉排(6)共同形成气化室(15),与前墙(12)的顶部、后墙(13)、水冷往复炉排(6)共同形成燃烧室(16),与前墙(12)的顶部之间设有联通气化室(15)和燃烧室(16)的气化通道。

2.根据权利要求1所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述燃烧锅炉的进料口设有破捆预处理装置,所述破捆预处理装置包括破捆预处理仓(2)、进料皮带(1)、进料螺旋(3)和给料螺旋(4),所述破捆预处理仓(2)内设有上下两层破捆刀片(17),破捆预处理仓(2)的顶部入口连接进料皮带(1)的出口,底部出口连接进料螺旋(3)的入口,进料螺旋(3)的出口连接给料螺旋(4)的入口,给料螺旋(4)的出口连接水冷往复炉排(6)的进料口。

3.根据权利要求2所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述两层破捆刀片(17)的上下行间距大于2米。

4.根据权利要求2所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述破捆预处理仓(2)外设有热水夹套(18)。

5.根据权利要求4所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述热水夹套(18)设有下进上出的进水口和出水口,且进水口的管道上设有阀门(19)。

6.根据权利要求2所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述给料螺旋(4)的出口设有闸板阀(5)。

7.根据权利要求1所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述干燥段灰斗(7)、燃烧段灰斗(8)和燃尽段灰斗(9)的底部均设有一次风入口。

8.根据权利要求1所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述前墙(12)与水平面的夹角<10°。

9.根据权利要求1所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述燃烧室(16)内前墙(12)和后墙(13)的顶部均设有二次风入口(11)。

10.根据权利要求1所述的一种用于低热值整捆秸秆气化耦合的燃烧锅炉,其特征在于,所述气化隔墙(14)与水冷往复炉排(6)的垂直距离<1m。

技术总结

本发明公开了一种用于低热值整捆秸秆气化耦合的燃烧锅炉,包括水冷往复炉排、炉膛和气化隔墙,所述水冷往复炉排依次包括分段调速的干燥段、燃烧段和燃尽段,底部依次设有干燥段灰斗、燃烧段灰斗和燃尽段灰斗,出料口设有落渣斗;所述炉膛和气化隔墙均采用浇注料,炉膛包括前墙和后墙;所述气化隔墙设于炉膛内,位于水冷往复炉排上方,与前墙的底部、水冷往复炉排共同形成气化室,与前墙的顶部、后墙、水冷往复炉排共同形成燃烧室,与前墙的顶部之间设有联通气化室和燃烧室的气化通道。本发明通过气化隔墙对入炉后的秸秆进行气化及直燃的耦合燃烧,节约燃料成本的同时,提高燃烧效率。

技术研发人员:朱福刚,王荣涛,胡明,蒋雪玲,金顺龙,邵科,陈玉青

受保护的技术使用者:光大绿色环保技术服务(江苏)有限公司

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!