一种气化熔融设备、智能排渣方法及系统与流程

本发明涉及一种废弃物处理设备,具体涉及一种气化熔融设备、智能排渣方法以及系统。

背景技术:

1、废弃物气化熔融技术是一种将废弃物在高温、缺氧或贫氧条件下进行气化,生成可燃气体和熔融渣的技术。该技术结合了垃圾气化技术和灰渣熔融技术的优点,具有彻底的无害化和高效的能源与物资回收等优势。在气化过程中,固体废弃物中的有机成分被转化为能量,而无机成分则熔融成玻璃质炉渣,实现了废弃物的绿色回收。

2、流化床,是目前主流的废弃物气化熔融技术,其通过输送加热的气流,使得废弃物形成流化状态,在气化炉中完成气化过程。然而,现有的气化炉在运行的过程中,由于废弃物的种类较为复杂,并且为了兼顾效率,废弃物在气化炉中停留的时间不会太长,如此会产生较多的废渣。现有技术中,较小的废渣会随着烟气排出,通过在气化炉与熔融炉之间设置有气固分离器,气固分离器将废渣与气体分离,气体进入到熔融炉,而废渣输送回气化炉继续进行气化;由于废弃物在气化炉中不断地翻滚,较大的废渣可随机掉落至排渣口排出。

3、然而,现有的气化炉,由于其多头风嘴的分布情况,导致废渣在炉内的分布不可控;并且通过上述方式实现气化炉的排渣,存在排渣效率不高的问题;由于废渣不断在气化炉和气固分离器中循环,并且在气化过程中会不断产生新的废渣,若废渣浓度过高,会造成排渣口和多头风嘴的堵塞机率增大,排渣口和多头风嘴拥堵后需要及时疏通或更换,而气化炉的高温环境使得疏通或者更换存在较大难度;且气化炉的预热需要较长时间和较多热量,若停机冷却会造成效率低下;并且颗粒度浓度过高的烟气会导致气固分离器的负荷过大,较多的废渣进入到熔融炉中,进而影响熔融炉的效率。

4、因此,急需一种高效、智能的气化熔融设备的排渣方法,使得炉内的废渣浓度可控,避免多头风嘴堵塞影响设备正常运行。

技术实现思路

1、本发明通过提出一种气化熔融设备、一种气化熔融设备的智能排渣方法及系统,用于解决当前气化熔融设备的排渣效率低下、智能程度低、多头风嘴容易堵塞的问题。

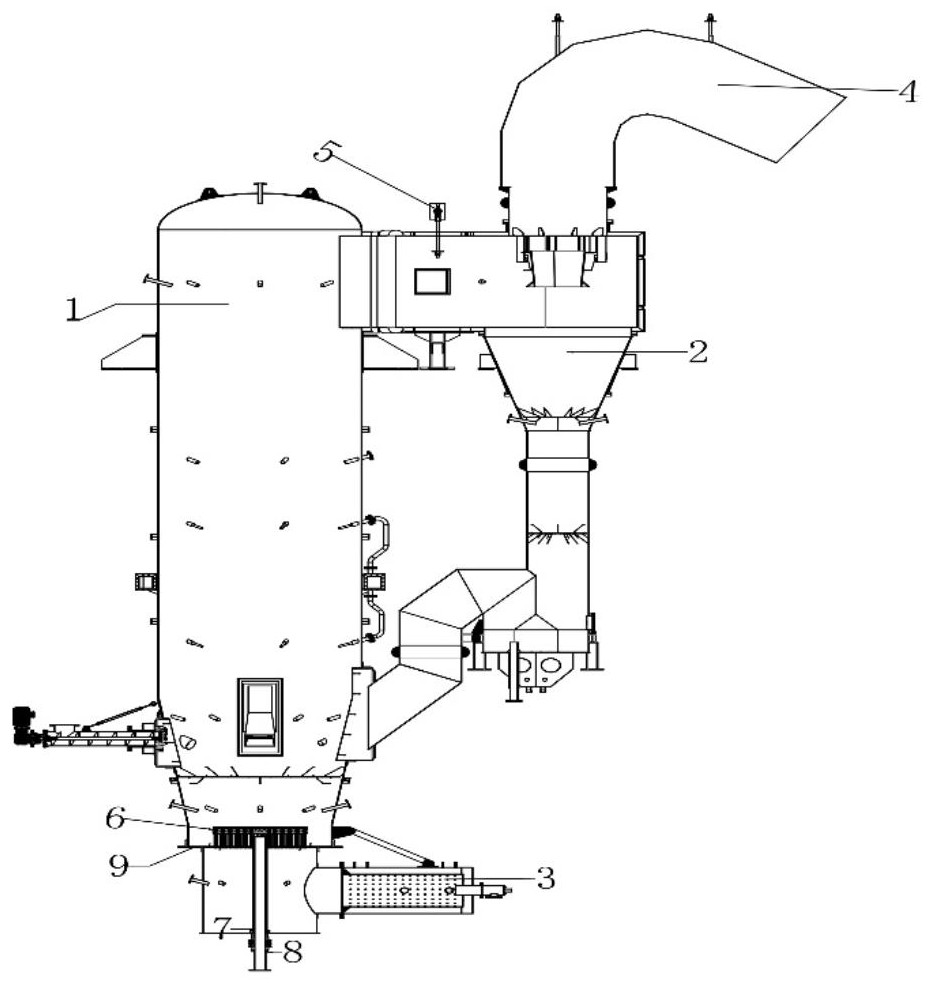

2、为了实现上述目的,本发明提供一种气化熔融设备,所述气化熔融设备包括气化炉、固气分离器、热风炉、多头风嘴、排渣管;

3、所述气化炉与固气分离器之间设置有烟气风管,所述烟气风管上设置有颗粒度探测器;

4、所述多头风嘴设置于风嘴平台上;

5、所述排渣管穿过所述风嘴平台;

6、所述排渣管的上排渣口处设置有分散叶;通过旋转所述排渣管控制所述分散叶的状态进行切换。

7、进一步地,所述排渣管包括相互嵌套的排渣内管和排渣外管,所述排渣内管和所述排渣外管之间采用可旋转的方式连接。

8、进一步地,所述分散叶包含多个分散叶片,多个所述分散叶片通过铰链首尾相连,第一个所述分散叶片连接至所述排渣外管,最后一个所述分散叶片连接至所述排渣内管。

9、进一步地,所述风嘴平台包括位于中部的顶升平台以及位于外围的固定平台,所述顶升平台通过铰链与所述固定平台连接。

10、进一步地,所述排渣外管包括固定外管和浮动外管;所述浮动外管设置于所述固定外管的上方,并且所述顶升平台与所述浮动外管的侧壁连接。

11、进一步地,所述顶升平台包括多个浮动叶,多个所述浮动叶为扇环形,多个所述浮动叶首尾相连,相邻的所述浮动叶存在重叠区域。

12、进一步地,所述气化熔融设备还包括设置在所述固定外管周围的多个一体液压缸,多个所述一体液压缸的输出杆与所述顶升平台或者所述浮动外管的止挡环连接。

13、为了实现上述目的,本发明还提供一种气化熔融设备的智能排渣方法,应用于如上所述的气化熔融设备,所述方法包括:

14、获取所述颗粒度探测器的检测结果;

15、根据所述检测结果,将排渣模式切换为主动排渣或被动排渣;

16、当所述排渣模式切换为所述主动排渣模式时,控制所述排渣内管沿第一方向旋转,使得所述分散叶切换为展开状态;并控制所述一体液压缸的活塞杆伸出,使得所述顶升平台升起;

17、当所述排渣模式切换为所述被动排渣模式时,控制所述排渣内管沿第二方向旋转,使得所述分散叶切换为收拢状态;并控制所述一体液压缸的活塞杆缩回,使得所述顶升平台复位;

18、其中,所述第一方向和所述第二方向相反。

19、进一步地,所述方法还包括,当所述分散叶处于展开状态时,降低所述热风炉的进风量。

20、为了实现上述目的,本发明还提供一种气化熔融的智能排渣系统,所述系服务器,所述服务器执行如上所述的方法步骤。

21、相比于现有技术所存在的问题,本发明提供的一种气化熔融设备,通过对其排渣结构进行改进,提高了气化熔融设备的排渣效率。本发明通过在排渣管的上排渣口处设置分散叶,通过旋转所述排渣管可以切换所述分散叶的状态;当所述分散叶展开时,所述排渣管拥有更大的排渣口,增加废渣掉落的概率。进一步地,本发明将排渣管设置为相互嵌套的排渣内管和排渣外管,以此实现分散叶的展开和收拢,并且将风嘴平台设置为两部分,使其可以在需要的时候调整中心区域的多头风嘴的角度,以提高排渣的效率。进一步地,本发明提供一种气化熔融设备的智能排渣方法,通过设置颗粒度探测器检测气化炉内的烟气颗粒度浓度,根据该检测结果,调整分散叶和风嘴平台的状态,以实现排渣模式的智能切换,提高排渣的效率。通过本发明提供的气化熔融设备以及智能排渣方法,可以大大提高气化炉的排渣效率,减少多头风嘴的堵塞机率,进而提高气化炉和熔融炉的处理废弃物的效率。

技术特征:

1.一种气化熔融设备,其特征在于:

2.根据权利要求1所述的设备,其特征在于:

3.根据权利要求2所述的设备,其特征在于:

4.根据权利要求3所述的设备,其特征在于:

5.根据权利要求4所述的设备,其特征在于:

6.根据权利要求5所述的设备,其特征在于:

7.根据权利要求5所述的设备,其特征在于:

8.一种气化熔融设备的智能排渣方法,应用于如权利要求1-7任一项所述的气化熔融设备,其特征在于,所述方法包括:

9.根据权利要求8所述的方法,其特征在于:

10.一种气化熔融的智能排渣系统,所述系统包括服务器,所述服务器执行如权利要求8至9中任一项所述方法步骤。

技术总结

本发明提供一种气化熔融设备,通过在气化炉的烟气风管处设置颗粒度探测器,并且在气化炉中的排渣管的上排渣口处设置有分散叶,旋转排渣管可控制分散叶的状态进行切换,使得上排渣口的有效面积增大,提高排渣效率,有效控制气化炉内的废渣浓度,避免炉内的多头风嘴和排渣口堵塞;进一步地,本发明将风嘴平台设置为两部分,可以在需要时改变多头风嘴平台的姿态,以调整部分多头风嘴的角度,并且调整多头风嘴的出风量,以提高主动排渣的效率;可以在极短的时间内将气化炉内的废渣浓度降低,控制在合理的区间范围内,有效避免多头风嘴和排渣口堵塞,并且保证气化炉的工作效率。

技术研发人员:欧志明,陈沛波,岳汉,曾秀仪

受保护的技术使用者:深圳市泽源能源股份有限公司

技术研发日:

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!