渗氮废气的处理工艺与处理装置的制作方法

本发明涉及热处理过程废气的处理,尤其是涉及一种渗氮废气的处理工艺与处理装置。

背景技术:

1、渗氮热处理是通过将金属材料暴露在高氮势气氛中,使氮原子通过表面扩散作用渗透到金属内部的工艺过程,发生该工艺过程的设备则为渗氮热处理设备。渗氮处理是将氮原子渗入钢件表层的化学热处理过程。渗氮处理是利用氨在一定(500~600℃)下所分解的活性氮原子向钢的表面层扩散,而形成铁氮合金,从而改变钢件表面的力学性能和物理、化学性质。

2、在渗氮热处理过程中,常用氨气作为渗氮介质,部分氨气分解后形成的活性氮原子渗入工件表面。但是其余氨气会直接从炉内排出,因此该工艺过程会产生大量有有害废气,有害废气的主要成分是残余的氨气。

3、现存的渗氮废气的处理方案有两种,主要是针对残余氨气的处理;

4、一种是将渗氮废气直接通入燃烧室中燃烧后排放,燃烧时利用天然气助燃,该处理方案简单,但是存在缺陷:

5、1.该过程中渗氮废气的流量大小、燃烧温度均不可控,导致燃烧过程不稳定、燃烧不完全,燃烧后的残氨浓度严重超过了国家标准《jb/t5073热处理车间空气中有害物质的限值》中的最高允许排放浓度30mg/m3,甚至能达到500ppm以上;

6、2.渗氮废气的流量较小时,燃烧室中会混入空气,会产生大量的氮氧化合物,致使氮氧化合物的浓度严重超过了国家标准《gb16297大气污染物综合排放标准》中的最高允许排放浓度240mg/m3,甚至能达到1000ppm以上;

7、3.该燃烧过程需要持续的消耗天然气;

8、另一种是将渗氮废气通入燃烧室中燃烧,同时在燃烧室中通入助燃的空气和天然气,通过控制空气和天然气的进入量能做到残氨基本被燃烧为氮气和水蒸气,但是该方案也存在缺陷:

9、1.渗氮废气的流量是变化的,导致燃烧室内的温度浮动较大,超过氨气的燃烧温度时,就需要通入空气来降温,而空气又使渗氮废气过氧燃烧形成大量的氮氧化合物;为了稀释氮氧化合物的浓度,该工艺采取了在燃烧室排气口处加旁通管的方式,通入大量的空气来稀氮氧化合物,此方法虽然将排放浓度降低了,但排放速率和总量严重超标;

10、2.该工艺过程需要持续的消耗天然气。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种渗氮废气的处理工艺,该工艺用于处理渗氮热处理设备渗氮后产生的废气。

2、本发明的另一个目的在于提出一种渗氮废气的处理装置,该装置用于处理渗氮热处理设备渗氮后产生的废气。

3、根据本发明提出的一种渗氮废气的处理工艺。

4、在本发明的一些示例中,该处理工艺包括步骤s1.分解废气中的nh3;以及步骤s2.将分解后的废气燃烧;

5、该处理工艺与传统处理工艺的区别在于:不通过直接燃烧的方式处理渗氮废气,而是先将渗氮废气中的主要气体——氨气,分解为氮气和氢气,分解的分子式为2nh3→3h2+n2,再将分解后的废气燃烧,分解后的废气的主要成分就是氮气和氢气,氮气作为稳定气体直接排放,氢气在排放口与所需适量空气混合直接燃烧成为水蒸气,分子式为6h2+3o2→6h2o。在分解和燃烧过程中,不会有过量的空气或氧气的参与,而产生额外的氮氧化合物,从而能实现氨气的充分处理,且在处理氨气的过程中不产生过多的氮氧化合物,氮氧化合物的浓度和总量均能得到控制,另外还不需要额外的天然气辅助本工艺过程,能显著的降低成本。

6、在本发明的一些示例中,步骤s1中的废气由渗氮热处理设备的废气输出端通过密封管路通入反应罐中进行分解,管路中对废气保压、保温;这么做的优势在于,废气排出后不与空气接触,直接通入反应罐中,一是防止废气中混入空气,二是防止废气降温,保证废气在进入反应罐中时具备相对稳定的温度,从而减少反应罐内废气的加热时间,也是对热能的持续利用。

7、在本发明的一些示例中,步骤s1管路中的压力保持在10±0.5mbar;这么做的目的在于,氨气的分解需要保持在一定的压力下,如果压力不稳定,那么氨气的分解就不充分,将渗氮热处理设备排出的废气压力稳定在这个范围内,使其进入反应罐中也能保持稳定的压力,从而实现氨气的充分分解。

8、在本发明的一些示例中,步骤s1管路中的温度保持在200±5℃,这个温度范围与渗氮热处理设备的废气排出时的温度相关,将该温度范围稳定在200±5℃时,可以实现管路内的废气没有明显的温度变化,有利于后续氨气的稳定分解。

9、基于以上,废气的压力和温度在管路中保持相对稳定时,且管路中无空气混入、无泄漏时,可以使反应罐内的加热温度不随渗氮废气的流量发生变化就可以对氨气实现稳定的分解作用。

10、在本发明的一些示例中,步骤s1中加入催化剂分解nh3,反应罐内的温度保持在800~900℃,即废气在反应罐内的加热温度为800~900℃;在催化剂与加热作用下,氨气实现快速稳定的分解,其中反应罐为废气加热炉,其热源来自反应罐外设置的加热棒。

11、在本发明的一些示例中,催化剂为镍触媒,镍触媒与废气的比例为2.2~2.5kg/m3,使罐内存在一定的管阻;选择镍触媒的原因在于,镍触媒不光可以催化分解反应,还可以增大反应罐内的管阻,增长废气分解的时间,保证残氨废气能得到充分分解。

12、在本发明的一些示例中,步骤s2中分解后的废气经由反应罐的输出端排出,并于反应罐的输出端处点燃处理;被分解后的废气基本为n2、h2和极少量的残氨,只需要将其点燃,将h2转化为水分子排出即可,燃烧反应不需要消耗维持燃烧的天燃气,能耗低,且由于不产生额外的氨氮化合物,所以不需要设置额外的排放装置,本工艺对应的装置相较于传统的燃烧加热空气中和排放的装置,投入成本低50%以上。

13、根据本发明提出的一种渗氮废气的处理装置。

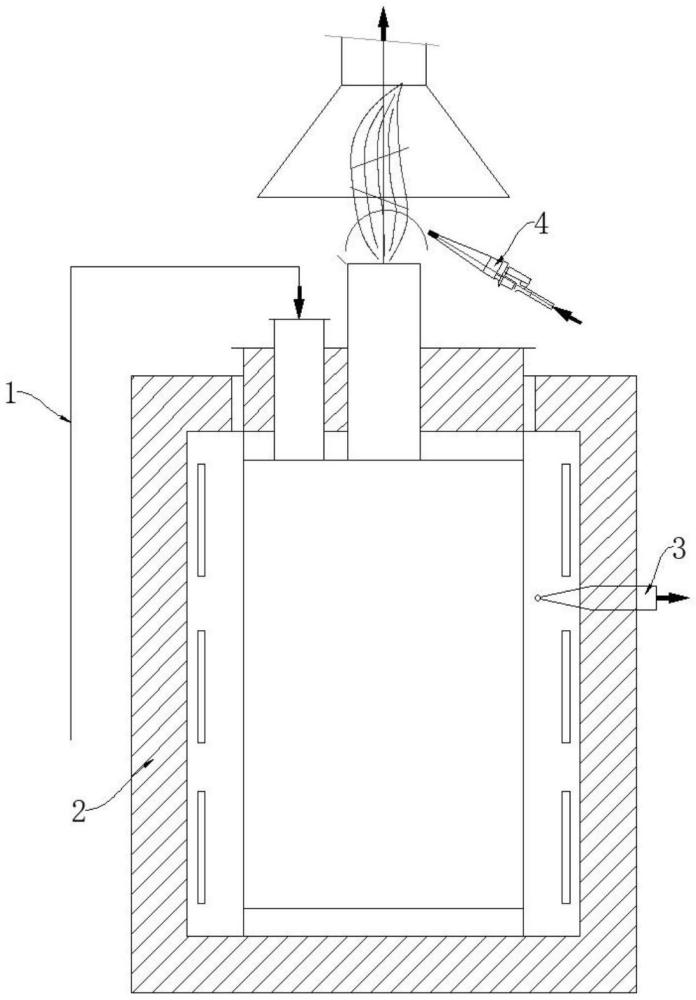

14、在本发明的一些示例中,该处理装置由管路和废气加热炉组成,管路用于将渗氮热处理设备的输出端与废气加热炉的输入端连通,废气加热炉作为分解渗氮废气中nh3的场所。

15、在本发明的一些示例中,处理装置还包括用以检测废气加热炉温度的热电偶和设置在废气加热炉输出端外的点火器。

16、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.渗氮废气的处理工艺,该工艺用于处理渗氮热处理设备渗氮后产生的废气,其特征在于,包括步骤:

2.根据权利要求1所述的渗氮废气的处理工艺,其特征在于,所述步骤s1中的废气由渗氮热处理设备的废气输出端通过密封管路通入反应罐中进行分解。

3.根据权利要求2所述的渗氮废气的处理工艺,其特征在于,所述步骤s1管路中的压力保持在10±0.5mbar。

4.根据权利要求3所述的渗氮废气的处理工艺,其特征在于,所述步骤s1管路中的温度保持在200±5℃。

5.根据权利要求2~4任一项所述的渗氮废气的处理工艺,其特征在于,所述步骤s1中加入催化剂分解nh3,反应罐内的温度保持在800~900℃。

6.根据权利要求5所述的渗氮废气的处理工艺,其特征在于,所述催化剂为镍触媒,镍触媒与废气的比例为2.2~2.5kg/m3。

7.根据权利要求5所述的渗氮废气的处理工艺,其特征在于,所述步骤s2中分解后的废气经由反应罐的输出端排出,并于反应罐的输出端处点燃处理。

8.渗氮废气的处理装置,该装置用于处理渗氮热处理设备渗氮后产生的废气,其特征在于,由管路和废气加热炉组成,所述管路用于将渗氮热处理设备的输出端与所述废气加热炉的输入端连通,所述废气加热炉作为分解渗氮废气中nh3的场所。

9.根据权利要求8所述的渗氮废气的处理装置,其特征在于,所述的处理装置还包括用以检测所述废气加热炉温度的热电偶和设置在所述废气加热炉输出端外的点火器。

技术总结

本发明涉及热处理过程废气的处理技术领域,公开了一种渗氮废气的处理工艺与处理装置。渗氮废气的处理工艺,该工艺用于处理渗氮热处理设备渗氮后产生的废气,包括步骤:S1.分解废气中的NH<subgt;3</subgt;;S2.将分解后的废气燃烧排出。渗氮废气的处理装置,该装置用于处理渗氮热处理设备渗氮后产生的废气,由管路和废气加热炉组成,管路用于将渗氮热处理设备的输出端与废气加热炉的输入端连通,废气加热炉作为分解渗氮废气中NH<subgt;3</subgt;的场所。本发明公开渗氮废气的处理工艺与处理装置,处理过程中不产生额外的氮氧化合物,氮氧化合物的浓度和总量均能得到控制,另外还不需要额外的天然气辅助本工艺过程,能显著的降低成本。

技术研发人员:陈曦,林志权

受保护的技术使用者:赫菲斯热处理系统江苏有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!