一种应用于半导体尾气处理设备的燃烧腔结构

本发明涉及一种应用于半导体尾气处理设备的燃烧腔结构。

背景技术:

1、现有的废气处理设备主要依靠高温氧化废气达到净化目的,但现有的对于废气燃烧的结构设计不合理,导致废气处理时间长,且不能对废气中的有害物质充分处理,因此针对以上问题提出一种应用于半导体尾气处理设备的燃烧腔结构。

技术实现思路

1、本发明的目的在于克服现有的缺陷而提供的一种应用于半导体尾气处理设备的燃烧腔结构,提高燃烧效率进而提高废气处理效率。

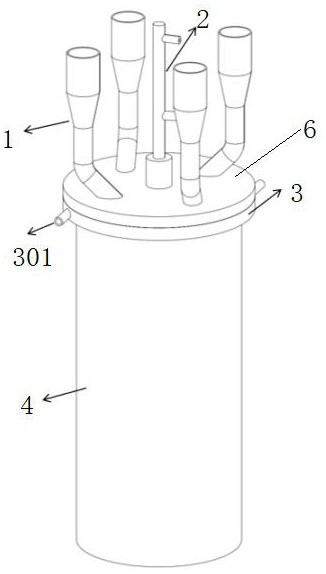

2、实现上述目的的技术方案是:一种应用于半导体尾气处理设备的燃烧腔结构,包括四条废气管路、燃烧器、气帘环、反应腔、多孔陶瓷砖室和上盖;

3、所述气帘环设置在所述反应腔的内部,所述气帘环的环边连接在所述反应腔的上端口;所述气帘环内部设置有多孔陶瓷砖室;所述燃烧器连接在所述上盖上端面中部,燃烧口贯穿至所述上盖下端面;所述上盖上端面圆周连接四条所述废气管路,四条所述废气管路的下端都以倾斜切向的状态连接所述上盖;所述上盖连接在所述气帘环上。

4、优选的,所述气帘环为两层设置,气帘环镂空内壁与气帘环外壁之间形成空气流通通道,所述气帘环的环边上连接有空气进气管路,所述空气进气管路连通所述空气流通通道。

5、优选的,所述多孔陶瓷砖室为多块大小相同的空心圆环型陶瓷砖堆叠而成,设置与所述气帘环镂空内壁内壁。

6、优选的,所述废气管路的下端为一段渐缩管路。

7、优选的,所述上盖和所述气帘环通过卡钳固定连接;所述气帘环与所述反应腔通过内六角杯头螺丝固定;且上盖与所述气帘环之间,以及所述气帘环与所述反应腔之间都设置有耐高温密封圈。

8、优选的,所述空气进气管路为两根,分别位于所述气帘环的环边两侧。

9、优选的,所述多孔陶瓷砖室为采用耐高温耐腐蚀的碳化硅材料制成。

10、优选的,所述废气管路与所述上盖焊接连接。

11、本发明的有益效果是:本应用于半导体尾气处理设备的燃烧腔结构,通过设置废气管路成四角切圆布置,四股废气从而以腔内火焰为中心形成圆形涡旋气流。增加废气在反应腔室内的停留时间的同时使得废气与火焰充分接触,从而增加废气在腔内的燃烧时间,与此同时,由燃烧腔侧壁补偿的氧气经多孔陶瓷作用,提高了氧气进入燃烧腔的均匀性与空间范围,增加了燃气与其接触面积,整体燃烧效率大幅提高,从而增大高温区体积,进一步提高了废气处理效率。

技术特征:

1.一种应用于半导体尾气处理设备的燃烧腔结构,其特征在于,包括四条废气管路(1)、燃烧器(2)、气帘环(3)、反应腔(4)、多孔陶瓷砖室(5)和上盖(6);

2.根据权利要求1所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述气帘环(3)为两层设置,气帘环镂空内壁(303)与气帘环外壁之间形成空气流通通道(302),所述气帘环(3)的环边上连接有空气进气管路(301),所述空气进气管路(301)连通所述空气流通通道(302)。

3.根据权利要求2所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述多孔陶瓷砖室(5)为多块大小相同的空心圆环型陶瓷砖堆叠而成,设置与所述气帘环镂空内壁(303)内壁。

4.根据权利要求1所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述废气管路(1)的下端为一段渐缩管路。

5.根据权利要求1所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述上盖(6)和所述气帘环(3)通过卡钳固定连接;所述气帘环(3)与所述反应腔(4)通过内六角杯头螺丝固定;且上盖(6)与所述气帘环(3)之间,以及所述气帘环(3)与所述反应腔(4)之间都设置有耐高温密封圈。

6.根据权利要求2所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述空气进气管路(301)为两根,分别位于所述气帘环(3)的环边两侧。

7.根据权利要求1所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述多孔陶瓷砖室(5)为采用耐高温耐腐蚀的碳化硅材料制成。

8.根据权利要求1所述的应用于半导体尾气处理设备的燃烧腔结构,其特征在于,所述废气管路(1)与所述上盖(6)焊接连接。

技术总结

本发明涉及一种应用于半导体尾气处理设备的燃烧腔结构,包括四条废气管路、燃烧器、气帘环、反应腔、多孔陶瓷砖室和上盖;所述气帘环设置在所述反应腔的内部,所述气帘环的环边连接在所述反应腔的上端口;所述气帘环内部设置有多孔陶瓷砖室;所述燃烧器连接在所述上盖上端面中部,燃烧口贯穿至所述上盖下端面;所述上盖上端面圆周连接四条所述废气管路,四条所述废气管路的下端都以倾斜切向的状态连接所述上盖;所述上盖连接在所述气帘环上。本发明的目的在于克服现有的缺陷而提供的一种应用于半导体尾气处理设备的燃烧腔结构,提高燃烧效率进而提高废气处理效率。

技术研发人员:谢元华,于香宁,王云,官磊,檀敏敏,孔祥玲,王成龙,许明,刘坤,王光玉

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!