一种塔式光热电站吸热塔的下降管的制作方法

1.本实用新型涉及塔式光热电站,特别涉及一种塔式光热电站吸热塔的下降管。

背景技术:

2.塔式太阳能光热发电一般采用熔盐作为吸热、储热介质。塔式熔盐太阳能光热发电吸热过程是将290℃左右冷熔盐从冷盐储罐中抽出通过上升管输送至位于塔顶的吸热器,冷熔盐在吸热器中吸收镜场辐射能量后被加热到565℃,然后借重力通过下降管回流到热盐储罐中。

3.50mw的塔式光热机组塔高一般在180

‑

200米,为了防止热盐储罐受到热熔盐冲击压力过大发生损坏,传统机组下降管管路中设置熔盐调节阀来控制进热罐熔盐的压力。下降管熔盐调节阀由于介质温度高、调节压差大,一般采用国外进口设备,价格昂贵;光热机组需要每天启停,熔盐调节阀热应力循环次数多,容易发生泄漏;流经熔盐调节阀的热熔盐流速较高,而高流速又带来振动、冲刷、汽蚀、噪声等严重问题,甚至会造成热盐储罐焊缝开裂,熔盐大量泄漏等安全问题;传统下降管熔盐调节阀在充盐及正常运行时容易发生空气积聚,且不易排出,情况严重时可造成下降管熔盐流动不畅,造成“喘振”现象;传统下降管熔盐调节阀密封结构复杂,容易发生熔盐内漏问题。

4.因此,需要一种造价低廉、能够长期安全稳定运行的下降管压力调节装置。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种塔式光热电站吸热塔的下降管,采用流量孔板代替调节阀,以达到可以梯级降低下降管中热熔盐压力及流速,成本低,运行安全稳定的目的。

6.为达到上述目的,本实用新型的技术方案如下:

7.一种塔式光热电站吸热塔的下降管,所述下降管呈蛇形布置在吸热塔内部,所述下降管的垂直管段内壁圆周方向上间隔焊接有孔板挡块,所述孔板挡块上方放置流量孔板,所述流量孔板上设置多个熔盐开孔,所述流量孔板与所述下降管内壁存在间隙;所述下降管的垂直管段和水平管段内壁上焊接有排气管支撑,所述排气管支撑上焊接排气管,垂直管段内的排气管穿过所述流量孔板。

8.上述方案中,位于最顶部的排气管连接到吸热塔的顶部通大气。

9.上述方案中,所述流量孔板与所述下降管内壁存在3mm间隙。

10.上述方案中,所述孔板挡块长度80mm,厚度10mm。

11.上述方案中,所述排气管直径为33.4mm。

12.通过上述技术方案,本实用新型提供的塔式光热电站吸热塔的下降管具有如下有益效果:

13.1、本实用新型使用多级流量孔板节流可以梯级降低下降管中热熔盐压力及流速,能够避免传统下降管熔盐调节阀由于熔盐压差大、流速高容易引起调节阀振动、冲刷、汽

蚀、噪声等问题。

14.2、本实用新型流量孔板结构简单,无需特殊密封结构,从根本上避免了熔盐泄露问题。

15.3、本实用新型流量孔板不与下降管内壁直接焊接,防止大面积焊接破坏下降管强度。

16.4、本实用新型流量孔板与下降管内壁设置3mm间隙,可以有效吸收不均匀性膨胀,减小热应力。

17.5、本实用新型设置专用的排气管道,能够及时有效的排出下降管中的气体,保证下降管安全稳定运行。

18.6、本实用新型下降管流量孔板材质与下降管材质相同,结构简单,加工制造简单,可大大降低造价。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

20.图1为本实用新型实施例所公开的一种塔式光热电站吸热塔结构示意图;

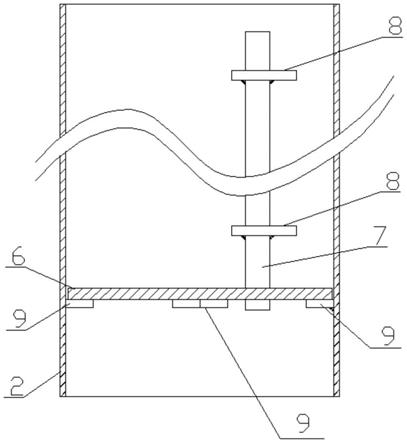

21.图2为本实用新型实施例所公开的下降管垂直管段部分剖视图;

22.图3为本实用新型实施例所公开的流量孔板俯视图;

23.图4为本实用新型实施例所公开的下降管水平管段部分剖视图。

24.图中,1、吸热塔;2、下降管;3、下降管支架;4、设备检修平台;5、吸热器;6、流量孔板;7、排气管;8、排气管支撑;9、孔板挡块;10、熔盐开孔。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.本实用新型提供了一种塔式光热电站吸热塔的下降管,如图1所示,下降管2呈蛇形布置在吸热塔1内部,在吸热塔1顶部为吸热器5,在吸热塔1内部设置设备检修平台4。下降管2的垂直管段部分通过下降管支架3与吸热塔1内壁安装固定。

27.如图2和图3所示,下降管2的垂直管段内壁圆周方向上间隔均匀焊接有孔板挡块9,孔板挡块9长度80mm,厚度10mm。孔板挡块9上方放置流量孔板6,流量孔板6上设置多个熔盐开孔10,保证熔盐顺利流经。流量孔板6与下降管2内壁存在3mm间隙,当高温热熔盐介质流过时,此间隙可以吸收流量孔板6与下降管2膨胀不均匀产生的热应力。

28.为了有效排出运行过程中下降管2中的空气,在下降管2的垂直管段和水平管段内壁上焊接有排气管支撑8,排气管支撑8上焊接排气管7,垂直管段内的排气管7穿过流量孔板6,排气管7直径为33.4mm,相邻的两个排气管7的管口可以正对,或者不正对也可,相互之间留有空隙,位于最顶部的排气管7连接到吸热塔1的顶部通大气。

29.以200m塔高为例,共需要9个流量孔板6,梯级降低进入热盐储罐的热熔盐压力,保证系统安全运行。下降管2正常运行时,最高点热熔盐压力为50

‑

60bara,热熔盐依次流经9个流量孔板6,熔盐压力逐级降低,最终达到3

‑

5bar,进入热熔盐储罐。同时下降管2中的气

体与热熔盐反向流动,气体经排气管7向上流动,最终达到排气高点排入大气。

30.本实用新型内孔板挡块9、流量孔板6、排气管7、排气管支撑8各部件材质均为tp347h不锈钢材质。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种塔式光热电站吸热塔的下降管,所述下降管呈蛇形布置在吸热塔内部,其特征在于,所述下降管的垂直管段内壁圆周方向上间隔焊接有孔板挡块,所述孔板挡块上方放置流量孔板,所述流量孔板上设置多个熔盐开孔,所述流量孔板与所述下降管内壁存在间隙;所述下降管的垂直管段和水平管段内壁上焊接有排气管支撑,所述排气管支撑上焊接排气管,垂直管段内的排气管穿过所述流量孔板。2.根据权利要求1所述的一种塔式光热电站吸热塔的下降管,其特征在于,位于最顶部的排气管连接到吸热塔的顶部通大气。3.根据权利要求1所述的一种塔式光热电站吸热塔的下降管,其特征在于,所述流量孔板与所述下降管内壁存在3mm间隙。4.根据权利要求1所述的一种塔式光热电站吸热塔的下降管,其特征在于,所述孔板挡块长度80mm,厚度10mm。5.根据权利要求1所述的一种塔式光热电站吸热塔的下降管,其特征在于,所述排气管直径为33.4mm。

技术总结

本实用新型公开了一种塔式光热电站吸热塔的下降管,所述下降管呈蛇形布置在吸热塔内部,所述下降管的垂直管段内壁圆周方向上间隔焊接有孔板挡块,所述孔板挡块上方放置流量孔板,所述流量孔板上设置多个熔盐开孔,所述流量孔板与所述下降管内壁存在间隙;所述下降管的垂直管段和水平管段内壁上焊接有排气管支撑,所述排气管支撑上焊接排气管,垂直管段内的排气管穿过所述流量孔板,本实用新型所公开的下降管采用流量孔板可以梯级降低下降管中热熔盐压力及流速,成本低,运行安全稳定。运行安全稳定。运行安全稳定。

技术研发人员:王鲁军 代增丽 王文刚 王仁宝 许红 张墨耕 李松刚 李润坤

受保护的技术使用者:山东电力建设第三工程有限公司

技术研发日:2020.12.31

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1