利用带迎/背流曲面间断螺旋肋强化管内传热方法及应用

1.本发明属于无源强化传热领域,特别涉及利用带迎/背流曲面间断螺旋肋强化管内传热方法及应用。

背景技术:

2.在化工、冶金、航天航空、民用建筑等众多领域中,换热器都承担着不可替代的重要作用,而其中换热管对换热效率起着重要作用。换热管外表面易进行换热强化如拓展表面,增大流体流速;而内表面由于接触面积的限制,其换热效率还有很大的提升空间。为了充分提高管内换热性能,研究人员已经开发出多种强化传热管,如内螺纹管、波节管、横纹管。结合这些换热管分析得出,提高管内换热效率的理念都是对流体进行扰动,破坏边界层,强化流体在壁面处对流换热效率。

技术实现要素:

3.根据破坏、扰动边界层的理念,本发明的目的在于提供一种利用带迎/背流曲面间断螺旋肋强化管内传热方法及应用。

4.一方面,利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,在换热管内壁面布置间断螺旋内肋,所述间断螺旋内肋沿轴向间断布置,内肋前端带有由点至面缓和渐变的迎流曲面,所述间断螺旋内肋末端带有由面至点缓和渐变的背流曲面。

5.优选地,间断螺旋内肋截面形状可以是但不限于矩形、半椭形、三角形、圆顶矩形和梯形。

6.优选地,间断螺旋内肋沿管内壁缠绕旋转并与轴向有一定的螺旋角度,螺旋角度推荐18

°

≤α≤ 30

°

。

7.优选地,间断螺旋内肋结构参数当雷诺数在3200~9600区间内时推荐如下范围:肋宽a小于, din为换热管肋基内径;肋高h范围0.03d≤h≤0.08d;肋长0.5d≤l≤2d。

8.优选地,迎流曲面与背流曲面结构相同,迎流曲面及背流曲面带有与肋主体相同的螺旋角度。

9.优选地,迎流曲面及背流曲面的长度b范围1h≤b≤3.5h,迎流曲面及背流曲面端点切角γ范围根据迎流曲面及背流曲面的长度b和肋高h决定为≤γ≤90

°

,迎流曲面及背流曲面与肋主体平滑相连。

10.另一方面,利用带迎/背流曲面间断螺旋肋强化管内传热方法的应用体现在,前后两组相邻间断肋的旋转方向可以相同或相反。排列方式可为顺排、叉排或递进式排列。

11.优选地,肋的头数16≤n≤40,轴向间隔距离p不超过1d。

12.优选地,制作材料可以是但不限于低合金钢、不锈钢、铜、铜镍合金等具有一定塑性的金属。

13.优选地,带有迎流/背流曲面的间断螺旋内肋换热管可以但不限于用普通金属圆管轧辊、冲压、镶嵌或粘贴制作而成。

14.本发明的有益效果为:本发明中的利用带迎/背流曲面间断螺旋肋强化管内传热方法对流动扰动强烈,流体在流经含肋段后,能依旧保持有沿螺旋方向的旋转速度,使其在无肋光滑段保持对管内流体的扰动,能同时对含肋段和光滑段起强化传热作用。另外,因迎流曲面的存在,流体流经迎流曲面时,不会造成阻力的骤增,对阻力系数的提高较小;因背流曲面的存在,流体从含肋段流入光滑段时,不会产生流动死区,避免产生回流。具有比较好的综合性能系数,经数值计算分析如附图4所示,此新型结构换热管的综合性能系数pec可达2.0~3.4。同时,管内间断肋结构对抗结垢有较好的效果。

附图说明

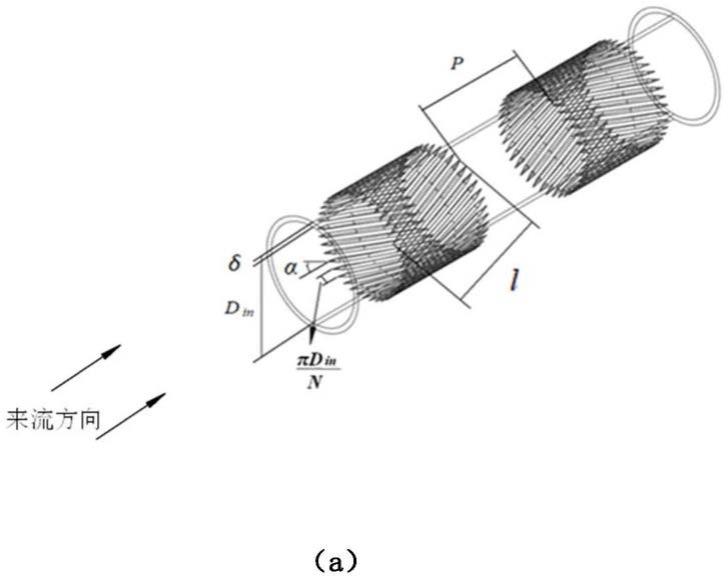

15.附图1为利用带迎/背流曲面间断螺旋肋强化管内传热方法实施例1的示意图,(a)是轴测图、(b)是正视图、(c)是侧视图;附图2为利用带迎/背流曲面间断螺旋肋强化管内传热方法实施例2中间断螺旋内肋结构示意图。(a)为间断螺旋内肋的轴测图、(b)是迎流曲面正视图、(c)是迎流曲面俯视图。

16.附图3为不同截面形状的间断螺旋肋主体沿螺旋方向横截面示意图,(a)为矩形截面肋、(b)为半椭形截面肋、(c)为三角形截面肋、(d)为圆顶矩形截面肋、(e)为梯形截面肋。

17.附图4为实施例1和实施例2的综合性能系数效果图。

具体实施方式

18.本发明提出一种强化传热效果好、流动阻力损失小、加工制造简单的通过间断螺旋内肋强化管内传热的方法及应用。其可采用铜、不锈钢等材料通过辊扎、模压方式加工而成。下面结合附图和两个具体实施例对本发明做进一步说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

19.实施例1利用带迎/背流曲面间断螺旋肋强化管内传热方法,如附图1所示。其肋基管径为8.96mm,在内壁布置周期性间断的40头螺旋角度为18

°

的内肋,肋主体形状为三角形,肋基宽度0.35mm,肋高0.3mm,迎流曲面及背流曲面各长1mm,肋主体长8mm,总肋长10mm,轴向间距为10mm,两组前后相邻间断肋旋转方向不同,顺排。此例换热管综合性能系数在雷诺数3200~9600区间内,达2.05~2.3。

20.实施例2利用带迎/背流曲面间断螺旋肋强化管内传热方法,其肋结构如附图2所示。其肋基管径为8.96mm,在内壁布置周期性间断的28头螺旋角度为18

°

的内肋,肋主体形状为圆顶矩形,肋基宽度0.35mm,肋高0.3mm,迎流曲面及背流曲面各长1mm,肋主体长7mm,总肋长9mm,轴向间距为5mm,两组前后相邻间断肋旋转方向不同,递进式排列。此例换热管综合性能系数在雷诺数3200~9600区间内,达3.00~3.44。

技术特征:

1.利用带有迎流/背流曲面的间断螺旋内肋强化管内传热性能的方法,其特征在于,在换热管内壁面布置间断螺旋内肋,所述间断螺旋内肋沿轴向间断布置,内肋前端带有由点至面缓和渐变的迎流曲面,所述间断螺旋内肋末端带有由面至点缓和渐变的背流曲面。2.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,间断螺旋内肋截面形状可以是但不限于矩形、半椭形、三角形、圆顶矩形和梯形。3.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,间断螺旋内肋沿管内壁缠绕旋转并与轴向有一定的螺旋角度,螺旋角度推荐18

°

≤α≤30

°

。4.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,间断螺旋内肋结构参数当雷诺数在3200~9600区间内时推荐如下范围:肋宽a小于,din为换热管肋基内径;肋高h范围0.03d≤h≤0.08d;肋长0.5d≤l≤2d。5.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,迎流曲面与背流曲面结构相同,迎流曲面及背流曲面带有与肋主体相同的螺旋角度。6.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法,其特征在于,迎流曲面及背流曲面的长度b范围1h≤b≤3.5h,迎流曲面及背流曲面端点切角γ范围根据迎流曲面及背流曲面的长度b和肋高h决定为≤γ≤90

°

,流曲面及背流曲面与肋主体平滑相连。7.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法的应用体现在,前后两组相邻间断肋的旋转方向可以相同或相反,列方式可为顺排、叉排或递进式排列。8.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法的应用,特征在于,肋的头数16≤n≤40,轴向间隔距离p不超过1d。9.根据权利要求1利用带有迎流/背流曲面的间断螺旋内肋强化管内传热性能方法及应用,其特征在于,制作材料可以是但不限于低合金钢、不锈钢、铜、铜镍合金等具有一定塑性的金属。10.根据权利要求1所述利用带迎/背流曲面间断螺旋肋强化管内传热方法的应用,其特征在于,带有迎流/背流曲面的间断螺旋内肋换热管可以但不限于用普通金属圆管轧辊、冲压、镶嵌或粘贴制作而成。

技术总结

本发明公开了一种属于强化传热技术领域的利用带迎/背流曲面间断螺旋肋强化管内传热方法及应用,该方法在管内壁布置间断螺旋肋,肋截面形状可为矩形、半椭形、三角形、圆顶矩形和梯形,肋端有迎流/背流曲面。肋沿管内壁旋转,螺旋角度18

技术研发人员:李论 周国兵

受保护的技术使用者:华北电力大学

技术研发日:2021.05.25

技术公布日:2022/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1